ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ CHẾ TẠO MÁY XAY CÁM BẮP 2018

NỘI DUNG

Thiết kế mô hình: MÁY XAY CÁM BẮP

Với các yêu cầu sau:

- PHẦN BẢN VẼ

- Bản sơ đồ nguyên lí gia công khổ giấy A0

- Bản vẽ lắp máy (A0)

- Bản vẽ lắp/cụm của máy (A0)

- Bản vẽ các chi tiêt gia công (A0)

- PHẦN THUYẾT MINH

Chương 1: Tổng qua nghiên cứu đề tài

Chương 2: Cơ sở lí thuyết

Chương 3: Phương hướng và các giải pháp

Chương 4: Tính toán thiết kế máy

Chương 5: Chế tạo – Thử nghiệm

Kết luận – Kiến nghị

- MÔ HÌNH

Hoàn thành máy

I TỔNG QUAN:

1.Yêu Cầu Xã Hội:

Nước ta cơ bản là một nước nông nghiệp, trong đó ngành chăn nuôi rất phát triển. Nhiều hộ chăn nuôi hiện nay đang áp dụng kỹ thuật phối trộn thức ăn từ các nguồn phụ phẩm nông nghiệp thay vì mua thức ăn tổng hợp.Thức ăn phối trộn được tận dụng từ nguồn cám gạo sẵn có cùng các loại bột bắp, sắn và cám đậm đặc, qua đó giúp cho gia súc, gia cầm ăn tốt, khỏe mạnh và tăng trọng đều như các loại cám tổng hợp nhưng giảm được chi phí sản xuất, tăng lợi nhuận.Và để giúp cho người chăn nuôi phối trộn thức ăn được dễ dàng thì máy xay cám được ra đời. Máy xay cám có nhiệm vụ là xay bắp thành bột nhuyễn trước khi chúng kết hợp với các loại thức ăn khác tạo thành thức ăn cho gia súc. Qua nghiên cứu thực tế em thấy các loại máy này vẫn chưa đáp ứng được nhu cầu của xã hội vì các lí do khác nhau: máy giá cao, năng xuất không cao, sản phẩm ra thì không nhuyễn…. không đáp ứng được yêu cầu xã hội.

Để khắc phục được những khuyết điểm đó chúng em đã thiết kế cải tiến lại dựa trên nguyên lí hoạt động của các máy ngoài thị trường.

- Phân Tích Sản Phẩm:

a. Bắp (Ngô)

Nguồn thức ăn chủ yếu của gia cầm, chiếm đến 45-70% của khẩu phần. Bắp có năng lượng cao 3.300-3.450 Kcal/kg, thành phần chính của bắp là tinh bột, đường, chiếm đến 80% vật chất thô, thường dùng bắp để tăng giảm năng lượng thức ăn gà. Bắp có 8-10% protein, xơ 1,5% - 3,5%, lipide 4-4.5% , đáng kể là caroten (tiền vitamin A). Thức ăn nhiều bắp lòng đỏ trứng và da có màu vàng rất đẹp. Gia súc, trong đó có bò sữa, bò thịt và gia cầm tiêu hóa tốt các chất dinh dưỡng có trong hạt bắp (90%). Gà thích ăn bắp vì thơm, ngon.

Cần chú ý là bắp dễ nhiếm nấm mốc khi độ ẩm trên 15%. Khi bị mốc, độ tố aflatoxin trong bắp gây ngộ độc gà con chết, gà mái giảm đẻ, trứng giống nở thấp. Tuyệt đối không cho gà ăn bắp đã có nhiều hạt đầu đen là đã nhiễm độc tố trên. Bắp chín thu hoạch là phải phơi sấy ngay đến độ ẩm xuống dưới 13%, mới đem dự trữ.

Protein của bắp nghèo lyzin, nghèo chất khoáng, khi phối trộn thức ăn cần chú ý bổ sung bằng nguồn tổng hợp L-lyzin.

b.Thông số hạt bắp

v Bề dài hạt : 5,512,5 mm.

v Bề rộng hạt : 510 mm.

v Trọng lượng 1000 hạt : 28,6g.

v Một trái bắp chứa 200400 hạt.

c. Thành phần chi tiết sản phẩm

Hình ảnh hạt bắp

v Độ ẩm: 14%

v Hạt vỡ tối đa: 4%

v Tạp chất tối đa: 1%

v Hạt khác màu tối đa: 3%

v Bị mọt tối đa: 2%.

d. Cơ tính của trái bắp

v Liên kết giữa cùi và hạt : 58(N)

v Liên kết giữa cùi và hạt lép : 7 (N)

v Độ bền của vỏ bắp : 90120 (N)

v Độ bền của hạt bắp : 9001200 (N)

v Độ bền của cùi bắp : 3040 (N)

e. Thành phần hóa học trong hạt ngô:

|

Thành phần % |

Nội nhủ |

Phôi |

Vỏ và aloron |

|

Prôtit Tinh bột Đường Chất béo Xenluloza Tro |

8,41 72,61 0,64 1,35 0,65 0,68 |

16,34 8,2 10,80 25,03 2,75 7,55 |

8,27 7,4 0,34 11,41 16.85 1,27 |

f. Hàm lượng dinh dưỡng của ngô:

Giá trị dinh dưỡng trong 100g:

vĐường : 3,2g

vXơ tiêu hóa : 2,7g

vChất béo : 1,2 g

vProtein : 3,2g

vVitamin A : 10g

vVitamin B1 : 0,2 mg

vVitamin B3 : 1,7 mg

vVitamin B9 : 46g

vVitamin C : 7g

vSắt : 0,5 mg

vMagie : 37mg

vKali : 270mg

j. Hàm lượng nguyên tố vi lượng của ngô theo chất khô (mg/kg).

v Cacbon 0,050,07

v Đồng 14

v Mangan 1020

v Kẽm 1030

v Molipden 0,50,8

v Sắt 100 150

k. Phơi khô:

Phơi khô bắp ngô là khâu quan trọng nhất trong quá trình sản xuất nguyên liệu. trong quá trình phơi khô cần phải biết xác định bắp ngô khi nào đạt yêu cầu do phòng kỹ thuật đề ra. Bắp chín thu hoạch là phải phơi sấy ngay đến độ ẩm xuống dưới 13%, mới đem chế biến hoặc dự trữ.

- Yêu Cầu Của Máy

v Nhỏ gọn

v Năng suất cao

v Cám xay phải thật nhuyễn

v Giảm giá thành của máy

v Hiệu suất cao

II. THIẾT KẾ MÁY:

- Lựa Chọn Nguyên Lí Làm Việc Của Máy :

Nghiền là quá trình phân chia vật thể thành các mảnh vụn bằng các lực cơ học trong đó các bộ phận làm việc của máy phải khắc phục được lực liên kết phân tử của các phần tử vật thể kết quả là tạo ra bề mặt mới.Bằng kết quả nhiều công trình nghiên cứu của nhà khoa học kết hợp với phương tiện đo đạc tiên tiến đã đi đến kết luận:

Muốn phá vỡ vật thể phải dùng ngoại lực tác động sao cho thắng được ứng suất bền của vật thể(ứng suất nén).Khi đó vật thể chịu biến dạng đàn hồi,biến dạng dẻo (có thể từ từ hay đột ngột) và cuối cùng bị phá vỡ.Mặc dù ứng suất phá vỡ có thể theo 1 hướng nhưng lại gây cho vật thể hiện tượng nén ở nhiều hướng.

Khi có ngoại lực tác động gây nên sóng chấn động làm rạn nứt vật thể.Để vật thể vỡ phải tạo cho sóng chấn động truyền qua hết vật thể theo chiều tác động của lực và tốc độ truyền sóng bằng tốc độ âm thanh.

Khi vật thể không phá vỡ mà chỉ bị nứt thì do lực hút phân tử, các vết nứt khép lại.Muốn tiếp tục phá vỡ phải tốn thêm năng lượng để khắc phục lực hút phân tử giữa chúng.

Trong quá trình nghiền, nguyên liệu chịu tác dụng lực sẽ bị biến dạng đàn hồi, sau đó khi vuợt quá biến dạng đàn hồi, nguyên liệu sẽ bị phá hủy thành nhiều thành phần mới có kích thước nhỏ hơn. Như vậy công cần thiết cho quá trình nghiền bao gồm công làm biến dạng vật liệu và công để làm nhỏ kích thước vật liệu. Công biến dạng phụ thuộc vào tính chất cơ lý của vật liệu, còn công biến dạng phụ thuộc vào mức độ nghiền, mức độ nghiền càng lớn, công tiêu tốn càng nhiền.

Có 4 phương pháp cơ bản để làm thay đổi kích thước hạt vật liệu.

Va đập (impact): kết quả của sự va chạm tức thời của các vật liệu. Ở phương pháp này, các vật liệu chuyển động va chạm với nhau bị vỡ thành các hạt có kích thước nhỏ hơn hoặc vật liệu nằm trên một bề mặt rồi bị vật khác va chạm vào nó làm nó bị vỡ ra.

Mài (Attrition): vật liệu bị đập nhỏ nằm giữa 2 bề mặt chuyển động (thường là ngươc chiều), lực đập nghiền là lực ma sát.

Trượt (Shear): có 2 hình thức là cắt (trimming) và bổ (cleaving), vật liệu bị đập bởi các vật hình nêm tác động lên nó.

Ép (Compression): vật liệu bị kẹp giữa 2 mặt phẳng và bị ép bởi các lực tăng dần cho đến khi nó bị vỡ ra, ứng dụng trong máy đập hàm.

Hình 4.1: Bốn phương pháp đập nghiền cơ bản

Hạt bắp sau khi được tách ra khỏi cùi có thể có nhiều cách để làm nhuyễn ra để làm thức ăn cho gia súc và đều dựa trên nguyên lý va đập.

a.Cách thủ công:

Thường dùng cối xay để làm nát, nhuyễn hạt bắp, tuy nhiên năng suất không cao, cám sau khi xay thì không được nhuyễn, khó khăn cho gia súc ăn và tiêu hóa.

b. Cách dùng máy:

Hiện nay trên thị trường chủ yếu có 2 loại máy xay cám bắp :Máy nghiền búa và mày nghiền răng.

b1. Máy nghiền kiểu búa:

Nguyên lý hoạt động:

Vật liệu trong máy nghiền búa được nghiền nhỏ nhờ sự va đập của búa vào vật liệu và sự chà xát vật liệu giữa búa và thành máy. Các hạt vật liệu sau khi nghiền có kích thước nhỏ hơn lỗ lưới phân loại sẽ đi ra ngoài. Các hạt có kích thước lớn hơn lỗ lưới phân loại sẽ tiếp tục được nghiền.

Phạm vi ứng dụng:

Thích hợp nghiền các loại hạt, các loại củ, rễ, các loại xương, các loại hóa chất. Được sử dụng rộng rãi trong ngành lương thực và chế biến thức ăn cho gia súc.

Ưu, nhược điểm:

+ Chất lượng nghiền cao, đảm bảo kích thước hạt, năng suất lớn.

+ Làm việc ở tốc độ cao, do đó yêu cầu chế tạo chính xác.

b2. Máy nghiền răng:

Máy nghiền răng

b2.1 Cấu tạo và nguyên lí hoạt động của máy nghiền răng:

Qúa trình nghiền trong máy nghiền răng cũng là do tác dụng va dập của các răng với vật liệu đem nghiền như ở máy nghiền búa. Do đó máy này thường xếp cùng loại với máy nghiền búa, dùng để nghiền mịn hoặc rất mịn, nhưng loại máy nghiền răng không có lưới sàng. Máy nghiền răng không những dùng nhiều trong lĩnh vực chế biến lương thực thực phẩm mà còn được chế biến trong ngành thức ăn gia súc (nghiền xương, vỏ xó, muối khoáng…) và trong các ngành hóa chất và luyện kim. Trong sản xuất thường dùng các loại máy sau:

-Loại có một roto

-Loại có hai roto

Ở hai loại này được cấu tạo có lưới sàng hoặc không lưới sàng.

-Máy nghiền răng loại một roto quay và có lưới sàng:

Trên trục quay (5) của máy lắp roto (4) mà trên roto này có lắp các dãy răng nghiền (6) thành các vòng tròn đồng tâm. Các răng càng xa tâm quay thì bước răng càng giảm. Đối diện rôto (4) là đĩa răng cố định (2) lắp với vỏ máy (3). Trên đĩa răng cố định cũng lắp các răng (6) thành các vòng tròn đồng tâm có bước không đổi. Các răng càng xa tâm quay thì bước răng càng giảm. Đối diện với roto (4) là đĩa răng cố định (2) lắp với vỏ máy (3). Trên đĩa răng cố định cũng lắp các răng thành vòng tròn đồng tâm có bước không đổi.Các vòng răng trên đĩa cố định nằm xen kẽ các vòng trên roto quay (4). Số răng và số vòng răng thay đổi tùy theo từng loại máy với các yêu cầu công nghệ cụ thể khác nhau. Vật liệu đem nạp vào qua miệng nạp liệu theo chiều trục, khi rơi vào vòng quay thứ nhất được đập văng sang vòng răng thứ hai của đĩa đối diện,rồi bị văng tiếp sang vòng răng thứ ba…qua các lần bị va đập vật liệu văng dần từ trong ra ngoài và được đập nhỏ tới khi lọt qua được lưới sàng (1) để sang bộ phận phân hồi bột thành phẩm.Với máy nghiền răng không có lưới sàng thì trong vỏ máy đã tạo được rãnh hình xoắn dạng rẽ quạt ly tâm để dùng quạt hút bột đạt kích thước yêu cầu khỏi máy nghiền.

-Với máy nghiền có hai roto quay thì thường hai roto quay ngược chiều nhau nhờ được truyền chuyển động quay từ hai trục độc lập. Các vòng răng của hai roto lần lượt xen vao nhau tạo thành các vòng quay đồng tâm.năng suất của máy nghiền răng hai roto cao hơn một roto,nó phụ thuộc vào loại VL đem nghiền, loại răng, số răng,cỡ hạt sản phẩm yêu cầu…và cũng tốn công suất hơn.

b2.2 Phạm vi ứng dụng:

Được sử dụng rộng rãi trong ngành lương thực, thực phẩm, chế biến thức ăn cho gia súc, ngành hóa chất và luyện kim.

b2.3 Ưu, nhược điểm:

- Năng suất cao, đạt được độ nghiền rất cao.

- Kết cấu rôto của máy phức tạp và làm việc ở tốc độ cao nên cần chế tạo chính xác.

Kết luận: Trong các nguyên lý kể trên chúng em thiết kế máy theo nguyên lý va đập vì nguyên lý này đơn giản, dễ làm,năng suất cao.

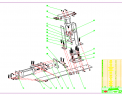

- Kết Cấu Của Máy:

Kết cấu máy nghiền thức ăn kiểu búa

Nguyên lý hoạt động của máy nghiền búa như sau:

Nguyên liệu được đưa vào máy nghiền búa qua phễu cấp liệu. Nguyên liệu được tấm gạt kim loại gạt xuống buồng nghiền một cách đều đặn, chúng được nghiền nát nhờ vào lực va đập của búa nghiền vào thành trong của máy nghiền và do sự cọ sát giữa các hạt với nhau. Búa được lắp trên đĩa, các búa được treo cách đều nhau. Ngô sau khi được nghiền đạt kích thước yêu cầu sẽ lọt qua sàng ra ngoài. Những hạt bột ngô chưa đạt yêu cầu nằm trên sàng tiếp tục được búa nghiền nghiền cho đến khi có kích thuớc đạt yêu cầu và lọt qua lưới sàn.

- Tính Toán Động Học Và Động Lực Học Của Máy:

a. Biện luận và chọn động cơ:

Dựa vào các máy xay cám bắp có ngoài thị trường với công suất động cơ 1kw và số vòng quay của trục dao là 1000v/p em quyết định cải tiến máy dựa trên công suất động cơ là 1.5 kw và tăng số vòng quay của trục dao lên 3200 v/p để tăng năng suất.

b. Thiết kế bộ truyền đai

b1. Chọn loại đai:

Giả thuyết vận tốc của đai v< 5 m/s, có thể dùng đai loại A hoặc Ƃ (bảng 5-13).

Tiến diện đai A

Kích thước tiết diện đai axh (mm) (bảng 5-11) 13×8

Diện tích tiết diện F (mm)2 81

b2. Định đường kính bánh đai dẫn:

theo bảng (5-14) lấy

D1 180

Kiểm nghiệm vận tốc của đai

0,15.D1 (m/s) 13,7

v< vmax= (30÷35) m/s

b3.Tính đường kính D2 của bánh bị dẫn:

0,44 (mm) 79,2

Lấy theo tiêu chuẩn (bảng 5-15) D2 80

Số vòng quay thực

n2’ = (1- 0,02).1460. (v/ph) 3219

Ta có:

Thỏa điều kiện

b4. Chọn sơ bộ khoảng cách trục A theo bảng 5-16

A=1,2.D1 216

2.(D1+D2) ≥ A ≥ 0,55.(D1+D2)+h

ó520≥216≥151 =>thỏa điều kiện

b5. Tính L theo khoảng cách trục Asb công thức (5-1).

850

Lấy L theo tiêu chuẩn, mm (bảng 5-12) 900

Kiểm nghiệm số vòng quay chạy u trong 1 giây:

= 15>10

Không thỏa mãn.

Chọn lại L=1400 mm

= 9,8

Nhỏ hơn umax=10, thỏa mãn đều kiện.

b6. Xác định chính xác khoảng cách trục A theo chiều dài.đai đã lấy theo tiêu chuẩn

494

Khoảng cách trục A thỏa điều kiện (5-19)

Khoảng cách nhỏ nhất cần thiết để mắc đai.

(mm) 473

Khoảng cách lớn nhất cần thiết để tạo lực căng.

(mm) 536

b7. Tính góc ôm công thức 5-3. 169º

Góc ôm thỏa mãn điều kiện ≥ 1200.

b8. Xác định số đai Z cần thiết:

chọn ứng suất căng ban đầu =1,2 N/mm2 và theo trị số D1 tra bảng 5-17 tìm được ứng suất có ích cho phép []0 N/mm2.

Các hệ số: 1,51

Ct (tra bảng 5-6) 0,7

Cα (tra bảng 5-18) 0,98

Cv (tra bảng 5-19) 1

Số đai tính theo công thức (5-22) 1,91

Lấy số đai Z 2

b9. Định các kích thước chủ yếu của bánh đai.

Chiều rộng bánh đai

36

Đường kính ngoài cùng của bánh đai

Bánh dẫn

Da1 = D1+2c 187

Bánh bị dẫn

Da2 =D2+2c 87

Các kích thước t, S, c xem bảng 10-3

b10. Tính lực căng ban đầu S0 và các lực tác dụng lên trục R.

97,2 N

580 N

Kết luận

Ở đây chọn loại đai A vì máy có tải trọng nhỏ và chạy với tốc độ cao.

C. Thiết kế trục và then

c1.Tính trục:

Vật liệu chế tạo trục là thép C45 tôi cải thiện.

Tra (bảng 3-8 trang 40) Sách Thiết kế chi tiết máy ta có:

+ Đường kính phôi: 60-90 mm.

+ Giới hạn bền kéo:.

+ Giới hạn chảy: .

+ Độ rắn: HB=220.

+ Xác định sơ bộ đường kính trục theo công thức:

Chọn dsb= 17mm.

c2. Tính gần đúng:

Chọn sơ bộ ổ trục không chịu lực dọc trục, ta chọn ổ lăn với d = 17, theo bảng 14P- trang 339 Sách Thiết kế chi tiết máy, ta chọn ổ bi một dãy với chiều rộng ổ B=17mm.

+ Momen xoắn: MX =

+ Lực tác dụng lên trục :

+ Trọng lực: P=m×10

+ Trong đó:

Vdao = (86×35×4)-(5×5×4×12)-(××4×2)

= 12040-1200-1814,92

= 9025,08 mm3 = 9,025 cm3

Khối lượng riêng của thép: =7,852 g/cm3

Khối lượng của 8 con dao:

m= 9,025×7,852×10-3×8= 0,57 kg

P= 0,57×10= 5,7 N

+ Moment quay: M= P×l= 5,7×87,5= 498,75 Nmm

+ Tổng chiều dài trục L=294 (mm)

+ Tính phản lực :

+ Rđ+FAy-P+FBy=0

FAy=P-Rđ-FBy

Ay=Rđ.44,5+P.87,5-FBy.175-M=0

óFBy=

=>FAy= P-Rđ-FBy= 5,7-580-147,5= -721,8(N)

+Ax= M -175FBx=0

óFBx =

ðFAx = -FBx = -2,85 (N)

+ Momen uốn tổng:

Mu =

Mu = (Nmm)

+ Momen tương đương : Mtđ =

ó Mtd = (N.mm)

+Đường kính trục :

Ứng suất cho phép = 67 N/mm2 ( bảng 7-2), với vật liệu của trục bằng thép 45 có giới hạn bền = 850 N/mm2.

(mm)

+ Vì trục có làm rãnh then nên ta lấy d= 25 mm

ð Vậy đường kính : đầu trục ra 25mm, ngõng trục 30mm

c3. Tính chính xác trục:

+ Ta có : gvi2vi2vigigiugiugiugg

+ Vì trục quay nên ứng suất pháp ( uốn) biến đôỉ theo chu kỳ đối xứng :

Vậy n

+ Ứng suất tiếp (xoắn) biến đổi theo chu kì mạch động:

+ Ở đây: W= 1855 mm3 (bảng 7-3)

Wo= 4010 mm3 (bảng 7-3)

N/mm2

N/mm2

+ Giới hạn mỏi, uốn và xoắn ứng với chu kì đối xứng:

=0,45×850=382,5 (N/mm2)

=0,25×850 =212,5 (N/mm2)

+ Chọn hệ số , theo vật liệu đối với thép cacbon trung bình

=0,1 , =0,05 , =1

+ Theo bảng (7-4) lấy = 0,89 , =0,8

+ Theo bảng (7-8), tập trung ứng suất do rãnh then:

= 1,71 ; = 1,7

+ Tỷ số:

+ Thay các giá trị tìm được vào công thức (7-6) và (7-7):

+ Thay các trị số và vào công thức (7-5):

+ Hệ số an toàn cho phép thường lấy bằng 1,5÷2,5.

Vậy trục đảm bảo hệ số an toàn

c4. Tính then:

Các số liệu đã tìm được ở trên:

+ Đường kính trục lắp then: 25, chiều dài mayơ là 57. Kích thước then:

b=8; h=7; t1=4; t2=3.3; k=3; lấy chiều dài làm việc của then l=45 mm.

+ Kiểm nghiệm về sức bền dập:

Ứng suất dập cho phép, bảng (7-20) =150 N/mm2

+ Kiểm nghiệm về sức bền cắt:

Ứng suất cắt cho phép, bảng (7-21): =120 N/mm2.

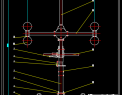

4.Sơ Đồ Động Của Máy:

III.SƠ ĐỒ MẠCH ĐIỆN

..........................

IV.THIẾT KẾ CÁC CHI TIẾT MÁY:

V. HIỆU CHỈNH MÁY

-Lưới lọc không ôm sát với thành máy nên khi xay bắp rớt vào các khe hở làm cho sản phẩm không đạt yêu cầu.

=>Biện pháp khắc phục: thay lưới mới và định vị lại lưới.

-Xay bắp ra hạt lớn

=>Biện pháp khắc phục: gia công lỗ lưới lọc nhỏ lại.

-Số vòng quay ban đầu 2800v cám xay ra lâu.

=>Biện pháp khắc phục: tăng số vòng quay lên 3400v bằng cách gia công lại puly.

-khe hở máng chứa phôi lớn làm cho phôi rớt ra

=>Biện pháp khắc phục: điều chỉnh khe hở máng chứa phôi dư để phôi trong quá trình làm việc không văng ra ngoài.

VI.ĐÁNH GIÁ NHẬN XÉT MÁY.

- Ưu Điểm:

-Hiệu suất cao

-Năng suất cao

-Ít tiêu hao điện năng vì sử dụng động cơ nhỏ

-Cám xay nhuyễn,mịn

-Máy nhỏ gọn

- Nhược Điểm:

-Dao mao mòn

VII.HƯỚNG DẪN SỬ DỤNG VÀ BẢO QUẢN MÁY

1.Sử Dụng Máy

Kiểm tra xem nguồn điện có đảm bảo an toàn không: dây điện bị tóc vỏ , máy sử dung điện áp 220v/380v,……..

Chạy thử máy để kiểm tra xem các bộ phận của máy hoạt động ở tình trạng như thế nào ( sữa chửa nếu thiết bị bị hư hỏng) rồi tiến hành sản xuất.

Khi muốn tắt máy phải ngừng cấp nguyên liệu vào và đợi sản phẩm ra hết khỏi máng mới tắt máy.

2.Bảo Quản Máy

Sau khi sản xuất xong phải tiến hành vệ sinh ,bôi dầu các ổ lăn và các bộ phận chuyển động, kiểm tra các bộ phận máy để kịp thời sữa chửa đảm bảo cho quá trình sản xuất .

Kiểm tra định kỳ để thay thế sữa chửa các bộ phận hư hỏng ( 1 tháng)

Sau khi sử dụng cần bảo quản máy ở nơi thoáng , tránh nơi ẩm ướt, có thể dùng tấm la che phủ lên máy tránh bụi bám vào máy,…

VIII. KẾT LUẬN

Trong quá trình làm đồ án vừa qua , em được sự hướng dẫn tận tình của Thầy và các thầy trong khoa em đã tổng hợp được nhiều kiến thức hữu ích như là : là chi tiết máy , công nghệ chế tạo máy , máy cắt kim loại ,nguyên lý cắt , dung sai , sức bền vật lệu, … Để vận dụng vào đồ án này.

Tuy nhiên với kiến thức hạn hẹp của em cùng với chưa có thật nhiều kinh nghiêm thực tế. Nên trong quá trình thiết kế không thể tránh được những sai sót trong tính toán cũng như tra cứu số liệu. Em rất mong sự hướng dẫn và chỉ bảo thêm của quý Thầy Cô để em có thể thiết kế một bài thuyết minh được tốt hơn.

MỤC LỤC

I TỔNG QUAN:6

1.Yêu Cầu Xã Hội:6

2.Phân Tích Sản Phẩm:6

3.Yêu Cầu Của Máy. 9

II.THIẾT KẾ MÁY:10

1.Lựa Chọn Nguyên Lí Làm Việc Của Máy :10

2.Kết Cấu Của Máy:17

3.Tính Toán Động Học Và Động Lực Học Của Máy:17

4.Sơ Đồ Động Của Máy:25

III.SƠ ĐỒ MẠCH ĐIỆN.. 26

IV.THIẾT KẾ CÁC CHI TIẾT MÁY:26

1.Bản Vẽ Lắp Máy:29

2.Bản Vẽ Cụm Nghiền:30

3.Bản Vẽ Cụm Truyền Động:31

4.Phễu Cấp Liệu:32

5.Phễu Dưới:33

6.Khung Máy:34

7. Đế Động Cơ:35

8. Đai ốc Vuông................................................................................ 36

9. Thanh trượt 1................................................................................ 37

10. Vòng chặn 3................................................................................ 38

11. Thanh cấp liệu............................................................................. 39

12. Vít quay M5................................................................................ 40

13. Vòng chặn 3................................................................................ 41

14. Dao............................................................................................. 42

15. Bạc lót......................................................................................... 43

16. Bạc bậc 1..................................................................................... 44

17. Bạc bậc 2..................................................................................... 45

18. Bạc chia 1.................................................................................... 46

19. Bạc chia 2.................................................................................... 47

20. Bạc chia 3.................................................................................... 48

21.Vòng chia (Đĩa lắp dao)............................................................... 49

22. Gối đỡ trên.................................................................................. 43

23. Gối đỡ dưới................................................................................. 50

24. Vòng chặn 1................................................................................ 51

25.Trục............................................................................................. 52

26. Chốt nối...................................................................................... 53

27. Tay Quay M10............................................................................ 54

28. Thùng Dưới................................................................................ 55

29.Thùng Trên.................................................................................. 56

30.Gối Đỡ L...................................................................................... 57

31.Đế Giữ Chốt Nối.......................................................................... 58

32. Vòng Chặn 1............................................................................... 59

32. Vòng Chặn 2............................................................................... 60

33. Chốt Dài...................................................................................... 61

34. Chốt Giữ..................................................................................... 62

V. HIỆU CHỈNH MÁY.. 63

VI.ĐÁNH GIÁ NHẬN XÉT MÁY.64

1.Ưu Điểm:65

2.Nhược Điểm:65

VII.HƯỚNG DẪN SỬ DỤNG VÀ BẢO QUẢN MÁY.. 66

1.Sử Dụng Máy. 67

2.Bảo Quản Máy. 68

VIII. KẾT LUẬN.. 68

IX. TÀI LIỆU THAM KHẢO.. 68