ĐỒ ÁN TỐT NGHIỆP

Thiết kế chế tạo mô hình học cụ máy cắt kim loại

TÓM TẮT ĐỒ ÁN

TÊN ĐỀ TÀI:“ Thiết kế chế tạo mô hình học cụ máy cắt kim loại ”

- Nội dung:

Dựa trên các kiến thức đã học ở trường, cùng với sự phân công của bộ môn chúng em có cơ hội tìm hiểu về đề tài:”Thiết kế chế tạo mô hình học cụ máy cắt kim loại ”. Quá trình tìm hiểu, nghiên cứu và thực thi, đề tài được chúng em tóm tắt như sau:

- Nghiên cứu nhu cầu ở nhà trường có loại mô hình bằng nhựa này chưa?

- Tìm hiểu cơ sở lý thuyết, các định nghĩa, kiến thức chuyên ngành có liên quan.

- Tính toán và thiết kế các bộ phận của máy.

- Chế tạo mô hình và kiểm nghiệm kết quả.

II Kết quả đạt được:

- Tiếp thu, tổng hợp được một khối lượng lớn các kiến thức thực tiễn cũng như lý thuyết.

- Tính toán thiết kế được các cơ cấu.

- Chế tạo thành công mô hình máy.

- Nghiên cứu phát triển các cơ cấu.

MỤC LỤC

NHẬN XÉT CỦA GIÁO VIÊN............................................ Trang i

LỜI CAM KẾT......................................................................... Trang ii

LỜI CẢM ƠN............................................................................ Trang iii

TÓM TẮT ĐỒ ÁN................................................................... Trang iv

MỤC LỤC.................................................................................. Trang v

PHỤ LỤC HÌNH ẢNH........................................................... Trang vii

CHƯƠNG 1:GIỚI THIỆU.................................................... Trang 1

1.1 Tính cấp thiết của đề tài............................................................... Trang 1

1.2 Ý nghĩa khoa học và thực tiễn của đề tài..................................... Trang 2

1.3 Mục tiêu nghiên cứu của đề tài................................................... Trang 2

1.4 Đối tượng và phạm vi nghiên cứu............................................... Trang 2

1.4.1 Đối tượng............................................................................... Trang 2

1.4.2 Phạm vi.................................................................................. Trang 2

1.5 Phương pháp nghiên cứu............................................................ Trang 2

1.5.1 Cơ sở phương pháp luận.......................................................... Trang 2

1.5.2 Các phương pháp nghiên cứu cụ thể......................................... Trang 2

1.6 Kết cấu của ĐATN..................................................................... Trang 3

CHƯƠNG 2:TỔNG QUAN NGHIÊN CỨU ĐỀ TÀI............. Trang 4

2.1 Các định nghĩa........................................................................... Trang 4

2.2 Giới thiệu về các cơ cấu máy cắt kim loại................................... Trang 4

2.2.1 Công dụng chung của truyền động bánh răng............................ Trang 4

2.2.2 Truyền động bằng bánh răng trụ............................................... Trang 5

2.2.3 Xác định nguyên nhân hư hỏng................................................ Trang 7

2.2.4 Phân tích nguyên nhân hư hỏng............................................... Trang 7

2.2.5 Các phương pháp sữa chữa...................................................... Trang 9

2.3 Các cơ cấu.................................................................................. Trang 10

2.3.1 Cơ cấu di trượt........................................................................ Trang 10

2.3.2 Cơ cấu li hợp vấu.................................................................... Trang 15

2.3.3 Cơ cấu then kéo...................................................................... Trang 19

2.3.4 Cơ cấu man-tit........................................................................ Trang 24

2.3.5 Cơ cấu biên ngoài................................................................... Trang 28

2.3.6 Cơ cấu heynau........................................................................ Trang 30

2.4 Đặc điểm các loại cơ cấu............................................................ Trang 32

2.5 Các tồn tại cần giải quyết của các cơ cấu bằng mô hình............... Trang 32

CHƯƠNG 3:KẾT LUẬN-KIẾN NGHỊ................................... Trang 34

TÀI LIỆU THAM KHẢO.......................................................... Trang 35

PHỤ LỤC HÌNH ẢNH

HÌNH 1 : Cơ cấu di trượt ................................................................. Trang 10

HÌNH 2 : Cơ cấu li hợp vấu ............................................................. Trang 15

HÌNH 3 : Cơ cấu then kéo ................................................................ Trang 19

HÌNH 4 : Cơ cấu mantic .................................................................. Trang 24

HÌNH 5 : Thông số tính toán cơ cấu mantic....................................... Trang 26

HÌNH 6 : Thông số tính toán cơ cấu mantic....................................... Trang 27

HÌNH 7 : cơ cấu biên ngoài............................................................... Trang 28

HÌNH 8 : Thông số tính toán cơ cấu biên ngoài.................................. Trang 29

HÌNH 9 : Thông số tính toán cơ cấu biên ngoài.................................. Trang 30

HÌNH 10 : Cơ cấu heynau................................................................. Trang 30

CHƯƠNG 1:GIỚI THIỆU

1.1 Tính cấp thiết của đề tài

- Chúng ta đã bước sang thế kỷ XXI thế kỷ của khoa học kỹ thuật hiện đại . Các thành tựu của khoa học kỹ thuật được áp dụng vào mọi mặt của cuộc sống. Điều này cũng được phản ánh một cách rõ ràng trong lĩnh vực lao động sản xuất. Ngày trước khi khoa học kỹ thuật vẫn còn lạc hậu thì lao động chân tay của con người chiếm một vị trí chủ đạo. Qua thời gian khi xã hội ngày càng phát triển nhu cầu của con người ngày càng cao không chỉ về số lượng mà còn cả chất lượng thì điều đó không còn thiết thực nữa. Lao động chân tay dần dần được thay thế bằng máy móc. Điều này có một ý nghĩa vô cùng quan trọng không chỉ giải phóng sức lao động mà còn nâng cao năng suất cũng như chất lượng của các sản phẩm làm ra. Đặc biệt là trong các ngành công nghiệp nặng nhọc và độc hai.

- Trong thời buổi kinh tế thị trường như hiện nay thì việc tự động hoá quá trình sản xuất trở thành một yếu tố sống còn của các doanh nghiệp. Sự thành công hay thất bại của một doanh nghiệp phụ thuộc vào nhiều yếu tố trong đó chất lượng sản phẩm và giá thành là hai yếu tố cơ bản nhất. Mà hai yếu tố này lại được quyết định trực tiếp bởi yếu tố công nghệ và khả năng tự động hoá của doanh nghiệp. Một khi sản phẩm được sản xuất một cách tự động hoá thì tính ổn định và chất lượng cũng như năng suất của sản phẩm sẽ tăng từ đó sẽ giảm được giá thành nâng cao khả năng cạnh tranh.

- Ngày nay, ở bất cứ nơi đâu không chỉ trong các nhà máy xí nghiệp mà trong cả đời sống sinh hoạt chúng ta có thể thấy sự hiện hữu của máy móc khắp nơi. Tuy nhiên nhu cầu của con người là vô hạn và nó phát sinh trong những hoàn cảnh nhất định. Do đó máy móc chỉ có thể đáp ứng được nhu cầu của con người trong một giai đoạn nhất định nào đó. Nhưng không vì vậy mà con người bớt đi sự tìm tòi sáng tạo. Mà ngược lại việc này còn được hưởng ứng một cách rộng rãi không phân biệt giai cấp. Có thể là trí thức, học sinh- sinh viên và thậm chí là người lao động.

- Do đặc trưng của ngành nghề học tập cũng như yêu cầu của xã hội thì đồ án tốt nghiệp của sinh viên ngành chế tạo máy có quan hệ mật thiết với những điều nêu trên. Với đề tài “Thiết kế chế tạo mô hình học cụ máy cắt kim loại” chúng tôi hi vọng sẽ đóng góp được một phần nào sự phát triển chung của quá trình lao động sản xuất.

- Hiện trong trường chưa có loại mô hình cơ cấu bằng nhựa này, vì vậy việc bắt tay vào nghiên cứu nó xem như là một cơ hội cũng như thách thức cho bản thân, đồng thời chúng tôi hy vọng sẽ tạo ta một tiền đề cho các nghiên cứu sau này. Thật vậy, tại các trường đại học,cao đẳng đang cần 1 số mô hình giảng dạy mới để sinh viên dễ tiếp thu kiến thức đồng thời say mê trong việc học hơn. Vì vậy yêu cầu cấp thiết hiện nay là có một số loại cơ cấu để có thể làm được công việc trên.

1.2 Ý nghĩa khoa học và thực tiễn của đề tài

- Như đã nói ở trên thì công trình nghiên cứu này thật sự mang tính cấp thiết cao, nếu thành công như mong đợi thì đó sẽ giúp phương pháp giảng dạy mới thành công hơn trong nền giáo dục, mà còn mang lại một một vốn hiểu biết rộng cho người nghiên cứu.

- Tạo điều kiện, tiền đề cho người nghiên cứu có thể phát triển các kỹ năng, kiến thức của mình và ứng dụng chúng vào thực tiễn.

1.3 Mục tiêu nghiên cứu của đề tài

- Củng cố kiến thức đã học, thu thập các kiến thức thực tiễn trong quá trình làm.

- Tìm ra được nguyên lý hoạt động của các cơ cấu trong máy cắt kim loại.

- Tính toán được các thông số, yêu cầu kỹ thuật của các cơ cấu trong máy cắt kim loại.

- Chế tạo được mô hình để kiểm nghiệm nguyên lý cơ cấu trong máy cắt kim loại.

- Có được định hướng phát triển phương pháp giảng dạy mới trong nền giáo dục

1.4 Đối tượng và phạm vi nghiên cứu

1.4.1 Đối tượng

- Vật liệu chế tạo các cơ cấu trong máy cắt kim loại.

- Cơ cấu trong máy cắt kim loại.

1.4.2 Phạm vi

- Do thời gian nghiên cứu ít, kiến thức của chúng em hạn chế, nên đề tài xin phép được giới hạn trong Tìm hiểu thiết kế mô hình các cơ cấu trong máy cắt kim loại.

1.5 Phương pháp nghiên cứu

1.5.1 Cơ sở phương pháp luận

Nghiên cứu quy trình công nghệ và thiết kế gia công các chi tiết trong cơ cấu, từ đó lắp ráp thành cơ cấu hoàn chỉnh đưa ra các phương pháp, nguyên lý hoạt động để giải quyết được các vấn đề.

1.5.2 Các phương pháp nghiên cứu cụ thể

- Phương pháp khảo sát thực tế: tìm hiểu thực tế nhu cầu về phương pháp giảng dạy mới để sinh viên dễ tiếp thu hơn. Tìm hiểu tính cấp thiết các loại cơ cấu này đã có mặt ở trường hay không?

-Phương pháp thu thập dữ liệu: lấy số liệu trong sách máy cắt kim loại qua quá trình nghiên cứu thực tiễn và các cơ cấu trong xưởng nguội tháo lắp.Tháo lắp các cơ cấu trong xưởng tháo lắp để hiểu rõ hơn.

- Phương pháp phân tích đánh giá: dựa vào dữ liệu đã thu thập được, tham khảo ý kiến của các giảng viên để phân tích và đánh giá nhu cầu trong việc chế tạo các cơ cấu trong máy cắt kim loại để đưa vào thực tiễn nhà trường.Phân tích tìm ra các giải pháp công nghệ trong chế tạo, từ đó đưa ra quy trình để hoàn thiện đồ án một cách hiệu quả nhất.

- Phương pháp tổng hợp: sau khi đã có đầy đủ thông tin, số liệu cần thiết và những gì được chứng kiến trong thực tế kết hợp với kiến thức chuyên ngành của chúng em, chúng em đã đưa ra những nhận xét, đánh giá khách quan để từ đó đề xuất quy trình hợp lí để thiết kế các cơ cấu trong máy cắt kim loại hợp lí, và chế tạo thành công mô hình của máy cắt kim loại.

- Phương pháp mô hình hóa: là mục tiêu chính của đề tài, tạo cho chúng em có cơ hội để ôn lại kiến thức đã học và học hỏi được nhiều kinh nghiệm trong thực tiễn. việc chế tạo mô hình giúp kiểm nghiệm được lý thuyết, và sữa chữa những chỗ sai mà phương pháp lý thuyết không thể thấy được.

1.6 Kết cấu của ĐATN

ĐATN bao gồm 6 chương:

- Chương 1:Giới thiệu về đề tài và một số phương pháp, cách thức thực hiện đề tài.

- Chương 2:Trình bày tổng quan nghiên cứu của đề tài, bao gồm giới thiệu về các cơ cấu,tinh toán thiết kế các cơ cấu.

- Chương 3:Tính giá thành và tài liệu tham khảo.

CHƯƠNG 2: TỔNG QUAN NGHIÊN CỨU ĐỀ TÀI

2.1 Các định nghĩa

- Cơ cấu bánh răng là cơ cấu ăn khớp cao dùng để truyền chuyển động quay giữa các trục với tỉ số truyền xác định nhờ sự ăn khớp của các khâu có răng, các khâu ấy được gọi là bánh răng.

Truyền động bánh răng được sử dụng hầu hết trong các loại máy. Nó thực hiện truyền chuyển động quay giữa các trục, hoặc biến đổi chuyển động quay thành tịnh tiến và ngược lại.

- Vai trò và ý nghĩa của tự động hóa quá trình sản xuất:

- Tự động hóa quá trình sản xuất cho phép giảm giá thành và nâng cao năng suất lao động. Trong mọi thời đại, các quá trình sản xuất luôn được điều khiển theo các quy luật kinh tế. Có thể nói chi phí và hiệu quả sản xuất là một trong những yếu tố quan trọng xác định nhu cầu phát triển tự động hóa.

- Tự động hóa quá trình sản xuất cho phép cải thiện điều kiện sản xuất. Các quá trình sản xuất sử dụng quá nhiều lao động sống thường không đảm bảo tính ổn định về giờ giấc, chất lượng gia công và năng xuất lao động, gây khó khăn trong việc điều hành và quản lý giờ giấc. Các quá trình sản xuất tự động cho phép loại bỏ các nhược điểm trên.

- Tự động hóa quá trình sản xuất cho phép đáp ứng cường độ sản xuất hiện đại.

- Tự động hóa quá trình sản xuất cho phép chuyên môn hóa và hoán đổi sản xuất . Chỉ một số ít các sản phẩm phức tạp là được chế tạo từ một nhà sản xuất.

- Tự động hóa quá trình sản xuất cho phép thực hiện cạnh tranh và đáp ứng điều kiện sản xuất.

2.2 Giới thiệu về các mô hình học cụ máy cắt kim loại.

2.2.1Công dụng chung của truyền động bánh răng:

- Bánh răng, bánh vít là những chi tiết dùng để truyền lực và chuyển động mà chúng ta thường thấy trong nhiều loại máy khác nhau. Với sự phát triển của ngành chế tạo máy và với yêu cầu của sữa chữa thay thế, các loại chi tiết này ngày càng được sản xuất nhiều hơn. Ở nhiều nước người ta đã xây dựng nhà máy, phân xưởng chuyên sản xuất bánh răng, bánh vít với trình độ cơ khí hóa và tự động hóa cao.

- Truyền động bánh răng được sử dụng rộng rãi vì chúng có những ưu điểm như khả năng truyền lực lớn, đảm bảo tỉ số truyền chính xác, hiệu suất truyền động cao, tỉ số truyền lực lớn v.v…

- Trong các loại máy như: Máy công cụ, máy nông nghiệp, ôtô, động cơ đốt trong, cần trục v.v… Truyền động bánh răng là những cơ cấu quan trọng.

- Phạm vi tốc độ và khả năng truyền chuyển động của bộ truyền bánh răng rất lớn.Các hộp giảm tốc của bánh răng có khả năng truyền công suất hàng chục km. Tốc độ vòng quay của các bánh răng trong các cơ cấu truyền chuyển động có thể đạt tới 150 m/s. Bánh truyền chuyển động quay được gọi là bánh chủ động, bánh được truyền chuyển động quay gọi là bánh bị động (chỉ xét cho một cặp bánh ăn khớp).

- Sử dụng bộ truyền bánh răng có thể truyền được chuyển động giữa các trục chéo nhau, vuông góc nhau, hoặc song song với nhau.

- Tùy thuộc vào hình dạng của bánh răng người ta chia ra các loại sau : Truyền động bánh răng trụ, bánh răng côn, bánh răng nghiền, truyền động trục vít bánh vít v.v…

Phân loại bánh răng : Bánh răng được chia làm ba loại sau :

• Bánh răng trụ (răng thẳng và răng nghiêng).

- Bánh răng côn (răng thẳng và răng xoắn).

- Bánh vít.

2.2.2 Truyền động bằng bánh răng trụ :

- Truyền động bánh răng hình trụ được dùng để quay các trục song song với nhau.Dựa theo hình dạng của răng có ba loại truyền động sau: Truyền động bánh răng hình trụ răng thẳng, truyền động bánh răng hình trụ răng nghiêng, truyền động bánh răng chữ V.

- Dựa theo hướng nghiêng của răng bánh răng hình trụ răng nghiêng chia ra hai loại: Nghiêng trái và nghiêng phải, trong một cặp ăn khớp các hướng nghiêng của chúng ngược nhau. Bộ truyền bánh răng nghiêng cho phép làm việc êm hơn, tăng khả năng truyền lực. Nhược điểm của bộ truyền bánh răng ngiêng là sinh ra lực dọc trục trong khi bánh răng trụ răng nghiêng chế tạo phức tạp hơn bánh răng trụ răng thẳng.

- Bộ truyền bánh răng chữ V vẫn giữ được các ưu điểm trên, bên cạnh đó còn khắc phục được nhược điểm của bộ truyền bánh răng nghiêng là triệt tiêu lực dọc trụctuy nhiên việc chế tạo lại phức tạp hơn.

- Các dạng truyền động bánh răng theo công dụng: Tùy theo công dụng của truyền động người ta chia ra truyền vận tốc, động lực, truyền động số, truyền động có công dụng khác.

- Truyền tốc độ: Bộ truyền động này thường được sử dụng ở máy bay, hộp giảm tốc của tuabin và các cơ cấu khác.

- Truyền động lực: Bộ truyền động này thường được sử dụng để truyền lực lớn trong các máy cán, ôtô tải, máy kéo.

- Truyền động số: Truyền động số đảm bảo chính xác góc quay giữa bánh răng chủ động và bị động. Truyền động này được sử dụng trong các máy gia công chính xác.

- Truyền động có công dụng chung: Truyền động này thường có vận tốc và tải trọng nhỏ, nó được dùng rộng rãi trong ngành chế tạo máy. Tùy theo vận tốc truyền động nó được chia ra:

- Truyền động rất chậm: ≤5m/s

- Truyền động chậm: 0.5-3m/s

- Truyền động trung bình 3-15m/s

- Truyền động cao >15m/s

Đặc tính của truyền động bánh răng: Đặc tính cơ bản của truyền động bánh răng là tỉ số truyền. Tỉ số truyền cho biết sự tương quan giữa vận tốc của cặp bánh răng ăn khớp. Tỉ số truyền được kí hiệu là I và được xác định theo công thức sau :i =.

Trong đó : Z1 là số răng bánh dẫn.

Z2 là số răng bị dẫn.

2.2.3 Xác định nguyên nhân hư hỏng:

- Dựa vào chức năng làm việc của hộp số xe hơi, ta có thể xác định hư hỏng của các bánh răng gồm các dạng hư hỏng như : răng bị gãy, răng bị tróc rổ bề mặt, răng bị dính, răng bị mòn. Nhưng trong bộ truyền các bánh răng truyền với vận tốc lớn nên làm cho bộ truyền nóng lên, nhiệt sinh ra nhiều lớp dầu bôi trơn giữa các bánh răng bị phá hỏng. Do đó hiện tượng gãy và mòn răng xảy ra nhiều hơn.

- Ta không xét đến hiện tượng mòn tróc rổ bề mặt, mà chỉ xét đến hiện tượng mòn gãy-mẻ răng, tróc bề mặt răng.Hiện tượng gãy răng thường xảy ra đối với những bộ truyền bôi trơn không tốt, dầu bôi trơn bị bẩn hoặc trong các bộ truyền lắp ghép không chính xác, hoặc lúc đóng và mở máy, làm cho hộp số hoạt động không còn tốt nữa, hoặc sang số mà có tiếng ồn to. Do đó ta phải tiến hành sửa chữa.

2.2.4 Phân tích nguyên nhân hư hỏng :

a.Răng mòn nhanh :

- Đây là dạng hỏng thường xảy ra trong các bộ truyền bôi trơn không tốt, chế độ chăm sóc bảo dưỡng bôi trơn không định kỳ, dầu bôi trơn bẩn. Do trong các bộ truyền hở không có thiết bị che chắn làm bụi, hạt mài lọt vào giữa hai mặt răng ăn khớp. Do ảnh hưởng của môi trường xung quanh, cũng gây ra hiện tượng mòn nhanh, chế độ ăn khớp giảm, gây ồn.

- Hiện nay chưa có phương pháp xác định độ mòn và tính toán độ mòn vì hiện tượng mòn phụ thuộc vào nhiều yếu tố mang tính chất ngẫu nhiên nên khó xác định, hiện tượng mòn thường được kiểm tra bằng sự ăn khớp giữa hai bánh răng bằng bột màu. Khi bánh răng vượt quá giới hạn mòn, không thể sử dụng được thì tiến hành sửa chữa.

- Để giảm độ mòn có thể tăng độ rắn và độ nhẵn bề mặt răng, phải có thiết bị che chắn, dùng dầu bôi trơn hợp lý.

b.Gãy răng – mẻ răng :

- Là dạng hỏng rất nghiêm trọng không những làm bộ truyền mất đi khả năng làm việc mà có khi còn phá hỏng các chi tiết khác.

- Răng bị gãy do các nguyên nhân :

- Do quá tải hoặc sự ăn khớp quá đột ngột giữa các bánh răng.

- Do răng bị quá tải khi làm việc, răng bị vấp vào vật lạ hay răng được chế tạo bằng vật liệu không đảm bảo.

- Do chế tạo và láp ráp không đúng, kết cấu bộ truyền không hợp lý.

- Do các vật nhỏ lọt vào các bánh răng khi bánh răng truyền động làm mẻ răng, hoặc các chi tiết khác bị quá tải. Nhưng hầu hết các vết gãy do quá tải, mỏi, hoặc vật liệu dòn, chế tạo lắp ghép không chính xác… Răng gãy thường do ứng suất gây nên vết gãy thường bắt đầu ở góc lượn là nơi tập trung ứng suất lớn nhất.

- Để tránh hiện tượng gãy, khi tính toán phải tính theo sức bền mỏi uốn, khi làm việc quá tải phải kiểm tra ứng suất quá tải. Mặc khác phải tăng modun, dùng phương pháp nhiệt luyện để tăng bền, giảm tập trung ứng suất ở chân răng bằng cách tăng ứng suất góc lượn chân răng.

- Trong trường hợp gãy nhiều răng thì tiến hành sửa chữa bằng phương pháp hàn và cấy răng hoặc thay bánh răng mới.

c.Tróc bề mặt làm việc của răng :

- Đây là dạng hư hỏng trên bề mặt răng, thường xảy ra trên các bộ truyền kín, không có bụi rơi vào, dầu bôi trơn tốt và đầy đủ. Trong các bộ truyền ít được bôi trơn hoặc bôi trơn không đầy đủ như bộ truyền hở thì hiện tượng tróc thường không xảy ra, vì bề mặt bị mài mòn trước khi xuất hiện vết nứt, tróc bề mặt, do vật liệu bánh răng bị mỏi vì làm việc lâu với tải trọng lớn, bề mặt làm việc của răng bị quá tải cục bộ.

d.Xước bề mặt làm việc của răng :

- Do thiếu dầu bôi trơn các bánh răng khi làm việc, nên sinh ra ma sát khô làm xước bề mặt răng.

- Để giảm xước bề mặt, cần chế độ bôi trơn hợp lý.

e.Răng bị dính :

- Thường xảy ra ở các bộ truyền chịu tải trọng lớn, vận tốc cao, tại chỗ ăn khớp nhiệt độ sinh ra cao, màng dầu bôi trơn bị phá vỡ, làm cặp ăn khớp tiếp xúc nhau do áp suất nhiệt độ cao cặp răng dính vào nhau, khi chúng chuyển động những mảnh kim loại nhỏ sẽ đứt khỏi bánh răng này và bám vào bánh răng kia, cho bề mặt răng gồ ghề, dạng răng bị méo mó. Dính thường xảy ra ở các bánh răng cùng vật liệu và không tôi cứng.

- Để tránh hiện tượng răng bị dính cần tăng độ nhẵn và độ rắn bề mặt răng, dùng thêm dầu chống dính và chế độ bôi trơn đầy đủ.

- Ngoài ra bánh răng còn có các hư hỏng khác : có vết nứt ở vành bánh răng, nan hoa và mayơ, bề mặt lỗ hoặc then trong mayơ bị ép vỡ, then hoa và các chỗ lượn mặt đầu bị răng vỡ.

2.2.5 Các phương án sửa chữa :

a.Phương pháp hàn đắp :

- Là phương án sử dụng nhiều và quá trình phục hồi nhanh nhưng hiệu quả không cao. Phương án này dùng sửa chữa các chi tiết gãy, nứt, vỡ mảnh kim loại được nung nóng đến trạng thái dẻo hoặc lỏng khi được nối ghép bằng hàn. Phương án này chỉ sử dụng tùy theo nhu cầu làm việc của từng nhà máy vì giá rẻ, thời gian phục hồi chi tiết nhanh.

b.Phương án ghép răng :

- Có hai cách để lựa chọn, là ghép răng bằng phương pháp hàn và ghép răng bằng phương pháp hàn vít. Đây là phương án có thể tiết kiệm thời gian, ít tốn kém nhưng hiệu quả cao.

c.Phương pháp mạ phun :

- Là phương án ít dùng nhất vì giá thành mạ phun rất đắt chỉ dùng cho những bánh răng có độ chính xác cao và nhỏ không thể nào gia công cơ được ta mới tiến hành mạ phun.

d.Phương án chế tạo bánh răng mới :

- Đây là phương án tốt nhất và hiệu quả nhất khi chi tiết không còn khả năng sửa chữa. Nhược điểm của phương án này là giá thành đắt, gia công tốn nhiều thời gian, ảnh hưởng đến thời gian hoạt động của máy.

2.3 Các cơ cấu

2.3.1 Cơ cấu di trượt

|

a.Nguyên lí hoạt động

- Bánh răng Z1,Z3 cố định trên trục I quay với tốc độ n1.Bánh răng Z2,Z4 lắp di trượt trên trục II.

- Khi Z1 ăn khớp Z2 trục I quay truyền chuyển động quay lên trục II theo tỉ số truyền: i1=

- Khi Z3 ăn khớp Z4 trục I quay truyền chuyển động quay lên trục II theo tỉ số truyền: i2=

b.Chức năng

- Bánh răng di trượt được dùng phổ biến nhất trong máy cắt kim loại.Nó bao gồm một số bánh răng ăn khớp với nhau để thực hiện một tỉ số truyền giữa 2 trục,tạo nên một nhóm truyền động.Muốn tăng thêm số cấp tốc độ,ta mắc nối tiếp các nhóm truyền động với nhau.

c.Vị trí làm việc:

- Được dùng rộng rãi trong máy cắt kim loại vạn năng cần thay đổi tốc độ liên tục và yêu cầu nhiều tốc độ khác nhau.

Ví dụ: Hộp tốc độ máy tiện 1k62….

d.Ưu nhược điểm:

-Ưu điểm:

+Truyền động chính xác.

+Dễ thay đổi tốc độ.

+Truyền được momen xoắn lớn và công suất lớn.

+Vì chỉ những bánh răng làm việc mới ăn khớp nên ít ồn,ít tổn thất năng lượng,ít mất mát công suất.

-Nhược điểm:

+Chỉ dùng được bánh răng thẳng, khó dùng được bánh răng nghiêng và không dùng được bánh răng chữ V.

+Kích thước hộp theo chiều dài trục tương đối lớn.

e.Tính toán thiết kế:

1.Xác định số răng và môđun cho các cặp bánh răng.

- Tỉ số truyền i1 = . Bánh răng Z1=24,Z2=48.

-Tỉ số truyền i2 = .Bánh răng Z3=30;Z4=40.

Chọn m = 2 mm.

-Xác định khoảng cách trục trên cặp bánh răng Z1=24,Z2=48

A = 0,5(Z1+Z2)m=0.5(24+48)2=72 mm

2. Tính đường kính và bề rộng các bánh răng.

Nhận xét :Các cặp bánh răng cố định có số răng z, tỷ số truyền i và môđun m như nhau nên ta xác đinh cho một cặp, các cặp còn lại tương tự.

Do tải đối với hộp chạy dao nhỏ nên họn hệ số bề rộng bánh răng là: ΨA= 0,2

⇒ Chiều rộng b = ΨA.A =0,2 .72 = 14.4 mm

Lấy b = 15 mm là bề rộng cho tất cả các bánh răng.

a.Ttrục I-II.

-Có khoảng cách trục A = 72.

-Cặp bánh răng cố định I có các thông số cơ bản sau:

số răng Z1 = 24,m = 2 .

số răng Z2 = 48,m = 2 .

-Đường kính vòng chia :

d1 = m.Z1 = 2. 24 = 48 mm

d3 = m.Z2 = 2. 48 = 96 mm

-Đường kính đỉnh răng :

da1 =m(Z1+2)=2(24+2)=52 mm

da3 =m(Z2+2)=2(48+2)=100 mm

-Đường kính chân răng :

df1 =m(Z1-2.5)=2(24-2.5)=43 mm

df3 =m(Z2-2.5)=2(48-2.5)=91 mm

-Cặp bánh răng cố định II có các thông số cơ bản sau:

số răng Z3 =30,m = 2 .

số răng Z4 = 40,m = 2 .

-Đường kính vòng chia :

d3 = m.Z3 = 2. 30 = 60mm

d4 = m.Z4 = 2. 40 = 80 mm

-Đường kính đỉnh răng :

da3 =m(Z3+2)=2(30+2)=64 mm

da4 =m(Z4+2)=2(40+2)=84 mm

-Đường kính chân răng :

df3 =m(Z3-2.5)=2(30-2.5)=55 mm

df4 =m(Z4-2.5)=2(40-2.5)=75 mm

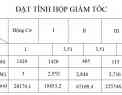

Bảng tổng hợp các thông số của các cặp bánh răng trong nhóm cơ sở.

Tính đường kính khối bánh răng thuộc nhóm cơ sở: từng cặp bánh răng sẽ ứng với từng môđun.

|

Z(răng) |

Số răng |

d(mm) |

da (mm) |

df (mm) |

|

Z1;Z2 |

24;48 |

48;96 |

52;100 |

43;91 |

|

Z3;Z4 |

30;40 |

60;80 |

64;84 |

55;75 |

3.Thiết kế then:

- Để cố định bánh răng theo phương tiếp tuyến hay để truyền momen và truyền chuyển động từ trục đến bánh răng ta dùng then.

a. Tính then trục I:

-Trên trục I lắp các bánh răng cố định nên chọn dạng then bằng cho bánh cố định. Đường kính trục I là d = 28 mm theo bảng (2.3) sách giáo trình chi tiết máy trang 38 ta chọn loại then bằng có các thông số sau.

b = 8; h = 7; t1 = 4 ; t¬2= 2.8.

-Tra bảng 2.3 trang 38 sách giáo trình chi tiết máy.Ta chọn:

Chiều dài của then : l=16 mm

b.Tính then tại trục II:

- Trên trục II lắp bánh răng di trượt. Nên chọn dạng then hoa.

- Đường kính trục I là d = 28 mm theo bảng (2.4) sách giáo trình chi tiết máy trang 43.ta chọn loại then hoa có các thông số sau.

b = 6; số răng z = 6; d = 26 ; D = 30;h=1.4.

4.Thiết kế gối đỡ trục:

-Do cơ cấu không tải nên ta chọn ổ lăn 6904

Thông số ổ lăn:

6: ổ bi đỡ chặn.

9: cỡ chịu tải siêu nhẹ.

04: đường kính trong ổ lăn 20 mm.

5.Cố định trục:

a. Cố định trục theo phương dọc trục:

- Để cố định trục theo phương dọc trục có thể dùng nắp ổ và điều chỉnh khe hở của ổ bằng các tấm điện kim loại giữa nắp ổ và thân hộp giảm tốc bằng vít.

b. Chọn kiểu lắp ổ lăn:

- Để cố định ổ bi với vỏ hộp cũng như giữ vòng bi với trục chọn kiểu lắp trung gian như sau H7/k

2.3.2 Cơ cấu li hợp vấu:

Hình 2: Cơ cấu li hợp vấu.

a.Nguyên lí hoạt động

- Bánh răng Z1,Z3 cố định trên trục I quay với tốc độ n1 ăn khớp với bánh răng Z2,Z4 lắp lồng không trên trục II quay với tốc độ n2.Vấu ly hợp thì được lắp di trượt trên trục II.

- Khi vấu ăn khớp Z2 thì cặp bánh răng Z1,Z2 truyền chuyển động chính với tỉ số truyền:

i1 =

- Khi vấu ăn khớp Z4 thì cặp bánh răng Z3,Z4 truyền chuyển động chính với tỉ số truyền:

i2 =

b.Chức năng:

- Cơ cấu ly hợp dùng trong hợp tốc độ có thể là ly hợp vấu,ly hợp ma sát.Trên những máy hiện đại,ly hợp vấu thường được dùng dưới dạng bánh răng ăn khớp trong.Và ly hợp ma sát là ma sát đĩa đóng mở bằng điện từ.

- Tách dứt khoát động cơ ra khỏi hệ thống truyền lực khi cần sang số hoặc lúc khởi động.

c.Vị trí làm việc:

Là bộ phận trung gian thường nằm giữa động cơ và hộp số động cơ.

d.Ưu nhược điểm:

-Ưu điểm:

+Ở ly hợp vấu,khoảng di chuyển để đóng mở ly hợp nhỏ.Điều khiển dễ dàng.Lực đóng mở nhỏ.

+Ở ly hợp ma sát,có thể thay đổi tốc độ khi máy đang chạy.

+Cả 2 loại đều có thể sử dụng bánh răng nghiêng,bánh răng V.

- Nhược điểm:

+Tổn thất công suất nhiều vì các bánh răng không làm việc nhưng vẫn quay.

+Moomen truyền được không lớn lắm.Ở cơ cấu ly hợp ma sát,muốn truyền được mômen lớn,phải tăng kích thước chiều trục và đường kính ly hợp.

+Ly hợp vấu không thể vô khớp khi chênh lệch vận tốc lớn.

e.Tính toán thiết kế:

1. Xác định số răng và môđun cho các cặp bánh răng.

-Để cho việc chế tạo và gia công thuận lợi với các các cặp bánh răng tỉ số truyền:

i1 ==. Bánh răng Z1=30,Z2=48.

i3 ==.Bánh răng Z3=48,Z4=30

Chọn m = 2 mm.

Xác định khoảng cách trục trên cặp bánh răng Z1=30,Z2=48

A = 0,5(Z1+Z2)m=0.5(30+48)2=78 mm

2. Tính đường kính và bề rộng các bánh răng.

Nhận xét:các cặp bánh răng có môđun m như nhau nên ta xác định cho một cặp, các cặp còn lại tương tự.

Do tải đối với hộp chạy dao nhỏ nên chọn hệ số bề rộng bánh răng là: ΨA= 0,2

⇒ Chiều rộng b = ΨA.A =0,2 .78 = 15.6 mm

Lấy b = 15 mm là bề rộng cho tất cả các bánh răng.

a.Ttrục I-II.

- Có khoảng cách trục A = 78.

- Các bánh răng cố định I có các thông số cơ bản sau:

Số răng Z1 = 30,m = 2 .

Số răng Z2 = 48,m = 2 .

- Đường kính vòng chia :

d1 = m.Z1 = 2. 30 = 60 mm

d2 = m.Z2 = 2. 48 = 96 mm

- Đường kính đỉnh răng :

da1 =m(Z1+2)=2(30+2)=64 mm

da2 =m(Z2+2)=2(48+2)=100 mm

- Đường kính chân răng :

df1 =m(Z1-2.5)=2(30-2.5)=55 mm

df2 =m(Z2-2.5)=2(48-2.5)=91 mm

- Các bánh răng lồng không II có các thông số cơ bản sau:

Số răng Z3 =48,m = 2

Số răng Z4 = 30,m = 2

-Đường kính vòng chia :

d3 = m.Z3 = 2. 48 = 96 mm

d4 = m.Z4 = 2. 30 = 60 mm

- Đường kính đỉnh răng :

da3 =m(Z3+2)=2(48+2)= 100 mm

da4 =m(Z4+2)=2(30+2)= 64 mm

- Đường kính chân răng :

df3 =m(Z3-2.5)=2(48-2.5)= 91 mm

df4 =m(Z4-2.5)=2(30-2.5)= 55 mm

Bảng tổng hợp các thông số của các cặp bánh răng trong nhóm cơ sở.

Tính đường kính khối bánh răng thuộc nhóm cơ sở: từng cặp bánh răng sẽ ứng với từng môđun.

|

Z(răng) |

Số răng |

d(mm) |

da (mm) |

df (mm) |

|

Z1;Z2 |

30;48 |

60;96 |

64;100 |

55;91 |

|

Z3;Z4 |

48;30 |

96;60 |

100;64 |

91;55 |

3.Thiết kế then:

Để cố định bánh răng theo phương tiếp tuyến hay để truyền momen và truyền chuyển động từ trục đến bánh răng ta dùng then.

a. Tính then trục I:

- Trên trục I lắp các bánh răng cố định nên chọn dạng then bằng cho bánh cố định. Đường kính trục I là d = 28 mm theo bảng (2.3) sách giáo trình chi tiết máy trang 38 ta chọn loại then bằng có các thông số sau.

b = 8; h = 7; t1 = 4 ; t¬2= 2.8.

Tra bảng 2.3 trang 38 sách giáo trình chi tiết máy.Ta chọn:

Chiều dài của then : l=16 mm

b. Tính then tại trục II:

-Trên trục II lắp vấu. Nên chọn dạng then hoa.

-Đường kính trục I là d = 28 mm theo bảng (2.4) sách giáo trình chi tiết máy trang43.

Ta chọn loại then hoa có các thông số sau.

b = 6; số răng z = 6; d = 26 ; D = 30;h=1.4.

4.Thiết kế trục:

-Do cơ cấu không tải nên ta chọn ổ lăn 6904

Thông số ổ lăn:

6:ổ bi đỡ chặn.

9:cỡ chịu tải siêu nhẹ.

04:đường kính trong ổ lăn 20 mm.

5.Cố định trục

a. Cố định trục theo phương dọc trục:

- Để cố định trục theo phương dọc trục có thể dùng nắp ổ và điều chỉnh khe hở của ổ bằng các tấm điện kim loại giữa nắp ổ và thân hộp giảm tốc bằng vít.

b.Chọn kiểu lắp ổ lăn:

- Để cố định ổ bi với vỏ hộp cũng như giữ vòng bi với trục chọn kiểu lắp trung gian như sau H7/k6.

2.3.3 Cơ cấu then kéo:

a.Nguyên lí hoạt động

- Bánh răng Z1,Z3,Z5 cố định,truyền chuyển động tương ứng cho các bánh răng Z2,Z4,Z6 lắp lồng không trên trục II.Trục II có lỗ rỗng và được xẻ rãnh,bên trong lỗ có trục (1) mang then (2).

- Khi cần thay đổi tỉ số truyền,ta kéo trục (1) để then di chuyển đến vị trí cần thiết.Dưới tác dụng của lò xo (3),then (2) luôn bị đẩy ra và truyền chuyển động từ bánh răng vào trục II.

Tỉ số truyền của từng cặp bánh răng là:

i1 =; i2 = ; i3 =

b.Chức năng:

Thay đổi tỉ số truyền khi vấu ăn khớp ngay cặp bánh răng đó.

c.Vị trí làm việc:

- Thường được sử dụng trog hộp chạy dao của máy khoan then kéo có tác dụng để cố định bánh răng của trục.

- Do những nhược điểm dưới,cơ cấu then kéo được dùng trong hộp chạy dao với chức năng như một nhóm cơ sở hoặc nhóm khuyếch đại ở một số máy khoan,tiện đứng,revolver,máy cưa….

d.Ưu, nhược điểm:

-Ưu điểm:

+Kích thước nhỏ gọn,vì chỉ có 2 trục,không có bánh răng di trượt và ly hợp,các bánh răng đặt kề nhau với độ hở nhỏ.

+Có thể sử dụng được bánh răng nghiêng,giúp truyền động đều,êm hơn.

+Tỷ số truyền chính xác.

-Nhược điểm:

+Độ cứng vững kém nên không thể truyền momen xoắn lớn.

+Các bánh răng dễ bị mòn,hiệu suất truyền động thấp vì các bánh răng không làm việc vẫn ăn khớp vào nhau.

+Không thể dùng bánh răng có đường kính lớn,vì để hạn chế lượng di chuyển của then kéo,bánh răng mỏng không thể dùng đường kính lớn.

e.Tính toán thiết kế:

1.Xác định số răng và môđun cho các cặp bánh răng.

-Để cho việc chế tạo và gia công thuận lợi với các các cặp bánh răng tỉ số truyền:

i1 ==. Bánh răng Z1=24,Z2=48.

i2 ==.Bánh răng Z3=33,Z4=38

i3 ==.Bánh răng Z3=42,Z4=30

Chọn m = 2 mm.

-Xác định khoảng cách trục trên cặp bánh răng Z1=24,Z2=48

A = 0,5(Z1+Z2)m=0.5(24+48)2=72 mm

2. Tính đường kính và bề rộng các bánh răng.

- Nhận xét:các cặp bánh răng có môđun m như nhau nên ta xác đinh cho một cặp, các cặp còn lại tương tự.

- Do tải đối với hộp chạy dao nhỏ nên chọn hệ số bề rộng bánh răng là: ΨA= 0,2

⇒ Chiều rộng b = ΨA.A =0,2 .72 = 14.4 mm

Lấy b = 15 mm là bề rộng cho tất cả các bánh răng.

a.Trục I-II.

- Có khoảng cách trục A = 72.

- Các bánh răng cố định I có các thông số cơ bản sau:

số răng Z1 = 24,m = 2

số răng Z3 = 33,m = 2

số răng Z5 =42,m = 2

-Đường kính vòng chia :

d1 = m.Z1 = 2. 24= 48 mm

d3 = m.Z3 = 2. 33 = 66 mm

d5 = m.Z5 = 2. 42=84mm

-Đường kính đỉnh răng :

da1 =m(Z1+2)=2(24+2)= 52 mm

da3 =m(Z3+2)=2(33+2)= 70 mm

da5 =m(Z5+2)=2(42+2)= 88 mm

-Đường kính chân răng :

df1 =m(Z1-2.5)=2(24-2.5)=43 mm

df3 =m(Z3-2.5)=2(33-2.5)=61 mm

df5 =m(Z5-2.5)=2(42-2.5)=79 mm

-Các bánh răng lồng không II có các thông số cơ bản sau:

Số răng Z2 =48,m = 2 .

Số răng Z4 = 38,m = 2 .

Số răng Z6 =30,m = 2

-Đường kính vòng chia :

d2 = m.Z2 = 2. 48 = 96mm

d4 = m.Z4 = 2. 38 = 76 mm

d6 = m.Z6 = 2. 30 = 60mm

-Đường kính đỉnh răng :

da2 = m(Z2+2)=2(48+2)= 100 mm

da4 = m(Z4+2)=2(38+2)= 80 mm

da3 = m(Z6+2)=2(30+2)= 64 mm

-Đường kính chân răng :

df2 = m(Z2-2.5)= 2(48-2.5) = 91 mm

df4 = m(Z4-2.5)= 2(38-2.5) = 71 mm

df6 = m(Z6-2.5)= 2(30-2.5) = 55 mm

Bảng tổng hợp các thông số của các cặp bánh răng trong nhóm cơ sở.

Tính đường kính khối bánh răng thuộc nhóm cơ sở: từng cặp bánh răng sẽ ứng với từng môđun.

|

Z(răng) |

Số răng |

d(mm) |

da (mm) |

df (mm) |

|

Z1;Z2 |

24;48 |

48;96 |

52;100 |

43;91 |

|

Z3;Z4 |

33;38 |

66;76 |

70;80 |

61;71 |

|

Z5;Z6 |

42;30 |

84;60 |

88;64 |

79;55 |

3.Thiết kế then:

- Để cố định bánh răng theo phương tiếp tuyến hay để truyền momen và truyền chuyển động từ trục đến bánh răng ta dùng then.

a. Tính then trục I:

-Trên trục I lắp các bánh răng cố định nên chọn dạng then bằng cho bánh cố định. Đường kính trục I là d = 28 mm theo bảng (2.3) sách giáo trình chi tiết máy trang 38 ta chọn loại then bằng có các thông số sau.

b = 8; h = 7; t1 = 4 ; t¬2= 2.8.

Tra bảng 2.3 trang 38 sách giáo trình chi tiết máy.Ta chọn:

Chiều dài của then : l=16 mm (1 bánh răng)

Do cơ cấu là 3 bánh răng hình tháp liền nhau nên ta chọn chiều dài then:

L=3l=3*16= 48mm

b. Tính then tại trục II:

-Trên trục II lắp vấu và lò xo nên không sử dụng then.

4.Thiết kế gối đỡ trục.

-Do cơ cấu không tải nên ta chọn ổ lăn 6904

Thông số ổ lăn:

6:ổ bi đỡ chặn.

9:cỡ chịu tải siêu nhẹ.

04:đường kính trong ổ lăn 20 mm.

5.Cố định trục.

a. Cố định trục theo phương dọc trục:

- Để cố định trục theo phương dọc trục có thể dùng nắp ổ và điều chỉnh khe hở của ổ bằng các tấm điện kim loại giữa nắp ổ và thân hộp giảm tốc bằng vít.

b.Chọn kiểu lắp ổ lăn:

- Để cố định ổ bi với vỏ hộp cũng như giữ vòng bi với trục chọn kiểu lắp trung gian như sau H7/k6.

2.3.4 Cơ cấu man-tit:

a.Nguyên lí hoạt động.

- Cơ cấu man-tit gồm có đĩa (1),trên có chốt lệch tâm (2) quay với vận tốc không đổi; đĩa man-tit (3) có các rãnh hướng kính phân bố đều.

Khi đĩa (1) quay,chốt (2) sẽ ăn khớp với các rãnh và truyền chuyển động cho đĩa man-tit (3).

Tương ứng với 1 vòng của đĩa (1),đĩa man_tit (3) sẽ quay 1 góc:2α=360/k (k:số rãnh hướng kính trên đĩa amn-tit)

Khi chốt lệch tâm (2) ra khỏi rãnh thì đĩa man-tit (3) ngừng lại.Như thế,đĩa man-tit làm việc theo chu kỳ.

- Khi chốt lệch tâm (2) ra khỏi rãnh thì đĩa man-tit (3) ngừng lại.Như thế,đĩa man-tit làm việc theo chu kỳ.

- Để cơ cấu man-tit không có va đập khi chốt lọt vào rãnh thì phải đảm bảo điều kiện: α+β=90

(α,β:hai góc nhọn của tam giác trong hình)

- Cơ cấu man-tit thường được sử dụng trong các máy tự động,bán tự động,đầu rơ-vôn-ve,thùng cấp phôi…

b.Vị trí làm việc:

- Ứng dụng trong đồng hồ cơ,trong máy công cụ(cơ cấu ăn dao của máy bào,cơ cấu ụ dao máy tiện tự động);Trong máy chiếu phim(cơ cấu đưa phim của máy);Trong dây chuyền lắp ráp tự động…..

c.Tính toán thiết kế.

Khoảng cách trục AC:

Để cơ cấu man-tit không có va đập khi chốt lọt vào rãnh thì phải đảm bảo điều kiện: α+β=90°

(α,β:hai góc nhọn của tam giác ABC trong hình 5)

Ta có:

AB=BC (bán kính Ø120)

=>α=β=450 (do α+β=90°,tam giác ABC vuông cân tại B)

Áp dụng định lí pi-ta-go:

AC= = =60 =84.85 mm

Ta chọn 85 mm để thuận tiện cho việc gia công.

Chiều dài rãnh CB:

Ta có AE=85,AD=60,CB=8 mm

=>DE=AE-AD=85-60=25 mm

DC=CE-DE=60-25=35 mm

Chiều dài rãnh DB=DC+CB=35+8=43 mm

Vì đĩa man-tit có 4 rãnh giống nhau nên ta chỉ tính cho 1 rãnh.

2.3.5 Cơ cấu biên ngoài:

a.Nguyên lí hoạt động:

- Bánh D (trục khuỷu) có chuyển động quay,chốt lệch tâm C nằm trên bánh D truyền chuyển động qua tay biên B đẩy con trượt A dịch chuyển đi lại trong rãnh trượt.

- Khoảng L của con trượt được điều chỉnh bằng cách xê dịch chốt lệch tâm C vào gần hay xa tâm O của bánh D.

- Cứ mỗi vòng quay của bánh A thì con trượt se thực hiện 1 hành trình kép.

b.Chức năng:

- Biến chuyển động quay của đĩa biên thành chuyển động tịnh tiến của con trượt.

- Đĩa biên là chi tiết quay tạo ra momen quay truyền lực cho thanh truyền.

- Thanh truyền là chi tiết truyền lực từ đĩa biên sang con trượt,biến chuyển động quay thành chuyển động tịnh tiến

- Con trượt nhận lực từ thanh truyền để thực hiện quá trình tịnh tiến trong rãnh.

c.Vị trí làm việc:

- Động cơ piston xe máy,trục khuỷu, thanh truyền….

d.Tính toán thiết kế:

Ta có :

Chiều dài rảnh trượt : CD = 45 mm

Khoảng cách từ tâm lỗ đến chốt : AC = 22 mm

Rmax= DA= 45+8+14=67 mm

Khoảng dịch chuyển lớn nhất :

Lmax= 2Rmax = 2x67=134 mm

Ta có :

Chiều dài rảnh trượt : CD = 45 mm

Khoảng cách từ tâm lỗ đến chốt : AC = 22 mm

Rmin= AC= 22 mm

Khoảng dịch chuyển lớn nhất :

Lmin= 2Rmin = 2x22=44 mm

2.3.6 Cơ cấu heynau:

a.Nguyên lí hoạt động

- Cơ cấu này sử dụng 2 cặp đĩa ma sát và một vành thép để truyền chuyển động.Ta điều chỉnh tốc độ của trục bị động bằng cách thay đổi khoảng cách giữa 2 đĩa:Khi hai đĩa chủ động tăng khoảng cách ,vành thép sẽ di chuyển vào gần tâm,bán kính làm việc giảm,lúc đó khoảng cách giữa hai đĩa bị động giảm xuống,vành thép di chuyển ra xa tâm,bán kính làm việc tăng.Khi đó tốc độ trục bị động sẽ giảm xuống.

- Bộ truyền đai hoạt động theo nguyên lí ma sát:công suất từ bánh chủ động truyền cho bánh bị động nhờ vào ma sát sinh ra giữa dây đai và bánh đai.

- Ma sát sinh ra được xác định theo công thức:

Fms =f.N

- Như vậy, để có lực ma sát thì cần thiết phải có áp lực pháp tuyến. Trong bộ truyền đai, để tạo lực pháp tuyến thì phải tạo lực căng đai ban đầu.

b.Phân loại:

-Theo tiết diện đai:bao gồm đai dẹt, đai hình thang, đai răng lược, đai tròn, đai răng, đai lục giác.

-Theo kiểu truyền động:truyền động giữa hai trục song song cùng chiều,truyền động giữa hai trục song song ngược chiều,truyền động giữa các trục chéo nhau.

c.Ưu nhược điểm:

- Ưu điểm:

+ Có thể truyền động giữa các trục cách xa nhau dưới 15m

+ Làm việc êm,không gây ồn nhờ vào sự dẻo dai của đai nên có thể truyền động với vận tốc lớn.

+ Nhờ vào tính chất đàn hồi của đai nên tránh được dao động sinh ra do tải trọng thay đổi tác dụng lên cơ cấu.

+ Nhờ sự trượt trơn của đai nên đề phòng sự quá tải trên động cơ.

+ Kết cấu vận hành đơn giản.

- Nhược điểm:

+ Kích thước bộ truyền đai lớn hơn so với các bộ truyền khác:bánh răng,xích….

+ Tỉ số truyền thay đổi do hiện tượng trượt trơn của đai và dây đai (ngoại trừ đai răng).

+ Tải trọng tác dụng lên trục và ổ lớn (thường gấp 2 đến 3 lần bộ truyền bánh răng) do tải có lực căng đai ban đầu (tạo áp lực pháp tuyến lên đai tạo lực ma sát).

+ Tuổi thọ của bộ truyền thấp.

=>Hiện nay,bộ truyền đai than được sử dụng rộng rãi,đai dẹt ngày càng ít sử dụng.Khuynh hướng dùng bộ truyền đai răng ngày càng phổ biến vì tận dụng được ưu điểm của bộ truyền bánh răng và bộ truyền đai.

e.Tính toán thiết kế:

D1 và D2 : đường kính bánh đai dẫn và bị dẫn.

L : chiều dài dây đai.

A : khoảng cách giữa 2 trục.

α1,α2 : góc ôm trên bánh dẫn và bánh bị dẫn:α1 =π-2β , α2 =π+2β.

Ta có:L= 528,3 mm,D1= 75 mm, D2= 56 mm.

Khoảng cách trục A:

A=

= = 161 mm

Góc ôm đai:

α1 = π-(rad)=1800 - 570(độ) =180 -570= 1830

α2 = π+(rad)=1800 + 570(độ) =180 + 570= 1860

2.4Đặc điểm các loại cơ cấu

-Là loại cơ cấu bằng mô hình chưa có mặt trong trường

-Kết cấu tương đối nhỏ gọn. Trọng lượng nhẹ < 5kg.

-Được điều khiển bằng tay

-Vật liệu chủ yếu bằng nhựa PE

2.5Các tồn tại cần giải quyết của các cơ cấu bằng mô hình

2.5.1 Việc gia công rãnh then

-Trong quá trình gia công rãnh then vì xưởng trong trường thiếu máy sọc then nên nhóm em phải gia công trên máy phay nên rãnh then trên bánh răng bị nghiêng về một bên.

ðHướng giải quyết:

-Mài lại dao thật chính xác bằng cách nhờ giáo viên có kinh nghiệm hoặc mua dao đúng kích thước

-Xưởng cần đầu tư thêm máy sọc then để đảm bảo cho việc gia công then chính xác hơn.

2.5.2 Gia công trụ dài

-Trụ dài bị côn do vật liệu làm bằng nhựa mềm nóng dễ đẩy phôi.

èHướng giải quyết:

-Tính toán kích thước trục chính xác làm ngắn nhất.

-Điều chỉnh ụ động.

CHƯƠNG 3:KẾT LUẬN – KIẾN NGHỊ

Kết luận:

Thông qua quá trình làm đồ án. Chúng em đã đạt được những kết quả sau:

-Hoàn thành thuyết minh tính toán và chế tạo cơ cấu bằng mô hình trong máy cắt kim loại.

-Tích luỹ được nhưng kinh nghiệm quý báo trong quá trình làm.

-Khả năng tính toán và hoạch định được kinh phí làm đồ án.

-Vì đây là loại mô hình bằng nhựa trong trường chưa phổ biến nhiều nên có thể đây là tiền đề cho chúng em phát triển sản phẩm sau này.

Kiến nghị:

-Quá trình làm đồ án chúng em thật sự gặp rất nhiều khó khăn trong việc chế tạo,dụng cụ cắt cũng như địa điểm để làm đồ án đôi khi lên xưởng không có máy gia công. Vì thế chúng em kính mong khoa mình sẽ có nhiều hơn nữa sự giúp đỡ cho sinh viên làm đồ án. Đặc biệt là tạo điều kiện máy móc, cơ sở vật chất cho quá trình làm đồ án.