THIẾT KẾ CẢI TIẾN MÁY GIA CÔNG GỖ LIÊN HỢP TIỆN KHOAN CẮT, thuyết minh THIẾT KẾ DÂY CHUYỀN SẢN XUẤT , quy trình sản xuất , bản vẽ nguyên lý GIA CÔNG GỖ LIÊN HỢP, bản vẽ THIẾT KẾ MÁY, THIẾT KẾ VÀ CHẾ TẠO GIA CÔNG GỖ LIÊN HỢP

MỤC LỤC

Lời nói đầu..................................…………………………......…….....1

Nhận xét của giáo viên hướng dẫn…………………………................ 3

Nhận xét của hội đồng......................………………….........................4

Mục lục..........................................…………………............................5

NỘI DUNG: THIẾT KẾ TÍNH TOÁN MÁY GIA CÔNG GỖ LIÊN HỢP (TIỆN, PHAY, KHOAN, CẮT)

CHƯƠNG 1: TỔNG QUAN

- Yêu cầu xã hội………………………………...................................7

- Phân tích sản phẩm ........………………………………..................8

- Yêu cầu của máy................................................................................12

CHƯƠNG 2 : GIỚI THIỆU SƠ BỘ MÁY GIA CÔNG GỖ LIÊN HỢP

2.1 Lựa chọn nguyên lý làm việc……………………………………….15

2.2 Vẽ sơ bộ kết cấu………………………………...…………..............18

CHƯƠNG 3 : THIẾT KẾ MÁY

3.1 Sơ đồ động máy ..........……………………………...........................20

3.2 Tính toán các thông số động học máy…………………....................20

3.2.1 Biện luận và chọn động cơ………………….............................20

3.2.2 Tính toán thiết kế bộ truyền đai………………….....................21

3.2 .3 Tính toán thiết kế bộ truyền bánh răng – thanh răng……........25

3.2.4 Tính toán thiết kế trục - then………………….........................63

3.2 .5 Tính toán thiết kế gối đỡ trục………………….......................65

CHƯƠNG 4: ĐIỀU CHỈNH VÀ SỮA CHỮA MÁY

4.1 Điều chỉnh chân máy …………………………………................... 69

4.2 Điều chỉnh hộp tốc độ .....…………………………………...............69

4.3 Điều chỉnh bàn máy .....…………………………………..................69

4.4 Điều chỉnh ụ động .....………………………………….....................70

4.5 Sữa chữa các chi tiết.....…………………………………..................70

CHƯƠNG 5 : KẾT LUẬN VỀ MÁY GIA CÔNG GỖ LIÊN HỢP

5.1 Năng suất đạt được.....…………………………………....................71

5.2 Ưu, nhược điểm.....………………………………….........................72

CHƯƠNG 6 : HƯỚNG DẪN SỬ DỤNG VÀ BẢO QUẢN MÁY

6.1 Hướng dẫn sử dụng máy.....…………………………………............ 72

6.2 Hướng dẫn bảo quản máy.....…………………………………...........73

CHƯƠNG 7 : BIỆN LUẬN NGUYÊN CÔNG

7.1 Chi tiết 1.......................... …………………….................................74

7.2 Chi tiết 2.....................................…………………….......................115

7.3 Chi tiết 3…………………………………………………………….122

7.4 Chi tiết 4……………………………………………………………134

CHƯƠNG 8 : TÀI LIỆU THAM KHẢO

Chương 1: TỔNG QUAN

1.1 Yêu cầu xã hội:

Từ xưa đến nay, gỗ là một loại nguyên vật liệu không thể thiếu trong đời sống.

Ngày xưa, gỗ được sử dung chủ yếu làm vật liệu để xây nhà, làm nhiên liệu để đốt, làm đồ dân dụng trong đời sống hằng ngày(bàn, tủ, ghế,...) tuy nhiên thì nhưng đồ vật ấy chỉ được con người chế tạo bằng tay nên năng suất gia công không cao và sản phẩm không đạt độ chính xác cao.

Ngày nay, Nước ta đã đi vào thời kỳ công nghiệp hóa – hiện đại hóa, khoa học kỹ thuật tiên tiến, đời sống của người dân được cải thiện cho nên việc gia công gỗ bằng thủ công sẽ được thay thế bằng nhưng máy móc hiện đại. Việc gia công gỗ bằng máy làm cho năng suất tăng lên, sản phẩm đạt độ chính xác cao,…tuy nhiên cũng tốn kém không ít thời gian cho viêc tạo ra sản phẩm cuối cùng. Vì trong quá trình gia công để tạo ra sản phẩm cuối cung thì phải chảy qua nhiều loại máy khác nhau như: Tiện, khoan,… Cho nên để đáp ứng nhu cầu của con người và để khắc phục cho việc gia công gỗ trở nên nhanh hơn, ít tốn thời gian thì đồ án thiết kế máy Gia công gỗ liên hợp Tiện, Phay, Khoan và cắt của nhóm em tao ra máy gia công gỗ liên hợp với 4 chức năng là tiện, khoan, phay và cắttrên cùng một máy để nhằm cho việc gia công gỗ đơn chiếc sử dụng nhiều máy sẽ được thay thế bằng một máy.

1.2 Phân tích sản phẩm:

- Sản phẩm được gia công đa dạng với nhiều hình dáng khác nhau.

- Sản phẩm sau khi gia công có thể sử dụng liền hoặc tích trữ lại.

- Sản phẩm sau khi gia công đạt cấp chính xác cao, độ bóng bề mặt cao.

- Sản phẩm có khả năng ứng dụng cao trong đời sống hằng ngày như: trang trí nội thất (bàn, ghế, tủ,….), xây nhà, làm đồ mỹ nghệ, ứng dụng trong các nhà máy công nghiệp,....

-

- Sản phẩm tiện

............................................

- Sản phẩm cắt

- Sản phẩm phay

- Sản phẩm khoan

- Một số hình ảnh về sản phẩm ngoài thực tế:

- Làm nguyên liệu

- Làm đồ nội thất trong gia đình

Gỗ dùng làm bàn ghế

Dùng làm tủ

Làm đồ nghệ

Làm nhà ở

1.3Yêu cầu của máy:

- Máy có 2 cấp tốc độ gồm: n1= 1500 vòng/phút, n2= 6000 vòng/phút.

- Truyền động giữa các bộ truyền êm, ít gây tiếng ồn.

- Đầu máy và bàn máy có thể di chuyển độc lập với nhau.

- Tuổi thọ của máy cao..

- Thời gian làm việc 8h/ngày.

- Các bộ phận của máy có vị trí tương quan với nhau (song song và vuông góc).

- Các chi tiết của máy được gia công đạt độ chính xác tương đối cao.

- Máy phải thực hiện được 4 chức năng: Tiện, cắt, phay và khoan.

Sau đây là hình ảnh của máy hoạt đông thực hiên 4 chức năng: Tiên, cắt, khoan, phay.

- Một số máy chế biến gỗ thông thường

Máy tiện gỗ

- Ưu điểm:

- Gia công được tất cả các loại gỗ, sản phẩm sau khi gia công đạt độ bóng cao.

- Kết cấu nhỏ gọn, làm việc êm, tuổi thọ cao.

- Chi phí sản xuất thấp, đạt giá thành cao.

- Các bộ truyền của máy làm việc tôt, ít bị hư hong trong quá trình gia công.

- Dùng trong tất cả các nhà máy chế biến gỗ.

- Nhược điểm

- Tốn nhiều thơi gian cho 1 quá trình gia công 1 chi tiết. Vì đây chỉ là máy tiện gỗ nên nó chỉ có thể thực hiện được 1 chức năng là tiện mà thôi.

- Chế tạo máy khó khăn.

- Công nhân cần có tay nghề cao, tốn nhiều thơi gian

- Năng suất thấp

Máy cưa gỗ

Để khắc phục nhưng nhược điểm trên và phát huy những ưu điểm của từng loại máy thì ta cần chế tạo 1 loại máy mà các công đoạn như: Tiện, cưa, phay,…cung trên 1 máy. Với lý do đó, ta có chế tạo máy gia công gỗ liên hợp gồm có các công đoạn như: Tiện, cưa, khoan, phay.

Chương 2: GIỚI THIỆU SƠ BỘ VỀ MÁY GIA CÔNG GỖ LIÊN HỢP

- Lựa chọn nguyên lý làm việc của máy gia công gỗ liên hợp

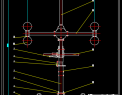

- Nguyên lý tiện và cắt

- Di chuyển hộp tốc độ (1): Quay tay quay (4) khi đó bánh răng sẽ ăn khớp với thanh răng (3) làm cho hộp tốc độ (2) di chuyển. Khi quay tay quay cùng chiều kim đồng hồ thì hộp tốc độ (1) sẽ di chuyển sang trái còn khi ta quay ta quay ngược chiều kim đồng hồ hộp (1) sang phải.

- Di chuyển bàn dao (2): Quay tay quay (5) khi đó bánh răng ăn khớp với thanh răng (3) làm cho bàn dao (2) di chuyển. Khi quay tay quay cùng chiều kim đồng hồ thì bàn dao (2) di chuyển sang trái còn khi quay tay quay ngược chiều kim đồng hồ thì bàn dao (2) di chuyển sang phải.

- Nguyên lý máy khi tiện: Mở điện làm cho động cơ quay với tốc độ 3000 vòng/phútthông qua bộ truyền đai truyền chuyển động sang trục chính làm cho trục chính quay với tốc độ tương đương hoặc lớn hơn.

- Nguyên lý máy khi cưa: Mở điện làm cho động cơ quay với tốc độ 3000 vòng/phútthông qua bộ truyền đai truyền chuyển động sang trục chính làm cho trục chính quay với tốc độ tương đương hoặc lớn hơn, sau đó thông qua khớp nối truyền chuyển động qua dao làm cho dao quay.

- Nguyên lý phay và khoan

- Di chuyển hộp tốc độ (1): Quay tay quay (4) khi đó bánh răng sẽ ăn khớp với thanh răng (3) làm cho hộp tốc độ (2) di chuyển. Khi quay tay quay cùng chiều kim đồng hồ thì hộp tốc độ (1) sẽ di chuyển lên trên còn khi ta quay ta quay ngược chiều kim đồng hồ hộp (1) di chuyển xuống.

- Di chuyển bàn dao (2): Quay tay quay (5) khi đó bánh răng ăn khớp với thanh răng (3) lám cho bàn dao (2) di chuyển. Khi quay tay quay cùng chiều kim đồng hồ thì bàn dao (2) di chuyển lên trên còn khi quay tay quay ngược chiều kim đồng hồ thì bàn dao (2) di chuyển xuống.

- Khóa hộp tốc độ và bàn máy: Sao khi ta đưa hộp tốc độ và bàn máy đã đến vị trí mong muốn thì ta khóa hộp tốc độ và bàn máy lại bằng chốt khóa.

- Nguyên lý máy khi phay: Mở điện làm cho động cơ quay với tốc độ 3000 vòng/phút thông qua bộ truyền đai truyền chuyển động sang trục chính làm cho trục chính quay với tốc độ tương đương hoặc lớn hơn sau đó ta lắp dao vào phần đầu dưới của trục chính.

- Nguyên lý máy khi khoan: Mở điện làm cho động cơ quay với tốc độ 3000 vòng/phútthông qua bộ truyền đai truyền chuyển động sang trục chính làm cho trục chính quay với tốc độ tương đương hoặc lớn hơn, sau đó ta lắp dao khoan vào phần đầu dưới của trục chính. Ta quay bàn dao lại sau cho bàn dao và trục chính vuông góc với nhau.

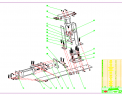

2.2Vẽ sơ bộ kết cấu:

các bộ phận của máy:

- Động cơ

- Bộ truyền bánh đai

- Bàn máy

- Trục răng

- Bánh răng

- Trục chính

- Bàn chạy dao

- Trục thanh răng

- Bàn chạy dao

- Bánh răng

- Ụ động

Chương 3: THIẾT KẾ MÁY

3.1 Sơ đồ động máy

3.1Tính toán các thông số động học máy

3.1.1 Biện luận và chọn động cơ

Chọn động cơ:

- Chọn động cơ điện 3 pha, công suất 0,75KW, số vòng quay 1450 v/ph.

- Sử dụng biến tần làm tăng tần số của dòng điện cũng như điện áp vào động cơ làm tăng công suất động cơ nên động cơ có thể tạo ra số vòng quay khoảng 6000 v/phút.

- Thời gian làm việc 12000h.

Phân phối tỷ số truyền:

Tỉ số truyền :

Bảng thống kê:

|

Trục Thông số |

Đ C |

I |

II |

|

i |

i1=2i2=1/2 |

||

|

n(v/ph) |

1450 |

3000 |

6000 |

|

N(KW) |

0.75 |

0.705 |

0.66 |

n1=0.75 x 0.94=0.705 (KW)

n2=0.705 x 0.94=0.66 (KW)

3.1.2 Tính toán thiết kế bộ truyền đai

Ta có các thông số sau:

Công suất N: 1HP = 0.75KW

Chọn loại đai: giả thuyết chọn vận tốc của đai v > 5m/s, có thể dung loại A hoặc O (bảng 5-13). Ta tính cả 2 phương án và chọn ra phương án nào có lợi hơn.

|

Tiết diện đai

Diện tích tiết diện F (mm2)

Kiểm nghiệm vận tốc của đai: v = , m/s v < vmax = (30 ÷ 35) m/s

D2 = , mm Lấy theo tiêu chuẩn (bảng 5-15) D2 Số vòng quay n2 của trục bị dẫn: n2 = vg/ph n1 sai lệch rất ích so với yêu cầu. Tỷ số truyền:

A=1.2D2 mm

L = Lấy L theo tiêu chuẩn (bảng 5-12) , mm Kiểm nghiệm số vòng chạy u trong 1 giây u = Điều kiện u ≤ umax≤ 10 (mm)

A = Khoảng cách A thỏa mãn điều kiện: 0,55(D2+D1) + h ≤ A ≤ 2(D2+D1) Khoảng cách nhỏ nhất, cần thiết để mắc đai: Amin= A – 0,015L (mm) Khoảng cách lớn nhất, cần thiết để tạo lực căng: Amax = A + 0,03L (mm)

α1 = 1800 - 570

Góc ôm phải thỏa mãn điều kiện

Các hệ số: (tra bảng 5-6) (tra bảng 5-18) (tra bảng 5-19) Số đai tính theo công thức (5-22) Z Lấy số đai Z:

Chiều rộng bánh đai (công thức 5-23) B= (Z-1)t+2S (mm) Đường kính ngoài cùng của bánh đai (công thức 5-24) Bánh dẫn: (mm) Bánh bị dẫn: (mm) Trong đó: Tra bảng (10-3) có c (mm) t (mm) S (mm)

S0 = σ0F (N)

R = 3S0Zsin (N) |

O 10 x 6 47 70

5,35

Thỏa đk

137,2 140 120

1470

2

168

673,2

695

7,7 Thỏa đk

179

thỏa đk

168

200

Thỏa đk

1,45 0,9 0,98 1,04

2,1

2

28

75 145

2,5 12 8

56

336 |

A 13 x 8 81 75

5,73

Thỏa đk

147 150 200

1470

2

180

721,3

743

7,7 Thỏa đk

200

Thỏa đk

189

223

Thỏa đk

1,51 0,9 0,98 1

0,9

1

20

82 157

3,5 16 10

97

290

|

*TÀI LIỆU THAM KHẢO

1. Nguyễn Hữu Lộc, Cơ sở thiết kế máy, NXB ĐHQGTP Hồ Chí Minh, 2004.

2. Nguyễn Trọng Hiệp, Chi tiết máy tập 1, 2 NXB Giáo dục, 1998.

3. Nguyễn Hữu Lộc, Bài tập chi tiết máy, NXB ĐHQGTP Hồ Chí Minh, 2003.

4. Nguyễn Hữu Lộc, Độ tin cậy trong thiết kế kỹ thuật , NXB ĐHQGTP Hồ Chí Minh, 2002.