LỜI MỞ ĐẦU Thiết kế hệ dẫn động băng tải HỘP GIẢM TỐC BÁNH RĂNG TRỤ HAI CẤP KHAI TRIỂN đk 20

Như chúng ta đã biết bộ môn Chi Tiết Máy và Bộ môn Đồ Án Chi Tiết Máy là một trong những bộ môn không thể thiếu đối với sinh viên ngành cơ khí ,nhiệt lạnh,công nghệ ôtô…Nó trang bị cho sinh viên những kiến thức cơ bản nhất,khả năng tư duy trước một vấn đề thực tế về các chi tiết máy.Giúp cho sinh viên có một nên tảng nhất định trước khi bước vào thiết kế một máy,bộ phận máy nào đó.Phần nào có thể hình dung ra được công việc thiết kế chúng ra sao, là cần phải làm những gì…Học qua hai môn này phần nào có thể xem như chúng ta đã đặt một chân vào thực tế nếu như những ai đã định hướng cho mình đi theo con đường thiết kế.Dưới đây là bản thuyết minh về Thiết kế hệ dẫn động băng tải trong quá trình thực hiện khó có thể tránh khỏi những sai sót về nội dung cũng như về cách trình bày hi vọng bạn đọc có thể phản hồi ý kiến giúp nhóm thực hiện chúng tôi hoàn thiện mình hơn.Xin cảm ơn.

CHƯƠNG I: TÌM HIỂU HỆ TRUYỀN ĐỘNG MÁY

1/Khái niệm:

Hệ thống dẫn động tải là một hệ thống mà sử dụng công suất từ một động cơ truyền động cho băng tải di chuyển thông qua một hộp giảm tốc để điều chỉnh vận tốc phù hợp ,với mục đích là biến chuyển động quay của trục tang trống băng tải thành chuyển động tịnh tiến của băng tải để di chuyển các sản phẩm hoặc các chi tiết trong một khâu của một dây chuyền sang khâu khác để tiếp tục gia công hoặc di chuyển sản phẩm sau khi ra khỏi dây chuyền để tiến hành đóng gói.

2/Cấu tạo:

Gồm:

-Động cơ điện : cung cấp công suất cho hệ thống hoạt động

-Nối trục đàn hồi: nối giữa trục của động cơ với trục sơ cấp của hộp giảm tốc.Khi động cơ hoạt động thì trục động cơ sẽ tăng tốc đột ngột ,nhờ nối trục có nhiệm vụ đàn hồi, giảm chấn mà trục sơ cấp sẽ có thời gian tăng tốc để bằng với tốc độ của trục động cơ để giúp trục sơ cấp hoạt động êm hơn

-Hộp giảm tốc: Thay đổi tỉ số truyền từ trục động cơ đến trục tang trống băng tải để có được vận tốc thích hợp

-Bộ truyền xích ống con lăn: Dùng để nối giữa trục thứ cấp hộp số với trục tang trống băng tải giúp băng tải di chuyển.

-Băng tải: Trục băng tải chuyển động quay làm băng tải chuyển động tịnh tiến theo 1 chiều xác định để di chuyển sản phẩm.

3/Nguyên lí hoạt động:

Hệ thống dẫn động băng tải sử dụng động cơ (1) làm nguồn cung cấp công suất cho hệ thống hoạt động ,qua nối trục (2) đàn hồi tới trục sơ cấp của hộp giảm tốc (3) tại hộp giảm tốc sẽ có nhiệm vụ thay đổi momen cũng như vận tốc quay để có được momen quay ,vận tốc thích hợp tại đầu ra hộp giảm tốc là trục thứ cấp, công suất tiếp tục được truyền đến bộ truyền xích ống con lăn (4) làm quay trục tang trống băng tải từ đó làm cho băng tải (5) di chuyển tịnh tiến ,tại đó sẽ giúp ta đưa sản phẩm ra khỏi dây chuyền.

4/Ưu, nhược điểm:

a/Ưu điểm:

-Phù hợp với mô hình sản xuất hàng loạt

-Tiết kiệm thời gian,nhân công lao động

-Làm việc hiệu quả

b/Nhược điểm:

-Tiêu thụ điện năng lớn

-Cần một không gian lớn để bố trí

-Không phù hợp với mô hình sản xuất nhỏ ,lẽ.

5/Ứng dụng:

Hệ thống dẫn động băng tải được ứng dụng trong nhiều lĩnh vực như:

-Hệ thống dẫn động băng tải xi măng, cát đá…trong lĩnh vực xây dựng

-Hệ thống dẫn động băng tải trong lĩnh vực thực phẩm ,thức ăn gia súc, nước uống đóng chai

-Hệ thống dẫn động băng tải trong lĩnh vực chế tạo xe ôtô

-Hệ thống dẫn động băng tải trong lĩnh vực may mặc.

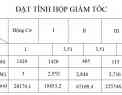

CHƯƠNG II :TÍNH TOÁN HỆ DẪN ĐỘNG

I/ Tính chọn động cơ:

1/ Tính công suất động cơ:

- Công suất tại trục băng tải (Pct)

(2-1)

-Công suất của động cơ (Pdc)

β: là hệ số chế độ tải trọng

:là hiệu xuất chung của bộ truyền

Hiệu xuất chung của bộ truyền:

:Hiệu xuất của khớp nối

:Hiệu xuất của một cặp ổ lăn

:Hiệu xuất của một cặp bánh răng

:Hiệu xuất của bộ truyền xích

Hiệu xuất có được ta tra bảng 3.3_[1] trang 88

Với m là số cặp ổ lăn m=4

n là số cặp bánh răng n=2

=>

...................................

II/Ổ lăn trên trục II:

Trên trục II có lắp bánh răng : một bánh răng trụ răng thẳng , 1 bánh răng trụ răng nghiêng ,nên ổ bi cũng sẽ vừa chịu lực dọc trục ,vừa chịu lực hướng tâm.

Chọn sơ bộ ổ lăn đỡ chặn KH :36000 (bảng 8-3_[3] trang 161 ) có góc

Sơ đồ bố trí :

Hệ số khả năng làm việc: C = Q (7-3)(8-1_[3])

n =n2= 683,72 (v/ph)

h = L = 33600 giờ

Xác định tải trọng tương đương Q

Q = (7-4)(8-6_[3])

Kv=1, Kn =1 ,Kt =1 , m = 1,5

At = - Fd2 - S1 + S2 với Fd2 = Fd1 =264 N

= = 1586 N

= = 154 N

Ta có: = 438N

= 43N

At = -264 – 438+ 43= -659N = -65,9 daN

Vậy At= -65,9daN < 0

Nên chỉ có ổ (II) chịu lực dọc trục ổ (I) thì không

Q1> Q2 nên ta chọn kích thước ổ bi theo ổ (I) còn ổ (II) để tiện việc tháo lắp ta chọn giống ổ (I).

Vì vậy : C = Q 158,6

Vậy C = < C bảng

Với d = 30mm tra bảng 17P _[3] trang 347 chọn ổ bi cỡ trung có KH: là 36306 đường kính trong d=30

Tóm lại trên trục (II): có 2 ổ lăn đở chặn KH: 36306, có đường kính trong là d =30mm ,D=72mm.

III/ Ổ lăn trên trục III:

Trên trục III có lắpmột bánh răng trụ răng thẳng nên ổ bi chỉ chịu lực hướng tâm .

Nên ta chọn sơ bộ ổ bi đỡ một dãy có KH là 100.

Sơ đồ bố trí như sau:

n=n2= 206,19 (v/ph)

h = L = 33600 giờ

Xác định tải trọng tương đương Q

Q = (7-5)(8-1_[3])

Kv=1, Kn =1 ,Kt =1

= = 9664 N

= = 2337 N

Q1= 1.9664.1.1 = 9664 N =966,4 daN

Q2= 1.2337.1.1 =2337N =233,7 daN

Vì Q1> Q2 nên ta chọn ổ bi theo ổ (I) còn ổ (II) giống ổ (I).

Vì vậy : C = Q 966,4

Vậy C = < C bảng =120000

Tra bảng 16P _[3] trang 342 chọn ổ đũa trụ ngắn cỡ nặng có KH là 32408 đường kính trong d=40mm.

Tóm lại trên trục (II): có 2 ổ đũa trụ ngắn KH:32408, có đường kính trong là d =40mm ,D=110mm,B=27mm

IV/ Cố định ổ trên trục và trong vỏ hộp .

1/Đinh vị ổ lăn :

Đinh vị ổ lăn nhằm mục đích không cho ổ lăn di chuyển dọc trục và ở đây ta thiết kế định vị cả 2 ổ trên một trục tức cả hai ổ đều được cố định.

2/ Định vị ổ lăn trên trục ;

Định vị vòng trong của ổ lăn trên trục bằng phương pháp lắp có độ dôi vì ở đây lực dọc trục cũng không lớn lắm.

3/Định vị ổ lăn trong thân hộp:

Vòng ngoài của ổ lăn được tì lên thành thân hộp và lắp có độ dôi với thành thân hộp và ổ bi được giữ không cho di chuyển dọc trục bởi nắp ổ được gắn cố định lên thành thân hộp bởi bulông có ren ngoài.

CHƯƠNG VIII: NỐI TRỤC

1/ Khái niệm :

Nối trục được dùng để nối cố định giữa trục động cơ với trục I chỉ khi nào dừng máy, tháo nối trục thì các trục mới rời nhau.

2/ Cấu tạo :

-Nối trục đàn hồi gồm 2 nửa nối với nhau bằng bộ phận đàn hồi ,nhờ có các bộ phận đàn hồi cho nên nối trục có khả năng giảm va đập và chấn động ,đề phòng cộng hưởng do dao động xoắn gây nên và bù lại độ lệch trục .

-Ở đây ta chọn nối trục vòng đàn hồi để nối trục động cơ và trục I.

-Cấu tạo của nối trục vòng đàn hồi gồm 2 nửa lắp then hoa lên 2 trục ,và để thực hiện giảm chấn thì 2 nửa được cố định bằng chốt có bọc vòng đàn hồi như hình

3/Vật liệu :

Vật liệu làm nối trục : Thép rèn CT35

Vật liệu thường chế tạo chốt : thép 45 thường hóa.

4/ Kích thước :

Các kích thước của nối trục tra bảng 9-11_[3] trang 234 ta được :

Đường kính trong: d = 20mm

Momen xoắn : Mx= 55Nm

Đường kính vòng ngoài: D=90mm

Đường kính lổ lắp chốt bọc vòng đàn hồi d0=20mm

Đường kính vòng tròn qua tâm các chốt Do= 90 – 20 – 10 =60mm.

Đường kính chốt dc = 10mm

Khoảng hở giữa 2 nửa c = 2mm

Chiều dài chốt lc= 19mm

Ren M8

Số chốt : z = 6

Chiều dài toàn bộ của vòng đàn hồi : lv = 15mm

Chiều dài l = 51mm

5/Kiểm tra bền

a/Kiểm tra bền ứng suất dập :

(8-1) (9-22_[3])

Với là ứng suất dập cho phép của vòng cao su

= 2 3 (N/ ) trang 234_[3].

Chọn = 3 (N/ )

K: là hệ số tải trọng động K = 1,5 ( tra bảng 9-1 _[3] Trang 222)

=3N/

nhưng vì

nên vẫn thỏa điều kiện bền

b/Kiểm tra bền theo ứng suất uốn :

(8-2) (9-23_[3])

ứng suất uốn cho phép cho chốt

= 60 (N/ )trang 234 _[3]

Chọn = (N/ )

= 43,54 (N/ ) Đảm bảo bền.

CHƯƠNG IX: THÂN HỘP GIẢM TỐC,BULÔNG VÀ CÁC CHI TIẾT PHỤ

I/ THÂN HỘP GIẢM TỐC:

-Vỏ máy có nhiệm vụ bảo đảm vị trí tương đối cần thiết giữa các chi tiết và bộ phận máy ,chịu tải trọng do các chi tiết máy truyền đến ngoài ra nó còn đảm bảo cho các chi tiết , các bộ phận máy không bị bụi bặm bám vào và bôi trơn các cho tiết đó.

-Cấu tạo của vỏ máy bao gồm : thành hộp ( thân và nắp ) nẹp gân gia cố ,mặt bích ,gối đỡ ổ,các bộ phận này liên hệ thành một khối

-Hình dạng của vỏ máy rất phức tạp nên trong thực tế để chế tạo vỏ máy người ta dùng phương pháp đúc bằng gang xám

* Kích thước hộp giảm tốc :

-Chiều dày : thân hộp = 0,03A + 3 = 0,03.215 + 3 = 9,45 mm

Chọn = 10mm

-Nắp hộp : = 9mm

Chọn = 9mm

-Gân tăng cứng : chiều dày : e = ( 0,8 1) = (8

Chọn e = 10mm

Chiều cao h < 58mm chọn h = 50mm

Độ dốc khoảng 2

-Đường kính bulông:

Bulông nền d1 :d1> 0,04A + 10 =0,04.215 +10 = 18,6mm

Chọn d1 = 20mm

Bulông cạnh ổ d2: d2 = (0,7 0,8)d1 =(0,7 0,8)20 = ( 14 16)mm

Chọn d2 = 14mm

Vít ghép lắp cửa thăn: : d3 = ( 0,5 0,6)d2 =( 7 8,4)mm

Chọn d3 = 8mm

Vít ghép nắp ổ : d4 = ( 0,6 0,7)d2 =( 8,4 9,8)mm

Chọn d4 = 10mm

-Mặt bích ghép giữa nắp và thân :

Bề dày mặt bích thân : ( 1,4 1,8)d1=( 28 36)mm

Chọn 30mm

Bề dày mặt bích nắp = 30mm

-Đế hộp :

Chiều dày ( 1,3 1,5)d1 = 2,6 30

Chọn 30mm

Bề rộng mặt đế hộp K1 = 3d1=60 mm

q K1 +2 = 60 + 210 =80mm

chọn q = 80mm

-Khe hở giữa các chi tiết :

Đỉnh răng lớn với đáy hộp (3 5) =3 50 mm

Chọn = 30mm

Giữa đỉnh bánh răng với thành bên hợp :

(1 1,2) =1 12 mm

Chọn = 10mm

-Chiều dài hộp :

Chiều dài : L = 215 + 145 + =572,5mm

Chọn L = 580 mm

Chiều rộng : B =229 mm( bằng chiều dài trục )

Chiều cao hộp: H

Chọn H = 200mm

Số lượng bulông nền : Z =

Chọn Z = 4

II/ Bôi trơn hộp giảm tốc :

Để giảm mất mát công suất vì ma sát , giảm mài mòn răng , đảm bảo lấy nhiệt ra ngoài tốt và đề phòng các chi tiết máy bị han gỉ ta cần phải bôi trơn liên tục các bộ truyền trong hộp giảm tốc .

Ta bôi trơn bằng cách ngâm bánh răng trong dầu chứa trong hộp ,dĩ nhiên chỉ là ngâm 1 phần với chiều sâu ngâm dầu là 1/6 bán kính đường kính bánh răng cấp nhanh ,1/3 bán kính bánh răng cấp chậm.

III/Các chi tiết phụ:

1/Chốt định vị:

-Vật liệu chế tạo:thép CT3

-Dùng để cố định nắp hộp và thân hộp khi lắp vào trước khi định vị bằng bulông

-Các kích thước gồm: l=50mm;c=1,8mm;d=12mm tra bảng 10-10_[3] trang 273

2/Vít nâng và lỗ bắt vít nâng:

-Vật liệu chế tạo:Thép CT3

-Vít nâng dùng để bắt vào nắp hộp giúp ta có thể dễ dàng nâng hộp giảm tốc lên giúp di chuyển dễ dàng

-Cac kich thước:kích thước chế tạo theo tiêu chuẩn TCVN 1917-93chọn vít nâng bulong M8 tra bảng 10-11a_[3] trang 275

3/Nắp cửa thăm:

-Vật liệu chế tạo:các chi tiết gồm (1) nắp;(2) tay nắm;(3) vít đều được chế tạo bằng thép CT3

-Nắp của thăm dùng để quan sát các chi tiết trong hộp xem co hư hỏng gì không hoặc dùng để rót dầu vào hộp và khi hoạt động thì nhiệt độ tăng dẫn đến áp suất tăng vì vậy trên nắp cửa thăm còn có nút thông hơi dùng để thông hơi

-Các kích thước tra trong bảng 10-12 _[3] trang 277

4/Nút tháo dầu:

-Vật liệu chế tạo:thép CT3

-Các kích thước chế tạo theo tiêu chuẩn TCVN 1917-93

-Nút tháo dầu dùng để tháo dầu bẩn sau khi sài lâu ngày độ nhớt của dầu giảm làm giảm khả năng bôi trơn nên ta cần phải thay thế

5/Que thăm dầu:

-Vật liệu chế tạo:Thép CT3

-Các kích thước chế tạo như hình

-Que thăm dầu dùng dể nhận biết mức dầu trong hộp bắng cách trên que thăm dầu có dấu mức cao nhất và mức thấp nhất và đó là mức dầu cho phép để hộp hoạt động

6/Vòng phớt:

Vòng phớt làm bằng cao su được lắp tại đầu ra của các trục để không cho đầu trong hộp chảy ra ngoài.

7/Vòng chắn dầu:

Vòng chắn dầu dùng để ngăn dầu không cho dầu tiếp xúc mỡ bôi trơn ổ lăn không tiếp xúc với nhau được làm bằng thép CT3

8/Phe gài:

-Vật liệu: làm bằng thép CT3

-Phe gài dùng để cố định phần nào ổ lăn trên mỗi trục ngăn không cho ổ lăn di chuyển dọc trục.

IV/Dung sai lắp ghép:

1/Dung sai ổ lăn:

-Các chi tiết trục trong hộp giảm tốc chịu tải trọng hướng tâm là chủ yếu vì vậy sẽ có độ võng nhất định.Nên khi lắp ổ lăn trên trục thì miền chịu lực của ổ lăn thay đổi liên tục đều đặn xung quanh lỗ ,tức là ổ lăn chịu tải trọng cục bộ và dao động.Nên ta chọn kiểu lắp lỏng (Đối với vòng ngoài) để dưới tác động của va đập và chấn động ổ lăn sẽ xê dịch làm mài mòn đều hơn nâng cao độ bền

-Trong thiết kế thì ổ lăn đã được chế tạo theo tiêu chuẩn TCVN 1482-85 vì vậy khi lắp ghép ổ lăn ta chỉ cần miền dung sai với lỗ của vòng ngoài và với trục của vòng trong.

-Bảng dung sai.

|

Dạng tải dao động |

||

|

Đường kính lắp ghép mm |

Lắp ghép với |

|

|

|

Vòng trong |

Vòng ngoài |

|

20 |

k6 |

K6 |

|

30 |

k6 |

K6 |

|

40 |

k6 |

K6 |

2/Dung sai lắp ghép then:

-Then sử dụng ở đây là then bằng kích thước kết cấu theo TCVN 4216÷4218-86

-Yêu cầu khi lắp bánh răng trên trục và được cố định bởi then thì bánh răng được lắp cứng không có sự xê dịch nên ta chọn kiểu lắp có độ dôi(nhỏ) tức là lắp bình thường có miền dung sai là (trên trục); (trên bạc)

3/Dung sai lắp bánh răng trên trục:

Khi lắp bánh răng trên trục để tránh sựu xê dịch và di chuyển dọc trục của bánh răng gây nên va đập mài mòn nên ta chọn mối ghép có độ dôi

4/Dung sai lắp nắp ổ và thân:

Khi lắp nắp ổ mục đích chủ yếu là để che bụi tiếp xúc với dầu bôi trơn và ổ lăn gây nên gỉ sét vì vậy để có thể tháo lắp dể dàng ta chọn miền dung sai theo hệ lỗ lắp lỏng có miền dung sai

5/Dung sai lắp ghép ren:

Các kích thước cơ bản của ren đã được chế tạo theo tiêu chuẩn TCVN 2248-77 (ISO).

6/Dung sai lắp vòng chắn dầu:

Vòng chắn dầu dùng để ngăn không cho dầu tiếp xúc với mỡ bôi trơn ổ lăn nên chế tạo không cần chính xác cao và để dễ tháo lắp ta chọn miên dung sai theo hệ trục lắp lỏng với miền dung sai

TÀI LIỆU THAM KHẢO

[1] Nguyễn Hữu Lộc ,Cơ sở thiết kế máy , Nhà xuất bản đại học quốc gia TPHCM

[2]Trịnh Chất ;Lê Văn Uyển , Thiết Kế Hệ Dẫn Động Cơ Khí,Nhà Xuất Bản Giáo Dục

[3] Nguyễn Trọng Hiệp-Nguyễn Văn Lẫm,Thiết kế chi tiết máy, Nhà Xuất Bản Giáo Dục

[4]Ninh Đức Tốn,Dung Sai Và Lắp Ghép,Nhà Xuất Bản Giáo Dục

[5]GS.TS Trần Văn Dịch-PGS.TS Nguyễn Trọng Bình-PGS.TS Nguyễn Thế Đạt-PGS.TS Nguyễn Viết Tiếp-PGS.TS Trần Xuân Việt-Công Nghệ Chế Tạo Máy-Nhà Xuất Bản Khoa Học Và Kĩ Thuật.

MỤC LỤC

Nhận xét của giảng viên hướng dẫn……………………………………………………….1

Nhận xét của giảng viên chấm đồ án……………………………………………………...2

Lời mở đầu………………………………………………………………………………...3

CHƯƠNG I: TÌM HIỂU HỆ TRUYỀN ĐỘNG MÁY

1/Khái niệm……………………………………………......................................................4

2/Cấu tạo……………………………………………..........................................................4

3/Nguyên lí hoạt động……………………………………………......................................5

4/Ưu, nhược điểm……………………………………………............................................5

5/Ứng dụng……………………………………………......................................................5

CHƯƠNG II :TÍNH TOÁN HỆ DẪN ĐỘNG

I/ Tính chọn động cơ

1/ Tính công suất động cơ……………………………………………................................7

2/ Tính tốc độ của động cơ……………………………………………...............................8

II/ Phân phối tỉ số truyền………………………………………………………………..9

III/ Tính toán các thông số

1/ Tính công xuất trên các trục……………………………………………………………9

2/Tính tốc độ quay trên các trục…………………………………………………………10

3/Tính momen xoắn trên các trục………………………………………………………..10

CHƯƠNG III: THIẾT KẾ BỘ TRUYỀN XÍCH

I/ Chọn loại xích………………………………………………………………………...12

II/ Các thông số của bộ truyền

1/Đính số răng bước xích………………………………………………………………...12

2/ Định bước răng Pc……………………………………………………………………..12

3/ Tính sơ bộ khoảng cách trục A………………………………………………………..14

4/Đường kính đĩa xích…………………………………………………………………...15

5/ Xác định vận tốc trung bình v và lực vòng Ft…………………………………………16

III/ Kiểm tra bền

1/ Kiểm tra số lần va đập trong 1(s) ……………………………………………………..16

2/ Kiểm tra xích theo hệ số an toàn………………………………………………………17

3/ Lực tác dụng lên trục………………………………………………………………….17

CHƯƠNG IV: BỘ TRUYỀN BÁNH RĂNG

I/Tính toán bộ truyền cấp nhanh

1/Ứng suất tiếp xúc cho phép…………………………………………………………….19

2/Ứng suất uốn cho phép………………………………………………………………...21

3/ Xác định sơ bộ khoảng cách trục A…………………………………………………...22

4/Tính vận tốc vòng v của bánh răng và chọn cấp chính xác để chế tạo bánh răng……..23

5/Định chính xác hệ số tải trọng K và khoảng cách trục A………………………….......23

6/Xác định modun,số răng,chiều rộng răng và góc nghiêng của răng…………………...24

7/Kiểm nghiệm sức bền uốn của răng…………………....................................................25

8/Kiểm nghiệm sức bền răng khi chịu quá tải đột ngột………………….........................26

9/Tính lực tác dụng…………………................................................................................29

II/Tính toán bộ truyền cấp chậm

1/Ứng suất tiếp xúc cho phép…………………………………………………………….30

2/Ứng suất uốn cho phép………………………………………………………………...31

3/ Xác định sơ bộ khoảng cách trục A…………………………………………………...32

4/Tính vận tốc vòng v của bánh răng và chọn cấp chính xác để chế tạo bánh răng……..33

5/Định chính xác hệ số tải trọng K và khoảng cách trục A……………………………...33

6/Xác định modun,số răng,chiều rộng răng và góc nghiêng của răng…………………...34

7/Kiểm nghiệm sức bền uốn của răng…………………………………………………....35

8/Kiểm nghiệm sức bền răng khi chịu quá tải đột ngột………………………………….36

9/Tính lực tác dụng…………………………………………………................................38

CHƯƠNG V: THIẾT KẾ TRỤC

I/ Chọn vật liệu…………………………………………………………………………...40

II/ Thiết kế trục

A/ Thiết kế trục I

1/ phân tích lực tác dụng lên trục từ các chi tiết máy……………………………………40

2/ Tính sơ bộ đường kính trục……………………………………………………………41

3/ Xác định kích thước dọc trục………………………………………………………….41

4/ Biểu đồ momen uốn và xoắn………………………………………………………….42

5/ Định chính xác đường kính trục tại tiết diện nguy hiểm……………………………...45

6/ Kiểm tra bền theo hệ số an toàn……………………………………………………….45

7/Kiểm tra bên theo độ cứng uốn………………………………………………………...48

B/ Thiết kế trục II

1/ Phân tích lực tác dụng lên trục từ các chi tiết máy……………………………………50

2/ Tính sơ bộ đường kính trục………………………………………………………........51

3/ Xác định kích thước dọc trục……………………………………………………….....52

4/ Biểu đồ momen uốn và xoắn……………………………………………………….....52

5/ Định chính xác đường kính trục tại tiết diện nguy hiểm……………………………...55

6/ Kiểm tra bền theo hệ số an toàn……………………………………………………….56

7/Kiểm tra bên theo độ cứng uốn………………………………………………………...57

C/ Thiết kế trục III

1/ phân tích lực tác dụng lên trục từ các chi tiết máy……………………………............59

2/ Tính sơ bộ đường kính trục……………………………................................................59

3/ Xác định kích thước dọc trục…………………………….............................................60

4/ Biểu đồ momen uốn và xoắn…………………………….............................................60

5/ Định chính xác đường kính trục tại tiết diện nguy hiểm……………………………...63

6/ Kiểm tra bền theo hệ số an toàn…………………………….........................................63

7/Kiểm tra bên theo độ cứng uốn……………………………...........................................65

CHƯƠNG VI: TÍNH CHỌN THEN

I/Trục I

1/Chọn then………………………………………………………………………………67

2/Kiểm tra bền……………………………………………………………………………67

II/Trục II

1/Chọn then………………………………………………………………………………69

2/Kiểm tra bền……………………………………………………………………………70

III/ Trục II

1/Chọn then………………………………………………………………………………70

2/Kiểm tra bền……………………………………………………………………………70

CHƯƠNG VII: CHỌN Ổ LĂN VÀ TRỤC NỐI

I/ Ổ lăn trên trục I………………………………………………………………………...72

II/Ổ lăn trên trục II……………………………………………………………………….74

III/ Ổ lăn trên trục III…………………………………………………………………….75

IV/ Cố định ổ trên trục và trong vỏ hộp

1/Đinh vị ổ lăn …………………………………………………………………………..76

2/ Định vị ổ lăn trên trục ………………………………………………………………...76

3/Định vị ổ lăn trong thân hộp…………………………………………………………...76

CHƯƠNG VIII: NỐI TRỤC

1/ Khái niệm …………………………………………………………..............................77

2/ Cấu tạo …………………………………………………………..................................77

3/Vật liệu …………………………………………………………...................................77

4/ Kích thước …………………………………………………………............................77

5/Kiểm tra bền …………………………………………………………...........................78

CHƯƠNG IX: THÂN HỘP GIẢTỐC,BULÔNG VÀ CÁC CHI TIẾT PHỤ

I/ Thân hộp giảm tốc……...……………………………………………………………...80

II/ Bôi trơn hộp giảm tốc…...…………………………………………………………….82

III/Các chi tiết phụ

1/Chốt định vị…...……………………………………………………………………….83

2/Vít nâng và lỗ bắt vít nâng…...………………………………………………………...83

3/Nắp cửa thăm…...……………………………………………………….......................84

4/Nút tháo dầu…...……………………………………………………….........................85

5/Que thăm dầu…...……………………………………………………….......................85

6/Vòng phớt…...………………………………………………………............................86

7/Vòng chắn dầu…...……………………………………………………….....................86

8/Phe gài…...……………………………………………………………………………..86

IV/Dung sai lắp ghép

1/Dung sai ổ lăn…...………………………………………………………......................87

2/Dung sai lắp ghép then…...……………………………………………………….........87

3/Dung sai lắp bánh răng trên trục…...…………………………………………………..87

4/Dung sai lắp nắp ổ và thân…...………………………………………………………...87

5/Dung sai lắp ghép ren…...……………………………………………………………..88

6/Dung sai lắp vòng chắn dầu…...……………………………………………………….88

Tài liệu tham khảo…...…………………………………………………………………..89