THIẾT KẾ MÁY DẬP TRỤC KHUỶU 60 TẤN , thuyết minh THIẾT KẾ MÁY DẬP TRỤC KHUỶU 60 TẤN , động học MÁY DẬP TRỤC KHUỶU 60 TẤN , kết cấu MÁY DẬP TRỤC KHUỶU 60 TẤN , nguyên lý MÁY DẬP TRỤC KHUỶU 60 TẤN , cấu tạo MÁY DẬP TRỤC KHUỶU 60 TẤN , quy trình sản xuất MÁY DẬP TRỤC KHUỶU 60 TẤN

. Đề tài: THIẾT KẾ MÁY ÉP TRỤC KHUỶU 63T

2. Các số liệu ban đầu:

- Lực ép danh nghĩa: P = 63 (tấn).

- Hành trình đầu trượt: S = 100 (mm).

- Số hành trình đầu trượt trong một phút: n = 52 (lần/phút)

3. Nội dung các phần thuyết minh và tính toán:

a/ Phần kiến thức cơ sở:

- Cơ sở lý thuyết về gia công áp lực.

- Giới thiệu về các loại máy dập thể tích.

b/ Phần kiến thức chuyên môn:

- Chọn phương án và sơ đồ động học máy.

- Tính toán động học, động lực học máy.

- Chọn và nghiệm bền một số bộ phận khác của máy.

- Hướng dẫn vận hành và bảo dưỡng máy.

4. Các bản vẽ:

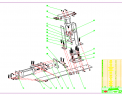

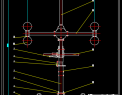

- Bản vẽ chọn phương án sơ đồ động học các loại máy ép (1A0).

- Bản vẽ tổng thể máy (2A0).

- Bản vẽ cụm đầu trượt, bộ phận phanh, cơ cấu ly hợp (1A0).

CHƯƠNG 1

GIỚI THIỆU VỀ CÁC PHƯƠNG PHÁP

GIA CÔNG ÁP LỰC

1.1 THỰC CHẤT, ĐẶC ĐIỂM CỦA GIA CÔNG ÁP LỰC

1.1.1 Thực chất

Gia công kim loại bằng áp lực là một trong những phương pháp cơ bản để chế tạo các chi tiết máy và các sản phẩm kim loại thay thế cho phương pháp đúc hoặc gia công cắt gọt.

Gia công kim loại bằng áp lực thực hiện bằng cách dùng ngoại lực tác dụng lên kim loại ở trạng thái nóng hoặc nguội làm cho kim loại đạt đến quá giới hạn đàn hồi, kết quả sẽ làm thay đổi hình dạng của vật thể kim loại mà không phá hủy tính liên tục và độ bền của chúng.

1.1.2 Đặc điểm

Kim loại gia công ở thể rắn, sau khi gia công không những thay đổi hình dáng kích thước mà còn thay đổi cả cơ, lý, hóa tính của kim loại như : Kim loại mịn chặt hơn hạt đồng đều, khử các khuyết tật (rổ khí, rổ co .....) do đúc gây nên, nâng cao cơ tính và tuổi bền của chi tiết.

Gia công áp lực là quá trình sản xuất cao nó cho phép ta nhận các chi tiết có kích thước chính xác, mặt chi tiết tốt, lượng phế liệu thấp và chúng có tính cơ học cao so với các vật đúc.

Gia công kim loại bằng áp lực cho năng suất cao vì có khả năng cơ khí hóa và tự động hóa cao.

1.2 KHÁI NIỆM VỀ BIẾN DẠNG DẺO KIM LOẠI.

1.2.1 Biến dạng dẻo của kim loại.

a. Biến dạng dẻo trong đơn tinh thể.

- Đơn tinh thể là khối kim loại có mang tinh thể đồng nhất khi ứng suất sinh ra trong kim loại vượt quá giới hạn đàn hồi kim loại bị biến dạng dẻo do trượt và song tinh.

a) b)

Hình 1.1 Sơ đồ biến dạng trong đơn tinh thể.

Theo hình thức trượt, một phần đơn tinh thể dịch chuyển song song với phần còn lại theo một mặt phẳng nhất định, mặt phẳng này gọi là mặt trượt (Hình a). Trên mặt trượt, các nguyên tử kim loại dịch chuyển tương đối với nhau một khoảng đúng bằng số nguyên lần thông số mạng, sau dịch chuyển các nguyên tử kim loại ở vị trí cân bằng mới, bởi sau khi thôi tác dụng lực kim loại không trở về trạng thái ban đầu.

Theo hình thức song tinh, một phần tinh thể vừa trượt vừa quay đến một vị trí mới đối xứng với phần còn lại qua một mặt phẳng gọi là mặt song tinh (Hình b) các nguyên tử kim loại trên mỗi mặt di chuyển một khoảng tỷ lệ với khoảng cách đến mặt song tinh.

Các nghiên cứu lý thuyết và thực nghiệm cho thấy trượt là hình thức chủ yếu gây ra biến dạng dẻo trong kim loại các mặt trượt là các mặt phẳng có mật độ nguyên tử cao nhất. Biến dạng dẻo do song tinh gây ra rất bé, nhưng khi có song tinh trượt sẽ xảy ra thuận lợi hơn.

b. Biến dạng dẻo trong đa tinh thể.

Biến dạng dẻo trong đa tinh thể : Kim loại và hợp kim là tập hợp của nhiều đơn tinh thể (Hạt tinh thể ), Cấu trúc của chúng được gọi là cấu trúc đa tinh thể. Trong đa tinh thể biến dạng dẻo có hai dạng : Biến dạng trong nội bộ hạt và biến dạng ở vùng tinh giới hạt. Sự biến dạng trong nội bộ hạt do trượt và song tinh. Đầu tiên sự trượt xảy ra ở các hạt có mặt trượt tạo với hướng của ứng suất chính hoặc một góc bằng hoặc xấp xỉ 450 sau đó mới đến các mặt khác. Như vậy, biến dạng dẻo trong kim loại đa tinh thể xảy ra không đồng thời và không đồng đều. Dưới tác dụng của ngoại lực, biên giới hạt của các tinh thể của bị biến dạng, khi đó các hạt trượt và quay tương đối với nhau. Do sự trượt và quay của các hạt, trong các hạt lại xuất hiện các mặt trượt thuận lợi mới, giúp cho biến dạng trong kim loại tiếp tục phát triển.

1.2.2 Các yếu tố ảnh hưởng đến tính dẻo và biến dạng của kim loại.

Tính dẻo của kim loại là khả năng biến dạng của kim loại dưới tác dụng của ngoại lực mà không bị phá hủy. Tính dẻo của kim loại phụ thuộc vào hàng loạt nhân tố khác nhau : Thành phần và tổ chức của kim loại, nhiệt độ, trạng thái ứng suất chính, ứng suất dư, ma sát ngoài, lực quán tính, tốc độ biến dạng.

a. Ảnh hưởng của thành phần và tổ chức kim loại.

Các kim loại khác nhau có kiểu mạng tinh thể, lực liên kết giữa các nguyên tử khác nhau do đó tính dẻo của chúng cũng khác nhau , chẳng hạn đồng nhôm dẻo hơn sắt. Đối với các hợp kim, kiểu mạng thường phức tạp xô lệch mạng lớn, một số nguyên tố tạo các hạt cứng trong tổ chức cản trở sự biến dạng do đó tính dẻo giảm. Thông thường kim loại sạch và hợp kim có cấu trúc một pha. Các tạp chất thường tập trung ở biên giới hạt, làm tăng xô lệch mạng cũng làm giảm tính dẻo của kim loại.

b. Ảnh hưởng của nhiệt độ.

Tính dẻo của kim loại phụ thuộc rất lớn vào nhiệt độ hầu hết kim loại khi tăng nhiệt độ tính dẻo tăng. Khi tăng nhiệt độ, dao động nhiệt của các nguyên tử tăng, đồng thời xô lệch mạng giảm, khả năng khuyếch tán của các nguyên tử tăng làm cho tổ chức đồng đều hơn .một số kim loại ở nhiệt độ thường tồn tại ở pha kém dẻo, khi ở nhiệt độ cao chuyển biến thù hình thành pha có độ dẻo cao.khi ta nung thép từ 20 đến 1000 C thì đọ dẻo tăng chậm nhưng từ 100 đến 4000C độ dẻo giảm nhanh, độ giòn tăng (đối với thép hợp kim độ dẻo giảm đến 6000C),quá nhiệt độ này thì dẻo tăng nhanh,ở nhiệt độ rèn nếu hàm lượng cacbon trong thép càng cao thì sức chống biến dạng càng lớn.

c.Ảnh hưởng của ứng suất dư.

Khi kim loại bị biến dạng nhiều,các hạt tinh thể bị vở vụn,xô lệnh mạng tăng ứng suất dư lớn. Làm cho tính dẻo kim loại giảm mạnh (Hiện tượng biến cứng) Khi nhiệt độ kim loại đạt từ 0,25 đến 0,35 Tnc (Nhiệt độ nóng chảy), ứng suất dư và xô lệch mạng giảm làm cho tính dẻo kim loại phục hồi trở lại (Hiện tượng phục hồi). Nếu nhiệt độ nung đạt tới 0,4 Tnc trong kim loại bắt đầu xuất hiện quá trình kết tinh lại, tổ chức kim loại sau kết inh lại có hạt đồng đều và lớn hơn, mạng tinh thể hoàn thiện hơn nên độ dẻo tăng.

d. Ảnh hưởng của trạng thái ứng suất chính.

Trạng thái ứng suất chính cũng ảnh hưởng đáng kể đến tính dẻo của kim loại. Qua thực nghiệm người ta thấy rằng kim loại chịu ứng suất nén khối có tính dẻo cao hơn khi chịu ứng suất nén mặt, nén đường hoặc chịu ứng suất kéo. Úng suất dư ma sát ngoài làm thay đổi trạng thái ứng suất chính trong kim loại nên tính dẻo trong kim loại cũng giảm.

e. Ảnh hưởng của tốc độ biến dạng.

Sau khi rèn dập, các hạt kim loại bị biến dạng do chịu tác dụng mọi phía nên chai cứng hơn, sức chống lại sự biến dạng của kim loại sẽ lớn hơn, đồng thời khi nhiệt độ nguội dần sẽ kết tinh lại như cũ. Nếu tốc độ biến dạng nhanh hơn tốc độ kết tinh lại thì các hạt kim loại bị chai chưa kịp trở lại trạng thái ban đầu mà lại tiếp tục biến dạng, do ứng suất trong khối kim loại sẽ lớn, hạt kim loại bị dòn và có thể bị nứt.

Nếu lấy hai khối kim loại như nhau cùng nung đến nhiệt độ nhất định rồi rèn trên máy búa và máy ép, ta thấy tốc độ biến dạng trên máy búa lớn hơn, nhưng tốc độ biến dạng tổng cộng trên máy ép lớn hơn.

1.3 CÁC PHƯƠNG PHÁP GIA CÔNG KIM LOẠI BẰNG ÁP LỰC

1.3.1 Cán kim loại.

a. Thực chất của quá trình cán.

Quá trình cán là do kim loại biến dạng giữa hai trục cán quay ngược chiều nhau có khe hở nhỏ hơn chiều cao của phôi, kết quả làm cho chiều cao phôi giảm, chiều dài và chiều rộng tăng. Hình dạng của khe hở giữa hai trục cán quyết định hình dáng của sản phẩm. Quá trình phôi chuyển động qua khe hở trục cán là nhờ ma sát giữa hai trục cán với phôi.

Cán không những thay đổi hình dáng và kích thước phôi mà còn nâng cao chất lượng sản phẩm.

Máy cán có hai trục cán đặt song song với nhau quay ngược chiều nhau. Phôi có chiều dày lớn hơn khe hở giữa hai trục cán, dưới tác dụng của lực ma sát khi kim loại bị kéo vào giữa hai trục cán, biến dạng tạo ra sản phẩm. Khi cán chiều dày phôi giảm, chiều dài và chiều rộng phôi tăng.

............................................

CHƯƠNG II

GIỚI THIỆU VỀ CÁC LOẠI MÁY DẬP VÀ CHỌN PHƯƠNG ÁN THIẾT KẾ

2.1 ĐỊNH NGHĨA VÀ ỨNG DỤNG CỦA MÁY DẬP.

2.1.1 Định nghĩa:

Máy dập là thiết bị cơ khí dùng để gia công áp lực mà công biến dạng được sản sinh ra nhờ truyền động cơ khí,truyền động ma sát hay áp lực chất lỏng.

2.1.2 Ứng dụng của máy dập:

Máy dập được ứng dụng rộng rãi trong nhiều lĩnh vực khác nhau.

a. Đối với máy ép trục khuỷu :

Thực hiện được nhiều nguyên công trong công nghệ dập tấm,như cắt hình,đột lỗ,dập sâu , uốn...

b.Đối với máy ép ma sát trục vít.

Dùng ở dạng sản xuất hàng loạt lớn do năng suất thấp nhưng rất phù hợp trong dạng sản xuất hàng loạt nhỏ vì tính vạn năng của nó cao.Máy có khả năng làm thay công nghệ trên máy búa và máy dập nóng,thậm chí dùng trong cả trong công nghệ kẹp nguội như nắn,uốn,cắt...

c.Đối với máy ép thủy lực.

Được ứng dụng rộng rãi:rèn tự do,rèn khuôn ép,chất dẻo hoặc các vật liệu như kim loại,ép bột kim loại...

2.2 CÁC LOẠI MÁY DẬP THƯỜNG DÙNG

- Máy dập trục khuỷu .

Máy dập trục khuỷu có lực ép từ 16 - 10.000 tấn.Máy này có loại hành trình đầu con trượt cố định gọi là máy có hành trình cứng;có loại đầu con trượt có thể điều chỉnh được gọi là hành trình mềm.Nhìn chung các máy lớn đều có hành trình mềm.Trên máy dập cơ khí có thể làm được các công việc khác nhau :rèn trong khuôn hở,ép phôi,đột lỗ,cắt bavia...sơ đồ nguyên lý được trình bày trên hình sau:

Nguyên lý làm việc của máy như sau:động cơ(1) qua bộ truyền đai(2) truyền chuyển động cho trục(3) ,bánh răng(4) ăn khớp với bánh răng (5) lắp lồng không trên trục khuỷu(5).Khi đóng ly hợp(6) trục khuỷu(7) quay ,thông qua tay biên(8) làm cho đầu trượt(9) chuyển động tịnh tiến lên xuống ,thực hiện chu trình dập.Đe dưới(10) lấp trên bệ nghiêng có thể điều chỉnh được vị trí ăn khớp của khuôn trên và khuôn dưới.

Đặc điểm của máy dập trục khuỷu: Chuyển động của đầu trượt êm hơn máy búa ,năng suất cao,tổn hao năng lượng ít,nhưng có nhược điểm là phạm vi điều chỉnh hành trình bé,đòi hỏi tính toán phôi chính xác và phải làm sạch phôi kỹ trước khi dập.

- Máy dập thủy lực:

Hình 2-2

1- Xi lanh nâng 2- Xi lanh ép 3- Đầu ép 4- Khuôn trên

5- Van phân phối 6- Bình ổn áp 7- Bơm cao áp 8- Bể chứa dầu

Nguyên lý làm việc của máy như sau:Đóng động cơ(E),bơm cao áp D làm việc hút chất lỏng từ bể chứa G qua đường ống dẫn 18 tạo nên dòng chất lỏng cao áp theo ống dẫn 16 đến bộ phân phối B. Dòng chất lỏng cao áp này hiệu chỉnh để đảm bảo áp suất yêu cầu nhờ các bình chứa khí nén 17 của hệ thống hiệu chỉnh áp suất C. Máy ép làm việc có 3 trạng thái:khi muốn đầu máy nâng lên ta kéo tay gạt lên vị trí 1 van a và C đóng, van b và d mở. Dòng chất lỏng cao áp đi theo đường 16-15-12 vào xi lanh nâng 8 đưa pistông 9 đi lên thông qua xà trên 10 và những trụ 7 sẽ đưa xà dưới mang đầu ép 3 đi lên trượt theo những trụ dẫn hướng 2.Đầu ép đi lên pistông ép 4 sẽ đẩy dòng chất lỏng trong xi lanh ép 6 theo đường 11-14-13 về bể chứa chất lỏng G.cũng cách phân tích tương tự đối với trạng thái làm việc dừng và đi xuống tương ứng vị trí tay gạt.

Để tạo áp lực ép lớn trong các máy dập thủy lực thường dùng bộ khuyếch đại áp suất với 2 xi lanh : xi lanh hơi (1)và xi lanh dầu(3)pistông (2) có 2 phần đường kính khác nhau ,phần nằm trong xi lanh hơi có đường kính lớn (D)và phần nằm trong xi lanh dầu có đường kính bé(d). Với áp suất hơi P1, áp suất dầu(P2)được tính theo công thức sau:

Máy dập thủy lực có ưu điểm : Lực ép lớn ,chuyển động của đầu ép êm và chính xác,điều khiển hành trình ép và lực ép dễ dàng .Nhược điểm của máy dập thủy lực là chế tạo phức tạp ,bảo dưỡng khó khăn.

- Máy dập ma sát trục vít.

Các máy dập ma sát trục vít có lực ép từ 40 630 tấn . Nguyên ly làm việc của máy

Như sau: Động cơ (1) truyền chuyển động qua bộ truyền đai (2), làm quay trục (4) trên đó có lắp các đĩa ma sát (3)và(5) .Khi nhấn bàn đạp (11) cần điều khiển (10) đi lên,đẩy trục(4) dịch chuyển sang phải và đĩa ma sát (3) tiếp xúc với bánh ma sát (6) làm trục vit quay theo chiều đưa đầu búa đi xuống . Khi đến vị trí cuối của hành trình ép , vấu (8) tỳ vaò cử (9) làm cho cần điều khiển (10)đi xuống , đẩy trục (4) qua trái và đĩa ma sát (5) tỳ vào bánh ma sát (6) làm trục vét quay theo chiều ngược lại,đưa đầu trượt đi lên , đến cử hành trình(7) cần (10) lại được nhấc lên trục (4) được đẩy sang phải , lặp lại quá trình trên. Máy dập ma sát có chuyển động đầu , trượt êm tốc độ ép không lớn nên kim loại biến dạng triệt để hơn so với máy búa , hành trình làm việc điều chỉnh trong phạm vi khá rộng.

...................................................

CHỌN MÁY THIẾT KẾ

2.3.1 Phân tích các yêu cầu kỹ thuật

Hiện nay những thiết bị dùng trong dập nguội có nhiều chủng loại phù hợp với từng yêu cầu công nghệ khác nhau trong ngành gia công áp lực . Ơ đây ta phải thiết kế máy đột dập phục vụ cho quy trình công nghệ sản xuất chấn lưu mà cụ thể là dùng cho các nguyên công đột ,cắt các loại tôn mà trong các chủng loại máy hay được sử dụng rộng rãi là chủng loại máy ép lệch tâm và trục khuỷu.

Nguyên lý làm việc của hai chủng loại máy này hoàn toàn tương tự nhau đều sử dụng cơ cấu tay quay thanh truyền trong truyền động cơ khí để biến đổi chuyển động quay của trục lệch tâm hay trục khuỷu thành chuyển động đi lại của đầu trượt để thực hiện nhiều nguyên công trong công nghệ dập tấm như cắt hình ,đột lỗ ,dập sâu uốn ...nhưng chủng loại máy ép dùng trục lệch tâm có hành trình làm việc của đầu ép nhỏ và lực ép bé hơn so với máy ép trục khuỷu .Vì vậy ,ta chọn phương án là thiết kế máy ép trục khuỷu

Các loại máy ép

Dựa vào các kiểu thân máy , người ta chia ra làm hai kiểu: Thân hở và thân kín

+Kiểu thân hở: Là kiểu thân máy có dạng chữ E có ưu điểm là gọn nhẹ, mở rộng được phạm vi, đưa phôi cả ba phía bàn máy .Kiểu này thường có lực dập không lớn hơn 100 tấn còn khi yêu cầu lực dập lớn hơn nữa người ta dùng kiểu thân kín. Thân máy được liên kết với nhau bằng kết cấu hàn hay bulông giàng.

+Kiểu thân kín có độ cứng nòng cao: Thân máy bị biến dạng khi có tải trọng , sản phẩm dập ra có độ chính xác cao. Việc đưa phôi vào máy thực hiện 2 phía trước sau. Ngoài việc phân loại trên, thân máy còn chia làm 2 kiểu: một trục và hai trục.

+Thân máy kiểu một trục : Là dạng thân máy có bộ phận truyền động nằm về một phía của thân máy(hình 2-4 a) biên máy mang đầu trượt nằm ngoài gối đỡ của thân máy,gọi là thân máy có trục công xôn. Nhược điểm của loại thân máy này là độ cứng của trục chính

......................................

3.1.2 Nguyên lý làm việc của máy ép trục khuỷu :

Qua sơ đồ động ta thấy : Khi mở máy mô tơ 1 quay và truyền động đến bộ truyền bánh đai và ở đầu phải của trục I có lắp bánh răng nhỏ (2) được ăn khớp với bánh răng ở trục II ( trục khuỷu ) khi chưa sử dụng cơ cấu điều khiển thì bộ phận ly hợp (3) chưa làm việc lúc đó bánh răng lớn quay trên trục chính (trục khuỷu).Trục chính vẫn đứng yên , trục chính quay khi ta yêu cầu động tác đột dập, bằng cách điều khiển bộ phận điều khiển, thông qua bộ phận này cơ cấu ly hợp làm việc ,chuyển động quay của bánh đà sẽ được truyền tới trục chính .Khi trục chính quay thì đầu trượt (6) sẽ được thực hiện chuyển động tịnh tiến trong máng dẫn rãnh trượt (4) .Phanh (8) gài trên trục khuỷu để giữ cho đầu trượt dừng lại ở điểm chết trên sau khi ly hợp đã ra khớp, hoặc khi đầu trượt dừng lại ở một vị trí bất kì lại có thể rơi theo trọng lượng.

3.2 THIẾT KẾ ĐỘNG HỌC MÁY

3.2.1 Các số liệu ban đầu

Thiết kế máy ép trục khuỷu thân hở có lực ép danh nghĩa P = 6o tấn

Tra bảng (1-1) tính năng kỹ thuật của máy ép trục khuỷu đơn động loại thân hở (TCVN 1086-71) [6]

Hành trình đầu trượt S =100 mm

Số hành trình đầu trượt trong 1 phút n = 52 lần / phút

Khoảng cách từ đầu trục của đầu trượt đến thân máy C = 260 mm

Khoảng cách lớn nhất giữa bàn và đầu trượt khi đầu trượt ở vị trí thấp nhất

H = 340 mm

Khoảng cách giữa 2 sống trượt A = 340 mm

Khoảng điều chỉnh giữa bàn và đầu trượt là : 80 mm

Chiều dày tấm lót dưới khuôn dập : h = 80 mm

Độ nghiêng thân máy : 300

Dựa vào các số liệu ,tính năng kỹ thuật của máy ta đi tính và thiết kế động học máy gồm :hành trình và tốc độ đầu trượt

.............................................

Khi sử dụng phanh cần chú ý một số trường hợp hư hỏng của phanh để tìm ra cách khắc phục cho tốt.

Phải có khoảng cách nhất định khi phanh chưa làm việc để đảm bảo cho phanh khỏi bị bó sát gây phát sinh ma sát lớn khi máy đang công tác.

+Kiểm tra kỹ hệ thống dây đai phanh định kỳ vì dây đai phanh bằng cao su chống hỏng theo thời gian.

+ Khi má phanh có dầu bẩn thì dùng dầu hoả rửa sạch và lau khô để đảm bảo trục dừng đúng vị trí cao nhất.

6.3 THIẾT KẾ THANH TRUYỀN.

6.3.1 Điều kiện làm việc và vật liệu chế tạo.

Thanh truyền là một chi tiết nối giữa trục khuỷu và đầu trượt nhằm biến chuyển động quay của trục khuỷu thành chuyển động tịnh tiến của đầu trượt.

Trong quá trình làm việc thanh truyền chịu tác dụng của các lực sau.

Lực ép.

Lực quán tính chuyển động tịnh tiến của đầu trượt.

Lực quán tính của thanh truyền.

Dưới tác dụng của các lực đó thanh truyền bị uốn,uốn dọc,uốn ngang,đầu nhỏ thanh truyền bị biến dạng méo,nắp đầu to bị uốn và kéo.

Khi máy ép làm việc,các lực trên thay đổi theo chu kỳ,vì vậy tải trọng trên thanh truyền là tải trọng động.Do đó tính toán thanh truyền phải có hệ số an toàn hợp lý.

Chọn vật liệu chế tạo thanh truyền là thép cacbon 45.

6.3.2 Kết cấu thanh truyền.

Thanh truyền được chia thành 3 phần:

Đầu nhỏ thanh truyền lắp với đầu trượt.

Đầu to thanh truyền lắp với chốt khuỷu.

Thân thanh truyền nối đầu nhỏ và đầu to.

Đối với thanh truyền (tay biên ) của máy ép,đầu nhỏ của tay biên kết cấu giống vít me để có thể thay đổi chiều cao kín của máy để có thể phù hợp với những chiều cao khuôn khác nhau.

6.3.3 Tính toán sức bền của thanh truyền:

Tính vít me.

Vít me chính là đầu nhỏ của thanh truyền chịu tác dụng của các lực:

+ Lực quán tính của nhóm đầu trượt: Pqt

+ Lực ép để làm biến dạng và cắt vật liệu : Pc

Như ta đã tính ở phần động lực học thì lực tổng cộng tác dụng lên thanh truyền là : Ptt= 602604,7369 N.

(Chính bằng lực danh nghĩa)

Ở đây ta phải tính toán ở thời điểm tải trọng tác dụng lên vít me là tối đa đối với góc quay : a=300

Ta có công thức tính toán đường kính của ren d theo sức bền ren, áp lực tác dụng lên mặt ren:

.................................................

CHƯƠNG V

THIẾT KẾ CÁC KẾT CẤU MÁY CHÍNH

5.1 TÍNH CHỌN CÔNG SUẤT ĐỘNG CƠ VÀ PHÂN PHỐI TỶ SỐ TRUYỀN

5.1.1 Tính chọn động cơ điện

Việc chọn động cơ điện cho máy là một vấn đề quan trọng trong việc thiết kế để cho động cơ không bị làm việc quá tải, tổn hao năng lượng, làm giảm tuổi thọ của động cơ. Vì vậy, tiến trình tính toán động cơ điện sao cho có số vòng quay thích hợp, để đảm bảo yêu cầu này ta cần tính công suất máy.

Nd = ( Pdn + Q ).Vd.

Trong đo: Nd : Công suất dập.

pdn :Lực dập danh nghĩa Pdn=60 tấn.

Q : Lực phanh.

Vd : Vận tốc dập.

Trong cơ cấu trục khuỷu thanh truyền thì ứng với mỗi góc quay khác nhau thì vận tốc dập khác nhau nên ta tính công suất của máy theo vận tốc trung bình.

Trong đó : S = 100 mm = 0,1 m : Hành trình dập.

n = 52 lần / phút : Số lần dập trong gian một phút.

Lực phanh được tính theo công thức:

Ta có công thức tính lực quán tính của đầu trượt :

Pqt = - MRv2cosa.

Lực quán tính phụ thuộc vào góc quay a.

Đối với máy ép trục khuỷu lực đập danh nghĩa ứng với góc quay trục khuỷu a = ( 5- 300) tính từ điểm chết dưới của đầu trượt ngược với chiều chuyển động đi xuống của nó.

Do đó, để lực quán tính lớn nhất khi cosa lớn nhất. Cosa lớn nhất khi a nhỏ nhất nên ta chọn a = 50.

Nên lực phanh được tính với a = 50 :

Q = 292,5.9,8 + 292,5.0,5.(5,44)2.(cos50 + 0,1.cos100) =7604 (N).

Þ Công suất dập là: Nd = (63.103 + 7604).0,0866= 6119 (W).

Xác định công suất động cơ điện.

Ta có công thức:

Với hd = h1. h2. h34 : Hiệu suất của máy.

Trong đó: h1 = 0,94 : Hiệu suất của bộ truyền đai.

h2 = 0,97 : Hiệu suất của bộ truyền bánh răng.

h3 = 0,985 : Hiệu suất của một cặp ổ trượt.

Þ hd = 0,94.0,97.(0,985)4 = 0,858

[ 324] theo trang 139 ,[2] chọn động cơ điện không đồng bộ 3 pha có ký hiệu AOP2 - 51 - 4 có:

Công suất N = 7,5 KW.

Số vòng quay : n = 1460 vòng/ phút.

Hiệu suất động cơ hđc = 0,88

5.1.2. Phân phối tỷ số truyền.

Ta có tỷ số truyền chung của máy:

Do cơ cấu làm việc của máy là trục khuỷu thanh truyền con trượt nên số vòng quay của trục khuỷu cũng chính là số lần trượt của con trượt trong thời gian 1 phút.

Nên im = iđ.ibr

Trong đó : iđ : Tỷ số truyền của bộ truyền đai.

ibr : Tỷ số truyền của bộ truyền bánh răng.

[2-2] theo trang 32 ,[2]Þ iđ = 2 ÷ 6

Chọn iđ = 5,5

.................................................

7.1.3 Mài bằng máy mài phẳng

Sau khi gia công khuôn bằng máy CNC xong đem sang máy mài phẳng ta tiến hành mài nhiều lần cho tới khi khuôn đạt được độ bóng Ra = 0,63mm

7.1.4 Nhiệt luyện

Khuôn được tiến hành các công đoạn ở trên xong .Để cho khuôn làm việc tăng thêm tuổi thọ và khuôn không bị dập,bị tè trong khi làm việc ta phải đem khuôn nhiệt luyện đạt được độ cứng 75HRC

7.1.5 Yêu cầu kỹ thuật

Đảm bảo khe hẻ cho phép

Cạnh khuôn trên và khuôn dưới phải sắt bén

MỤC LỤC

CHƯƠNG I Trang

GIỚI THIỆU VỀ CÁC PHƯƠNG PHÁP GIA CÔNG ÁP LỰC....... 1

1.1 THỰC CHẤT, ĐẶC ĐIỂM CỦA GIA CÔNG ÁP LỰC................. 1

1.1.1 Thực chất ..................................................................................... 1

1.1.2 Đặc điểm....................................................................................... 1

1.2 KHÁI NIỆM VỀ BIẾN DẠNG DẺO KIM LOẠI............................ 1

1.2.1 Biến dạng dẻo của kim loại........................................................... 1

1.2.2 Các yếu tố ảnh hưởng đến tính dẻo và biến dạng của kim loại.... 3

1.3 CÁC PHƯƠNG PHÁP GIA CÔNG KIM LOẠI BẰNG ÁP LỰC... 4

1.3.1 Cán kim loại................................................................................. 4

1.3.6 Công nghệ dập tấm .................................................................... 13

CHƯƠNG II

GIỚI THIỆU VỀ CÁC LOẠI MÁY DẬP

VÀ PHƯƠNG ÁN THIẾT KẾ...........................8

2.1 ĐỊNH NGHĨA VÀ ỨNG DỤNG CỦA MÁY DẬP..........................8

2.1.1 Định nghĩa:................................................................................... 8

2.1.2 Ứng dụng của máy dập:................................................................ 8

2.2 CÁC LOẠI MÁY DẬP THƯỜNG DÙNG................................... 8

2.2.1 Máy dập trục khuỷu..................................................................... 8

2.2.2 Máy dập thuỷ lực....................................................................... 10

2.2.3 Máy dập ma sát trục vít ............................................................ 11

2.3 CHỌN MÁY THIẾT KẾ............................................................... 12

2.3.1 Phân tích các yêu cầu kỷ thuật................................................... 12

2.3.2 Phân tích các kết cấu máy........................................................... 14

2.3.4 Chọn phương án thiết kế............................................................ 16

CHƯƠNG III

TÍNH TOÁN ĐỘNG LỰC HỌC VÀ TĨNH HỌC CƠ CẤU KHUỶU - BIÊN - ĐẦU TRƯỢT. ...................................................... 18

3.1 CẤU TẠO VÀ NGUYÊN TẮC LÀM VIỆC................................. 18

3.1.1 Sơ đồ động của máy ép trục khuỷu :.......................................... 18

3.1.2 Nguyên lý làm việc của máy ép trục khuỷu :.............................. 19

3.2 THIẾT KẾ ĐỘNG HỌC MÁY...................................................... 19

3.2.1 Các số liệu ban đầu..................................................................... 19

3.2.2.Hành trình và tốc độ đầu trượt................................................... 20

CHƯƠNG IV

TÍNH TOÁN ĐỘNG LỰC HỌC MÁY.............. 26

4.1 LỰC ÉP DANH NGHĨA VÀ LỰC ÉP CHO

PHÉP CỦA ĐẦU TRƯỢT............................................................ 26

4.2. PHÂN TÍCH LỰC TRÊN CƠ CẤU :........................................... 26

4.3.KẾT QUẢ TÍNH TOÁN LỰC MOMEN TÁC

DỤNG LÊN CƠ CẤU :...................................................................... 28

CHƯƠNG V

THIẾT KẾ CÁC KẾT CẤU MÁY................................................... 30

5.1 TÍNH CHỌN CÔNG SUẤT ĐỘNG CƠ VÀ PHÂN PHỐI TỶ SỐ TRUYỀN 30

5.1.1 Tính chọn động cơ điện.............................................................. 30

5.1.2 Phân phối tỷ số truyền............................................................... 31

5.2 THIẾT KẾ BỘ TRUYỀN.............................................................. 32

5.2.1 Thiết kế bộ truyền đai................................................................. 32

5.2.2. Thiết kế bộ truyền bánh răng..................................................... 37

5.3 TÍNH VÀ THIẾT KẾ TRỤC......................................................... 42

5.3.1 Thiết kế trục I............................................................................ 42

5.3.2 Thiết kế trục II ( trục khuỷu)...................................................... 50

5.3.3 Kiểm tra trục khuỷu theo hệ số an toàn:..................................... 58

5.3.4 Thiết kế bộ phận gối đở:............................................................. 62

CHƯƠNG VI

THIẾT KẾ HỆ THỐNG ĐIỀU KHIỂN. HỆ THỐNG PHANH AN TOÀN.THANH TRUYỀN VÀ HỆ THỐNG ĐIỆN..................................................... 66

6.1 THIẾT KẾ HỆ THỐNG ĐIỀU KHIỂN......................................... 66

6.1.1 Tính ly hợp................................................................................. 66

6.1.2 Tính then xoay........................................................................... 67

6.1.3 Bộ phận điều khiển..................................................................... 68

6.2 THIẾT KẾ HỆ THỐNG PHANH.................................................. 71

6.2.1 Tác dụng của phanh................................................................... 71

6.2.2 Kết cấu phanh............................................................................ 72

6.2.3 Nguyên tắc hoạt động................................................................. 72

6.2.4 Tính gần đúng lực phanh............................................................ 73

6.3 THIẾT KẾ THANH TRUYỀN...................................................... 75

6.3.1 Điều kiện làm việc và vật liệu chế tạo......................................... 75

6.3.2 Kết cấu thanh truyền.................................................................. 75

6.3.3 Tính toán sức bền của thanh truyền:........................................... 75

6.3.4 Tính sức bền tay biên.................................................................. 77

6.4 THIẾT KẾ HỆ THỐNG ĐIỆN...................................................... 81

6.4.1 Sơ đồ nguyên lý.......................................................................... 81

6.4.2 Nguyên lý làm việc..................................................................... 81

CHƯƠNG VII

THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG KHUÔN

7.1. QUY TRÌNH CÔNG NGHỆ GIA CÔNG KHUÔN...................... 83

7.1.1chọn vật liệu. .............................................................................. 83

7.1.2.Viết chương trình gia công trên máy CNC. ................................ 85

7.1.3.Mài trên máy mài phẳng. ........................................................... 85

7.1.4.Nhiệt luyện. ............................................................................... 87

7.1.5.Yêu cầu kỹ thuật. ...................................................................... 88

TÀI LIỆU THAM KHẢO

[1]TÚ YÊN “CÔNG NGHỆ DẬP NGUỘI “ NHÀ XUẤT BẢN KHOA HỌC và KỸ THUẬT HÀ NỘI 1974

[2]NGUYỄN VĂN LẪM .NGUYỄN TRỌNG HIỆP “TKCTM” NHÀ XUẤT BẢN GIÁO DỤC 1998

[3]đinh gia tường .tạ khánh lâm “nguyên lý máy”nhà xuất bản khoa học và kỹ thuật

[4]NINH ĐỨC TỐN”DUNG SAI VÀ LẮP GHÉP”NHÀ XUẤT BẢN GIÁO DỤC

[5]LÊ CÔNG DƯỠNG VÀ CÁC TÁC GIA”KIM LOẠI HỌC “ĐẠI HỌC BÁCH KHOA HÀ NỘI 1986

[6]nguyễn văn hồng “máy rèn dập “nhà xuất bản khoa học và kỹ thuật hà nội 1987

[7]PHẠM MINH TUẤN”ĐỘNG CƠ ĐỐT TRONG “NHÀ XUẤT BẢN KHOA HỌC VÀ KỶ THUẬT HÀ NỘI 1999

[8]trần văn địch “Thiết kế đồ án CNCTM”NHÀ XUẤT BẢN KHOA HỌC VÀ KỸ THUẬT HÀ NỘI 2001

[9]nguyễn đắc lộc và các tác giả”cnctm”(tẬP 1,2) NHÀ XUẤT BẢN KHOA HỌC VÀ KỶ THUẬT

[10]CHÂU MẠNH LỰC “CÔNG NGHỆ GIA CÔNG TRÊN MÁY CNC”NXB ĐẠI HỌC ĐÀ NẴNG ĐÀ NẴNG 2001

LỜI NÓI ĐẦU

Nền công nghiệp trên thế giới hiện nay đã và đang phát triển, thay đổi ào ạt. Trong khi đó, nước ta mới chỉ ở trong giai đoạn công nghiệp hóa, hiện đại hóa. Để tồn tại và kịp theo sự phát triển của thế giới, chúng ta cần phải đổi mới và tận dụng tất cả những gì hiện có. Trong đó nghành Chế tạo tạo máy là một ngành then chốt đi đầu trong công cuộc cơ khí hóa của nước nhà.

Qua thời gian dài học tập, nghiên cứu lý thuyết và thực tế cùng với sự hướng dẫn, giúp đỡ nhiệt tình của thầy giáo Nguyễn Đắc Lực cũng như các thầy cô giáo trong ngành chế tạo máy thuộc khoa cơ khí. Em đã được nhận nhiệm vụ thiết kế Máy ép trục khuỷu 60T làm đề tài tốt nghiệp của mình.

Sau 14 tuần thực hiện được sự hướng dẫn của thầy Nguyễn Đắc Lực đến nay đồ án tốt nghiệp của em đã hoàn thành. Tuy nhiên thời gian thiết kế có hạn và những kinh nghiệm chưa đầy đủ của bản thân nên đồ án không tránh khỏi những sai sót. Mong các quí thầy cô giáo các bạn bè đóng góp ý kiến để đồ án được hoàn thiện hơn.

Em xin chân thành cảm ơn thầy giáo hướng dần, các thầy cô giáo bộ môn chế tạo máy cùng các cán bộ kỹ thuật Xí Nghiệp sản xuất khung và lắp ráp xe 2 bánh gắn máy 520 núi thành đã tạo điều kiện giúp đỡ em hoàn thành đồ án này.

THIẾT KẾ MÁY DẬP TRỤC KHUỶU 60 TẤN , thuyết minh THIẾT KẾ MÁY DẬP TRỤC KHUỶU 60 TẤN , động học MÁY DẬP TRỤC KHUỶU 60 TẤN , kết cấu MÁY DẬP TRỤC KHUỶU 60 TẤN , nguyên lý MÁY DẬP TRỤC KHUỶU 60 TẤN , cấu tạo MÁY DẬP TRỤC KHUỶU 60 TẤN , quy trình sản xuất MÁY DẬP TRỤC KHUỶU 60 TẤN ,