THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG NẮP NHỎ, đồ án môn học công nghệ chế tạo máy, bài tập lớn công nghệ chế tạo máy, thiết kế quy trình công nghệ gia công chi tiết

MỤC LỤC THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG NẮP NHỎ

Lời nói đầu....................................................................................... 1

Lời cảm ơn.......................................................................................2

Nhận xét của giáo viên hướng dẫn......................................................3

Nhận xét của hội đồng bảo vệ.............................................................4

PHẦN I:PHÂN TÍCH SẢN PHẨM..................................................................7

1.Phân tích tính năng,công dụng của CTGC............................................7

2.Phân tích vật liệu chế tạo CTGC...........................................................7

3.Phân tích độ chính xác gia công..........................................................7

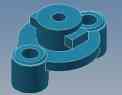

4.Phân tích hình dáng,kết cấu của CTGC.................................................9

PHẦN II:BIỆN LUẬN DẠNG SẢN XUẤT......................................................................10

1.Tính thể tích của CTGC........................................................................10

2.Tra bảng xác định trọng lượng riêng của vật liệu......................................10

3.Tính khối lượng chi tiết...........................................................................10

4.Tra bảng xác định sản lượng hàng năm...................................................10

PHẦN III:PHÂN TÍCH VIỆC CHỌN PHÔI VÀ PHƯƠNG PHÁP CHẾ TẠO PHÔI,LƯỢNG DƯ GIA CÔNG..........................................................................................................11

1.Phân tích việc để chọn phôi cho chi tiết gia công....................................11

2.Phương pháp chế tạo phôi.....................................................................11

3.Xác định lượng dư tổng cộng cho chi tiết gia công..................................11

4.Yêu cầu kỹ thuật...................................................................................12

PHẦN IV:THIẾT KẾ QUI TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT............................................................................................................13

1.Xác định đường lối công nghệ..............................................................13

2.Chọn phương pháp gia công.................................................................13

3.Chọn chuẩn công nghệ.........................................................................13

4.Bảng qui trình công nghệ gia công cơ....................................................13

PHẦN V:BIỆN LUẬN QUI TRÌNH CÔNG NGHỆ GIA CÔNG CƠ..............................................................................................................14

1.Biện luận thứ tự nguyên công................................................................14

2.Biện luận về chuẩn gia công..................................................................17

3.Biện luận về chế độ cắt.........................................................................19

PHẦN VI:TÍNH TOÁN VÀ THIẾT KẾ ĐỒ GÁ....................................................34

1.Phân tích yêu cầu kỹ thuật của nguyên công khoan-taro ren và nguyên công phay đồng thời hai mặt B và D................................................................................................................34

2.Xác định phương pháp định vị và kẹp chặt............................................34

3.Chọn các chi tiết định vị và kẹp chặt.....................................................34

4.Phương án lắp ghép các chi tiết định vị với chi tiết gia

công......................................................................................................35

5.Tính sai số chuẩn................................................................................35

6.Tính lực kẹp chặt và xác định kích thước cơ cấu kẹp...........................35

7.Chọn phương án gá đặt đồ gá lên máy...............................................36

8.Hướng dẫn sử dụng và bảo quản đồ gá.............................................36

9.Kết luận về đồ gá..............................................................................38

PHẦN VII:KẾT LUẬN

1.Đánh giá về tính kỷ thuật của quá trình công nghệ................................39

2.Đánh giá về tính kỷ thuật của quá trình công nghệ................................39

TÀI LIỆU THAM KHẢO.............................................................................................40

THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG NẮP NHỎ

Phương pháp chế tạo phôi

Xác định phương pháp chế tạo phôi:

Ta có thể chọn nhiều phương án tạo phôi như rèn, đúc, dập, hàn… nhưng với vật liệu gang xám 15- 32 ta nên chọn phương án nào có tính hiệu quả và ít tốn kém hơn.

- Phôi rèn

- Ưu điểm:

- Biến dang kim loại ở thể rắn nên khử được khuyết tật khi đúc như rỗ khí , rỗ co…

- Tổ chức kim loại mịn chắt và ở dạng thớ nên cơ tính cao.phù hợp với những chi tiết làm việc ở tải trọng động, thay đổi

- Nhược điểm: chỉ gia công dược những chi tiết có hìnhdáng đơn giản

- Phôi đúc

- Đúc trong khuôn cát :

- Làm khuôn bằng tay: áp dụng cho việc đúc với dạng sản xuất đơn chiếc hay những chi tiết có kích thước lớn,độ chính xác và năng xuất phụ thuộc tay nghề thợ.

- Làm khuôn bằng máy: áp dụng cho đúc hàng loạtvừa và hàng khối, năng xuất và độ chính xác cao

- Đúc trong khuôn kim loại;

- Ưu điểm:

- Chất lượng vật đúccó dộ chính xác ,độ đồng chất và chất lượng bề mặt tương đối cao

- Khuôn được sử dụng nhiều lần

- Tự động hóa các qui trình tháo, lắp, kẹp khuôn…

- Phù hợp với các dạng sản xuấthàng loạt lớn giá thành vật đúc rẻ

- Nhược điểm : chỉ đúc được những chi tiết có hình dáng đơn giản

- Đúc áp lực:

- Ưu điểm: Kim loại lỏng điền đầy nhanh,chất lượnh vật đúc cao . thích hợp với chế tạo những chi tiết thành mỏng

- Nhược điểm: Thiết bị phức tạp, chi tiết có hình dáng đơn giản và kích thước nhỏ

- Đúc li tâm:

- Ưu điểm:

- Không cần lõi khi đúc vật tròn xoay rỗng

- Do tác dụng của lực li tâm nên kim loại điền đầy vào khuôn tốt

- Tổ chức kim loại mịn chắc ,không bị rõ co, rõ khí

- Nhược điểm: Chỉ đúc được chi tiết tròn xoay.

Kết luận: Tham khảo qua một số phương pháp tạo phôi như trên, ta trọn phương pháp đúc trong khuôn cát làm khuôn bằng máy ,mẫu kim loại.

Độ dốc thoát khuôn : 1 độ

Bán kính góc lượn: 4,5 và 6mm.

Nhiệt độ nung khuôn 150 -250

Độ co kim loại: 1,5%

Hổn hợp làm khuôn thường là cát 5% ,cát áo 60% , đất sét 5% ,mùn cưa 5%, mật mía 2% ,bột than 2%, nước…

Khuôn tươi độ ẩm 8%

Đúc với cấp chính xác : cấp I

Sử dụng búa phá đậu hơi ,đậu ngót rồi dùng máy phun cát làm sạch bề mặt ngoại của phôi đúc.

Bản 2.1 Vẽ khuôn đúc: