HỘP GIẢM TỐC 2 CẤP BÁNH RĂNG CÔN TRỤ ĂN KHỚP VỚI BÁNH RĂNG THẲNG ĐƯỜNG KÍNH TRỤC DẪN O53

,bánh răng nghiêng, hộp giảm tốc đồng trục, khai triển, thuyết minh hộp giảm tốc

A. Chọn động cơ và phân phối tỷ số truyền .. 2

I . Xác định công suất cần thiết , số vòng quay sơ bộ hợp lý của động cơ điện và chọn động cơ điện: 2

II. Xác định tỉ số truyền động U của toàn bộ hệ thống và phân phối tỷ số truyền cho từng bộ truyền của hệ thống dẫn động , lập bảng công suất , mô men xoắn , số vòng quay trên các trục: 4

B. Thiết kế các bộ truyền. 6

I. Chọn vật liệu: 6

II. Xác định ứng suất cho phép: 7

III. Tính bộ truyền cấp nhanh. 9

IV. Tính bộ truyền cấp chậm bộ truyền bánh răng trụ răng ngiêng : 15

B. thiết kế bộ truyền ngoài 20

C. Thiết kế trục và then . 24

i . Chọn vật liệu. 24

II.Tính thiết kế trục về độ bền. 25

III. Tính mối ghép then . 39

IV. Tính kiểm nghiệm trục về độ bền mỏi 42

II.Tính kiểm nghiệm trục về độ bền tĩnh. 45

D. ổ lăn. 47

I. Tính ổ lăn cho trục I 47

II.Tính cho trục 2. 50

II. Tính cho trục III. 53

E. Nối trục đàn hồi 57

G.Tính kết cấu vỏ hộp. 58

I.Vỏ hộp. 58

H. Bôi trơn hộp giảm tốc. 62

I. Các phương pháp bôi trơn trong và ngoài hộp giảm tốc. 62

k- Xác định và chọn các kiểu lắp. 64

M- phương pháp lắp ráp hộp giảm tốc. 67

I-Phương pháp lắp ráp các tiết máy trên trục. 67

II- Phương pháp điều chỉnh sự ăn khớp bộ truyền . 68

III.Phương pháp điều chỉnh khe hở các ổ lăn. 68

Tài liệu tham khảo. 69

A. CHỌN ĐỘNG CƠ VÀ PHÂN PHỐI TỶ SỐ TRUYỀN

I . Xác định công suất cần thiết , số vòng quay sơ bộ hợp lý của động cơ điện và chọn động cơ điện:

- Công suất cần thiết được xác định theo công thức:

Trong đó: P là công suất cần thiết trên trục động cơ(kW).

Ptd là công suất tính toán trên trục máy công tác (kW).

h là hiệu suất truyền động.

- Hiệu suất truyền động: h = hTBr . hCBr. (hOl)3. hX

Trong đó: hOl là hiệu suất của một cặp ổ lăn.

h là hiệu suất của bộ truyền bánh răng côn.

h là hiệu suất của bộ truyền bánh răng trụ.

hX là hiệu suất của bộ truyền xích.

Thay số:

h = 0,97 . 0,96 . (0,99)3 . (0,90)2= 0,73

- Tính Pt :

+ Trước hết ta phải xác định tính chất làm việc của động cơ

ts =

+Xác định P1 , P2 :

Ta có lực kéo lớn nhất tác dụng lên băng tải là :

Fmax= 9000 (N)

VB = 0,4 (m/s)

P1 = (kw)

Vì P tỉ lệ bậc nhất với T nên ta có:

P2 = 0,8P1 = 0,8 . 7,2 = 5,76 (kw)

t1 = 4(h)

t1 = 3(h) Thay số ta có

(kw)

Pt = Ptd = 6,6(kw)

Þ Pct = = 9(kw)

-Xác định số vòng quay sơ bộ hợp lý của động cơ điện.

+ Tính số vòng quay của trục tang :

nlv = = 22(v/p)

+Tỉ số truyền của cơ cấu : Ut =

Theo bảng 2- 4 Trang 21/ tập 1, ta chọn sơ bộ

Un =Ux = 3

Uh = 20

Ut = 20 . 3 = 60

+Số vòng quay sơ bộ của động cơ:

n =

Trong đó: n là số vòng quay đồng bộ.

n là số vòng quay của trục máy công tác ở đây là trục tang.

U là tỷ số truyền của toàn bộ hệ thống.

+ Thay số :

n = 22.60= 1320 (v/p)

chọn n = 1500 (v /p)

+ Chọn quy cách động cơ:

- Với những số liệu đã tính được kết hợp với yêu cầu mở máy và phương pháp lắp đặt động cơ tra bảng ta được động cơ với ký hiệu:

4A123M4Y3

Với: P = 11(kw)

n = 1458 (v/p)

cosj = 0,87

h = 87,5%

Ndb= 1500(v/p)

- Kiểm tra momel mở máy:

(Vậy điều kiện mở máy được bảo đảm)

- Kiểm tra momel quá tải:

(Vậy điều kiện quá tải được bảo đảm)

II. Xác định tỉ số truyền động U của toàn bộ hệ thống và phân phối tỷ số truyền cho từng bộ truyền của hệ thống dẫn động , lập bảng công suất , mô men xoắn , số vòng quay trên các trục:

- Xác định tỷ số truyền U của hệ thống dẫn động

Ut =

Trong đó: n là số vòng quay của động cơ.

n là số vòng quay của trục tang.

Thay số Ut = 66,3

- Phân phối tỷ số truyền của hệ dẫn động U cho các bộ truyền

Bộ truyền ngoài là bộ truyền xích ta chọn

Từ đó ta có :

20 Dựa vào sơ đồ hình 3-21 trang 45 TKCTM tập 1 với

Uh = 18

4,5

Mà U với

U là tỷ số truyền của cặp bánh răng cấp nhanh

U là tỷ số truyền của bộ truyền cấp chậm

Do đó : U 4

-Xác định công suất, mô men và số vòng quay trên các trục:

+ Dựa vào sơ đồ dẫn động ta có :

* Trục I

P 8,9(Kw)

n1 =ndc/1 = 1458/1 = 1458 (v/p)

58000 (Nmm)

*Trục II

P 8,45(Kw)

n 324(v/p)

248500(Nmm)

*Trục III

P 8(kw)

n3 = n2/U2 = 324/4 = 81 (v/p)

943200(Nmm)

*Trục IV

P 6,5(kw

n4 = n3/Un = 81/3,68 = 22(v/p)

2821590(Nmm)

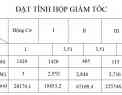

- Dựa vào kết quả tính toán ở trên ta có bảng sau:

|

Trục Thông số |

Động cơ |

1 |

2 |

3 |

4 |

|||||

|

Công suất P |

9,0 |

8,9 |

8,45 |

8 |

6,5 |

|||||

|

Tỷ số truyền U |

|

1 |

4,5 |

4 |

3,68 |

|

||||

|

Số vòng quay n |

1458 |

1458 |

324 |

81 |

22 |

|||||

|

Mô men xoắn T(Nmm) |

58000 |

58000 |

248500 |

943200 |

2821590 |

|||||

B. THIẾT KẾ CÁC BỘ TRUYỀN.

I. Chọn vật liệu:

- Với đặc tính của động cơ cùng với yêu cầu bài ra và quan điểm thống nhất hoá trong thiết kế nên ta chọn vật liệu hai cấp bánh răng như nhau . Theo bảng 6-1 chọn

Bánh nhỏ : Thép 45 tôi cải thiện có

HB = 241 - 285 lấy giá trị

HB1 = 245

sB1 = 850(Mpa)

Bánh lớn : Để tăng khả năng chạy mòn nhiệt luyện với độ rắn mặt răng nhỏ hơn từ 10®15HB nên ta chọn thép 45 tôi cải thiện có

HB = 192®240 lấy giá trị

HB2 = 230

sB2 = 750(Mpa)

sch2 = 450(Mpa)

II. Xác định ứng suất cho phép: