MỤC LỤC:

I/ Chọn động cơ............................................................................................... 3

II- Phân phối tỷ số truyền................................................................................... 4

III- Thiết kế các bộ truyền................................................................................... 5

1- Chọn vật liệu.................................................................................................. 5

2- Xác định ứng xuất cho phép........................................................................... 5

3- Tính toán bộ truyền cấp nhanh....................................................................... 6

4- Tính toán bộ truyền cấp chậm...................................................................... 13

5- Thiết kế bộ truyền xích................................................................................. 20

IV- Tính toán trục của hộp giảm tốc................................................................. 25

1- Chọn vật liệu ............................................................................................... 25

2- Sơ đồ động phân tích lực.............................................................................. 25

3- Xác định sơ bộ đường kính trục.................................................................... 26

4- Xác định chiều dài các trục .......................................................................... 26

5- Xác định chính xác đường kính trục............................................................. 29

6 - Tính kiểm nghiệm trục về độ bền mỏi.......................................................... 33

7 - Kiểm nghiệm trục về độ bền tĩnh ................................................................ 36

IV- Tính toán gối đỡ trục.................................................................................. 40

V- Tính chọn khớp nối ..................................................................................... 45

VI- Kết cấu vỏ hộp........................................................................................... 46

VII- Tính chọn dầu mỡ bôi trơn........................................................................ 51

VIII- xác định và chọn kiểu lắp......................................................................... 53

IX- Phương pháp lắp ráp hộp giảm tốc ........................................................... 55

1- Phương pháp lắp ráp các tiết máy lên trục................................................... 55

2- Phương pháp điều chỉnh ăn khớp bộ truyền................................................. 56

Tài liệu tham khảo ........................................................................................... 57

Phần 1. TÍNH TOÁN HỆ DẪN ĐỘNG

I. Chọn động cơ

.Xác định công suất cần thiết của động cơ

Công suất cần thiết Pct :

Pct =Ptính/h

Với Ptính=9Kw

Hiệu suất hệ dẫn động h :

h = Õ hnib .

Theo sơ đồ đề bài thì : h = hmổ lăn. hkbánh răng. hkhớp nối.hđai..

m : Số cặp ổ lăn (m = 3); k : Số cặp bánh răng (k = 2),Tra bảng 2.3 (tr 94), ta được các hiệu suất: hol= 0,995 ( vì ổ lăn được che kín), hbr= 0,97 , hk=0.99,

hđ = 0,96 (bộ truyền đai để hở )

h = 0,994. 0,972.0,99. 0,96 = 0,89

Công suất tương đương

Ptđ được xác định bằng công thức:

Ptđ (KW)

.Xác định tốc độ đồng bộ của động cơ.

Chọn sơ bộ tỉ số truyền của toàn bộ hệ thống là usb .Theo bảng 2.4(tr 21), truyền động bánh răng trụ hộp giảm tốc 2 cấp, truyền động đai (bộ truyền ngoài):

usb= uh. ung= 15.5 = 75

Số vòng quay của trục máy công tác là nlv =20(vg/ph)

Số vòng quay sơ bộ của động cơ nsbđc:

nsbđc = nlv . usb = 20.75 = 1500 (vg/ph)

.Quy cách động cơ phải thỏa mãn đồng thời : Pđc Pct , nđc » nsb và

Ta có : Pct=10.1Kw; nsb=1500(vg/ph) ;

Theo bảng phụ lục P 1.3 ( trang 236 sách hệ dẫn động cơ khí ). Ta chọn được kiểu động cơ là : 4A132M4Y3

Các thông số kĩ thuật của động cơ như sau :

Pđc=11Kw ; nđc=1458(vg/ph) ;

Kết luận động cơ 4A132M4Y3 có kích thước phù hợp với yêu cầu thiết kế.

II. PHÂN PhốI Tỷ Số TRUYềN

Ta đã biết Tỷ số truyền chung

Chọn uđai =5 Þ uhộp =

Trong đó : unh : Tỉ số truyền cấp nhanh

uch : Tỉ số truyền cấp chậm

Nhưng do trong bộ truyền có dùng hộp giảm tốc là đồng trục thì rất khó phân tỷ số truyền để dùng hết khả năng tải của cấp nhanh (đảm bảo đồng trục ) , cho nên dùng tỷ số truyền cấp nhanh bằng tỷ số truyền cấp chậm

Kết luận : uh = 14.58 ; uch = 3,82 unh = 3,82 ; uđai=5.

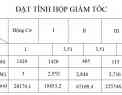

Xác định công xuất, momen và số vòng quay trên các trục.

Tính công suất, mô men, số vòng quay trên các trục (I, II, III, IV) của hệ dẫn động.

Công suất, số vòng quay và mômen trên các trục :

Pct =10.1 kW ; nlv =20 vg/ph.

Trục một:

PI =Pđc . hđ . hol =11 .0,96 . 0,995 = 10,5 KW ;

nI = = 291,6 vg/ph

TI = 9,55. 106. N. mm.

Trục hai:

PII =PI . hbr . hol =10,5 . 0,97 . 0,995 = 10,1 KW;

nII = = 76,34 vg/ph

TII = 9,55. 106. N. mm.

Trục ba:

PIII =PII . hbr . hol =10,1 . 0,97 . 0,995 = 9,7 KW;

nIII = = 20 vg/ph

TIII = 9,55. 106. N. mm.

Mô men Tđc = 9,55. 106. N. mm.

Ta lập được bảng kết quả tính toán sau:

|

Trục Thông số |

đông cơ |

I |

II |

III |

||||

|

Công suất kw |

11 |

10,5 |

10,1 |

9,7 |

||||

|

Tỉ số truyền u |

|

5 |

3,82 |

3,82 |

|

|||

|

Vòng quay n,v/p |

1458 |

291,6 |

76,34 |

20 |

||||

|

Mô men xoắn,T, Nmm |

0,72.105 |

3.105 |

11.105 |

41.105 |

||||

II. TíNH Bộ TRUYềN BáNH RĂNG TRONG HộP GIảM TốC

A.Tính toán bộ truyền cấp chậm (bánh trụ răng thẳng).

1.Chọn vật liệu: (của hai bánh như nhau )

Thép 45 tôi cải thiện,kích thước S£60 đạt độ rắn HB 241 ¸ 285có:

Bánh nhỏ sb3 = 850 MPa ;sch 3 = 580 MPa. Chọn HB3 = 264 (HB)

Bánh lớn : sb4 = 850 Mpa ;sch 4 = 580 MPa. Chọn HB4 =249 (HB)

2. Xác định ứng suất cho phép.

Chọn sơ bộ ZRZVKxH = 1 Þ

SH : Hệ số an toàn khi tính về tiếp xúc. SH =1,1.

: ứng suất tiếp xúc cho phép ứng với số chu kì cơ sở.

Chọn sơ bộ = 1 Þ

SF: Hệ số an toàn khi tính về uốn. SF =1,75.

- Với = 2.HB + 70

s0Flim=1.8.HB1

-Với bánh răng nhỏ3:

=598MPa

s0Flim3=475,2 MPa

- Với bánh răng lớn 4:

=568 MPa

s0Flim4=448,2 MPa

.......................................................................................................

Từ công thức tính WJ và W0J ta có bảng sau:

|

Tiết diện |

Đường kính |

b´h(mm) |

t1(mm) |

W(mm)3 |

W0(mm)3 |

|

I1 |

40 |

Không có |

Không có |

6283.2 |

12566.37 |

|

I3 |

45 |

14´9 |

5,5 |

7611 |

16557 |

|

II2 |

63 |

18´11 |

7 |

19620.3 |

44168.61 |

|

II3 |

63 |

18´11 |

7 |

19620.3 |

44168.61 |

|

III1 |

95 |

Không có |

Không có |

84172.59 |

168345.2 |

|

III2 |

100 |

28´16 |

10 |

86510.77 |

184685.5 |

Từ đó ta xác định được các hệ số saJ ; tmJ và taJ trong bảng như sau:

|

Tiết diện |

M |

W(mm)3 |

W0(mm)3 |

T(Nm) |

sa |

tm =ta

|

|

I1 |

292989,56 |

6283,2 |

12566,37 |

300000 |

46,63 |

11,9 |

|

I3 |

305858,64 |

7611 |

16557 |

300000 |

40 |

9 |

|

II2 |

970582,4 |

19620,3 |

44168,61 |

1100000 |

49,46 |

12,45 |

|

II3 |

1317015,3 |

19620,3 |

44168,61 |

1100000 |

67,1 |

12,45 |

|

III1 |

1029100 |

84172,59 |

168345,2 |

4100000 |

12,22 |

12,17 |

|

III2 |

3571860,8 |

86510,77 |

184685,5 |

4100000 |

41,29 |

11 |

- Xác định hệ số KsdJ và KsaJ đối với các tiết diện nguy hiểm của ba trục ở trên

Theo 10.25 ta có:

KsdJ =

KtdJ =

Trong đó:

Kx- Hệ số tập trung ứng suất do trạng thái bề mặt, nó phụ thuộc vào

phương pháp gia công và độ nhẵn bề mặt

Tra bảng 10.8 trang 197 được Kx= 1,1

KY – Hệ số tăng bền bề mặt

Do không sử dụng phương pháp tăng bền bề mặt do đó ta chọn

KY= 1

Ks; Kt : Hệ số tập trung ứng suất khi uốn và khi xuắn

Tra bảng 10.12 trang 199 với sb = 850(Mpa) cắt bằng dao phay ngón ta chọn được Ks= 2,01

Kt= 1,88

es ; et: Hệ số kích thước kể đến ảnh hưởng của kích thước tiết diện trục đến giới hạn mỏi

Tra bảng 10.10 trang 198 ứng với các đường kính dJ ta lập được bảng sau

|

Tiết diện |

Đường kính |

es |

et |

Ks/es |

Kt/et |

|

I0 |

40 |

0,85 |

0,78 |

2,36 |

2,41 |

|

I3 |

45 |

0,83 |

0,77 |

2,42 |

2,44 |

|

II2 |

63 |

0,78 |

0,74 |

2,58 |

2,54 |

|

II3 |

63 |

0,78 |

0,74 |

2,58 |

2,54 |

|

III1 |

95 |

0,71 |

0,70 |

2,83 |

2,65 |

|

III2 |

100 |

0,70 |

0,70 |

2,87 |

2,68 |

- Xác định hệ số an toàn tại các tiết diện nguy hiểm ở 3 trục

Ks/es ; Kt/et tra bảng 10.11 trang 198 (do lắp căng)

|

Tiết diện |

Đường kính |

Tỷ số Ks/es do |

Tỷ số Kt/et do |

Ksd |

Ktd |

Ss |

St |

S |

||

|

Rãnh then |

Lắp căng |

Rãnh then |

Lắp căng |

|||||||

|

I0 |

40 |

------ |

2,44 |

---- |

1,86 |

2.54 |

1.96 |

2.94 |

12.92 |

2.87 |

|

I3 |

45 |

2,42 |

2,44 |

2,44 |

1,86 |

2.54 |

1.96 |

3.42 |

17.02 |

3.35 |

|

II2 |

63 |

2,58 |

2,97 |

2,54 |

2,28 |

3.07 |

1.77 |

2.34 |

13.69 |

2.31 |

|

II3 |

63 |

2,58 |

2,97 |

2,54 |

2,28 |

3.07 |

2.00 |

2.30 |

12.13 |

2.26 |

|

III1 |

95 |

------ |

2,97 |

------ |

2,28 |

3.07 |

2.04 |

2.26 |

12.19 |

2.22 |

|

III2 |

100 |

2,87 |

2,97 |

2,68 |

2,28 |

3.07 |

2.00 |

2.75 |

13.61 |

2.70 |

Chọn [S] =1,5 Như vậy từ bảng ta thấy tại các tiết diện nguy hiểm S > [S] do vậy thoả mãn điều kiện bền mỏi

VI.Tính kiểm nghiệm trục về độ bền tĩnh

Để đề phòng không bị biến dạng dẻo quá lớn hoặc phá hỏng do quá tải đột ngột ta phải kiểm tra độ bền tĩnh của trục

Công thức kiểm tra theo 10.27 ta có

Trong đó theo 10.28; 10.29; 10.30

Với

*Trục I

Ta có Tmax = 1,3. 300000 = 390000(Nmm)

Mmax =1,3. 305858,6= 397616,18 (Nmm)

d1 = 45(mm)

Thay số liệu trên vao công thức ta được

® Trục I thỏa mãn độ bền tĩnh

*Trục II

Ta có ; Tmax = 1,3. 1100000 = 1430000(Nmm)

Mmax =1,3. 970582,4= 1261757,12 (Nmm)

d1 = 63(mm)

Thay số liệu trên vao công thức ta được:

`

® Trục II thỏa mãn độ bền tĩnh

*Trục III

Ta có ; Tmax = 1,3.4100000 = 5330000(Nmm)

Mmax =1,3. 3571861= 1071558,3(Nmm)

d1 = 100(mm)Thay số liệu trên vao công thức ta được:

® Trục III thỏa mãn độ bền tĩnh

Vậy cả ba trục đều thoả mãn điều kiện bền tĩnh

Phần IV -THIẾT KẾ GỐI ĐỠ TRỤC.

I- Thiết kế gối đỡ cho trục 1.

1-Với tải trọng nhỏ và chỉ chịu lực hướng tâm dùng ổ bi đỡ một dãy cho các gối đỡ của trục một .

2-chọn sơ đồ kích thước ổ.

với kết cấu trục 1 như trình bày ở trên đường kính ngõng trục d=40mm

chọn ổ bi đỡ một dãy cỡ nhẹ 208 (p2.7phụ lục) có đường kính trong d=40mm

đường kính ngoài D=80mm khả năng tải động C=25,6 kN

khả năng tải tĩnh C0=18,1 Kn

3-kiểm nghiệm khả năng tải .

a-khả năng tải động.

Khả năng tải động Cd của ổ được tính theo công thức.

=20,9kN

Q tải trong quy ước Kn,

LTuổi thọ của ổ lăn tính bằng giờ

Lh = 6.300.8 = 14400 (giờ)

L Tuổi thọ tính bằng triệu vòng quay

L = 60.n..Lh/106

L = 60.291,6.14400/106 = 251,942 (triệu vòng)

Bậc của đưòng cong mỏi m=3 đối với ổ bi

+xác định tải trọng quy ước

tảI trọng quy ướcđược tính theo công thức đối với ổ bi đỡ

có do cặp bánh răng thẳng ăn khớp với nhau

(tính toán cho ổ chịu tải lớn nhất (tính toán cho trục 1có ));

hệ số kể đến vòng nào quay (vòng trong quay);

hệ số kể ảnh hưởng của nhiệt độ nhiệt độ t

hệ số kể đến đặc tính của tải trọng (tải tĩnh)(tra bảng 11.3);

Hệ số tải trọng hướng tâm tải trọng dọc trục không ảnh hưởng đến khả năng tải của ổ.

Như vậy theo kết quả tính toán trên ta có

Lên ổ đã trọn đảm bảo khả năng tảI động.

b-khả năng tải tĩnh của ổ

khả năng tải tĩnh của ổ được kiểm tra bởi điều kiện Q0

xét hai giá trị Qt(Tải trọng quy ước)

Qt=Fr=2036,63 N= 2,036 kN

Qt=X0.Fr=0,6.2036,63=1221,978 trong đó X0 hệ số tải trọng hướng tâm(tra bảng 11.6)

Vậy ta có Q0=2,03 kN< C0=18,1 kN vậy khả năng tải tĩnh của ổ được đảm bảo

II- Thiết kế gối đỡ cho trục 2.

1-Với tải trọng trung bình và chỉ chịu lực hướng tâm dùng ổ bi đỡ một dãy cho các gối đỡ của trục hai .

2-chọn sơ bộ kích thước ổ.

với kết cấu trục 2 như trình bày ở trên đường kính ngõng trục d= 60 mm

chọn ổ bi đỡ một dãy cỡ trung 312 (p2.7phụ lục) có đường kính trong d=60mm

đường kính ngoài D=130mm khả năng tải động C=64,1 kN

khả năng tải tĩnhC=49,4 Kn

3-kiểm nghiệm khả năng tải .

a-khả năng tải động.

Khả năng tải động Cd của ổ được tính theo công thức.

=19 kN

Q tải trong quy ước Kn,

LTuổi thọ của ổ lăn tính bằng giờ

Lh = 6.300.8 = 14400 (giờ)

L Tuổi thọ tính bằng triệu vòng quay

L = 60.n..Lh/106

L= 60.76,34.14400/106 = 65,95 (triệu vòng)

Bậc của đưòng cong mỏi m=3 đối với ổ bi

+xác định tải trọng quy ước

tải trọng quy ướcđược tính theo công thức đối với ổ bi đỡ

có do cặp bánh răng thẳng ăn khớp với nhau

(tính toán cho ổ chịu tải lớn nhất (tính toán cho trục 1 có ));hệ số kể đến vòng nào quay (vòng trong quay);

hệ số kể ảnh hưởng của nhiệt độ nhiệt độ t

hệ số kể đến đặc tính của tải trọng (tải tĩnh)(tra bảng 11.3);

Hệ số tải trọng hướng tâm tải trọng dọc trục không ảnh hưởng đến khả năng tải của ổ.

Như vậy theo kết quả tính toán trên ta có

Lên ổ đã trọn đảm bảo khả năng tải động.

b-khả năng tải tĩnh của ổ

khả năng tải tĩnh của ổ được kiểm tra bởi điều kiện Q0

xét hai giá trị Qt(Tải trọng quy ước)

Qt=Fr=10513,8 N= 10,5 kN

Qt=X0.Fr=0,6.10513,8=6308,27 trong đó X0 hệ số tải trọng hướng tâm(tra bảng 11.6)

Vậy ta có Q0=6,3 kN< C0=49,4 kN vậy khả năng tải tĩnh của ổ được đảm bả

III- Thiết kế gối đỡ cho trục 3.

1-Với tải trọng lớn số vòng quay thấp,chịu tải trọng trung bình và chỉ chịu lực hướng tâm dùng ổ bi đỡ một dãy cho các gối đỡ.

2-chọn sơ bộ kích thước ổ.

với kết cấu trục 3 như trình bày ở trên đường kính ngõng trục d=100mm

chọn ổ bi đỡ một dãy trung bình 219 (p2.7phụ lục) có đường kính trong d=100 mm

đường kính ngoài D=170mm khả năng tải động C=85,3 kN

khả năng tảI tĩnh C0=70 kN.

3-kiểm nghiệm khả năng tải .

a-khả năng tải động.

Vì trên trục 3 có lắp nối trục đàn hồi lên ta phải thay đổi lực do nối trục đàn hồi tác động sao cho nó gây nguy hiểm đến trục nhất tức là lấy chiều ngược lại với chiều mà ta đã trọn trong khi tính trục ở trên khi đó ta có sơ đồ

Tính toán tải trọng hướng tâm tác động lên ổ

Tính toán ta thấy ổ B chịu tải trọng lớn nhất

khả năng tải động cd của ổ được tính theo công thức.

trong đó

Q tải trong quy ước kN,

LTuổi thọ của ổ lăn tính bằng giờ

Lh = 6.300.8 = 14400 (giờ)

L Tuổi thọ tính bằng triệu vòng quay

L = 60.n..Lh/10

L = 60.20.14400/106 = 17,28 (triệu vòng)

Bậc của đưòng cong mỏi m=3 đối với ổ bi

tải trọng quy ước được tính theo công thức đối với ổ bi đỡ

có do cặp bánh răng thẳng ăn khớp với nhau

hệ số kể đến vòng nào quay (vòng trong quay);

hệ số kể ảnh hưởng của nhiệt độ nhiệt độ t

hệ số kể đến đặc tính của tải trọng (tải trọng tĩnh)(tra bảng 11.3);

Hệ số tải trọng hướng tâm tải trọng dọc trục không ảnh hưởng đến khả năng tải của ổ.

Như vậy theo kết quả tính toán trên ta có

Lên ổ đã trọn đảm bảo khả năng tảI động.

b-khả năng tải tĩnh của ổ

có

xet hai giá trị Qt

Qt=Fr=54896,59N

Qt=X0.Fr=0,6.54896,59=32937,65 trong đó X0 hệ số tải trọng hướng tâm(tra bảng 11.6)

Vậy để kiểm tra lấy Q0=32937,65N=32,9 kN

Vậy ta có Q0=32,9< C0=70 kN

vậy khả năng tảI tĩnh của ổ được đảm bảo.

phần VI -THIẾT KẾ VỎ HỘP GIẢM TỐC

I-Tính chọn loại khớp nối

Trong nối trục đàn hồi , hai nửa nối trục nối với nhau bằng bộ phận đàn hồi . Nhờ có bộ phận đàn hồi cho nên nối trục đàn hồi có khả năng giảm va đập và chấn độnh . đề phòng cộng hưởng do dao động xoắn gây nên và bù lại độ lệch trục

Theo trên: Mô men xoắn trục III

Mômen xoắn tác dụng lên trục Tr= 0,1.T3= 410000

Đường kính trục III d3 = 40(mm)

Tra bảng 16-10a , 16-10b tập 1 ta được T = 410 (Nm)

|

B=5mm |

D2=20mm |

l=140mm |

l2=15mm |

do=24 mm |

|||

|

B1=42mm |

h=2(mm) |

l1=30(mm) |

l3=36mm |

d1=71(mm) |

|||

|

D0=130mm |

d=40mm |

D=170mm |

dm=95mm |

L=175mm |

|||

|

Z=8 |

nmax=3600 |

D3=28mm |

|

|

|||

nghiệm điều kiện bền của vòng đàn hồi và chốt

+ Điều kiện bền dập của vòng đàn hồi :

s Tra bảng 16.1 ta có đây khớp được nối với guông nên chọn k=3

T: momel xoắn trục I Tr=410000(Nmm) =410.103(Nmm)

dc = d0 = 24(mm)

l5 = l3 = 36(mm)

sd= = 2,73< [s]d = 3 [Mpa].

+ Điều kiện sức bền của chốt .

Với l0= l1+ = 30+36/2 = 48( mm)

su =

Vậy nối trục đã chọn thỏa mãn điều kiện bền dập và bền uốn

II-Chọn kết cấu vỏ hộp giảm tốc

1.Vỏ hộp

Nhiệm vụ của vỏ hộp giảm tốc là bảo đảm vị trí tương đối giữa các chi tiết và bộ phận máy , tiếp nhận tải trọng do các chi tiết lắp trên vỏ truyền đến , đựng dầu bôi trơn , bảo vệ các chi tiết tránh bụi bặm

Vật liệu phổ biến nhất dùng để đúc hộp giảm tốc là gang xám GX 15-32

.Chọn bề mặt lắp ghép giữa nắp và thân

Bề mặt ghép của vỏ hộp (phần trên của vỏ là nắp , phần dưới là thân ) thường đi qua đường tâm các trục , nhờ đó việc lắp ghép các chi tiết sẽ thuận tiện hơn

Bề mặt ghép thường chọn song song với mặt đế

.Xác định các kích thước cơ bản của vỏ hộp

- Chiều dày thân và nắp.

+ Chiều dầy thân hộp d : Xác định theo công thức sau.

d = 0,03.aw +3 =0,03.335 +3=13,05 mm . Lấy d =14( mm.)

+ Chiều dầy nắp hộp d1: d1 = 0,9. d = 0,9. 14 = 13( mm)

- Gân tăng cứng .

+ Chiều dầy gân e : e= (0,8...1).d = (0,8...1).14 =11...14 (mm)

Lấy e = 9( mm.)

+ Chiều cao h : lấy h = 40( mm)

+ Độ dốc lấy bằng 20.

- Các đường kính bulông và vít.

+ Đường kính bulông nền d1 :

d1 > 0,04.aw + 10 = 0,04.335 + 10 = 23,4 (mm)

Lấy d1 = 24( mm) chọn bulông M 24 ( theo TCVN).

+ Đường kính bulông cạnh ổ d2 :

d2 = (0,7...0,8).d1 = (0,7...0,8).24 = 16,8...19,2 mm

Lấy d2 = 18( mm) chọn bulông M18 ( theo TCVN).

+ Đường kính bulông ghép bích nắp và thân d3:

d3 = (0,8...0,9).d2= (0,8...0,9).18 = 14...16( mm)

Lấy d3= 15( mm) chọn bulông M15 theo TCVN .

+ Đường kính vít ghép nắp ổ d4:

d4 = (0,6...0,7).d2 = (0,6...0,7).15 = 9...10(mm)

Lấy d4=10( mm) chọn vít M10 theo TCVN.

+Đường kính vít nắp cửa thăm d5 :

d5 = (0,5...0,6).d2 = (0,5...0,6).15 =7,5...9( mm)

Lấy d5= 8(mm) chọn vít M8 theo TCVN.

- Mặt bích ghép nắp và thân.

+ Chiều dầy bích thân hộp s3:

s3= (1,4...1,8).d3= (1,4...1,8).15 =21...27 [mm] Lấy s3 = 25( mm).

+ Chiều dầy bích nắp hộp S4:

s4= (0,9...1).s3 =22...25

Lấy S4 = 23(mm)

+ Bề rộng bích nắp và thân

K3 = K2- (3 ¸5)mm

Với K2 = E2 + R2+(3 ¸5)mm

E2= 1,6.d2 = 1,6.18=28( mm)

lấy E2 = 24(mm)

R2 = 1,3.d2= 1,3.18 =23( mm) ,

lấy R2= 23( mm)

K2 = E2 + R2+(3 ¸5) mm.= 28 + 23 + (3¸5) =54 ¸ 56 ( mm)

Chọn K2 = 55(mm)

K3 = K2 - (3 ¸5)mm = K2-(3 ¸5) =55 – (3 ¸5) =(50 ¸52) (mm)

Chọn K3 = 50(mm)

- Gối trên vỏ hộp .

Gối trục cần phải đủ độ cứng vững để không ảnh hưởng đến sự làm việc của ổ , để dễ gia công mặt ngoài của tất cả các gối đỡ nằm trong cùng một mặt phẳng . Đường kính ngoài của gối trục được chọn theo đường kính nắp ổ, theo bảng 18-2/2/ ta tra được các kích thước của các gối như sau

|

Kích thước (mm) |

TrụcI |

Trục II |

Trục III |

|

D |

72 |

90 |

140 |

|

D2 |

90 |

110 |

160 |

|

D3 |

115 |

135 |

184 |

+ h xác định theo kết cấu, phụ thuộc tâm lỗ bu lông và kích thước mặt tựa

k ³ 1,2.d2 = 1,2.15 =18(mm) , Lấy k= 18( mm)

f. Đế hộp .

+ Chiều dầy đế hộp khi không có phần lồi s1.

S1 » (1,3…1,5).24 = (1,3…1,5).24 = 31…36( mm)

Chọn S1 = 34(mm)

+ Bề rộng mặt đế hộp: K1 » 3.d1 = 3.24 = 72( mm)

q³ K1 + 2.d = 72 +2.13 = 98( mm)

- Khe hở giữa các chi tiết .

+ Khe hở giữa bánh răng với thành trong hộp.

D ³ ( 1..1,2).d = (1..1,2).13 = 13..15( mm)

Chọn D = 15( mm)

+ Khe hở giữa đỉnh bánh lớn với đáy hộp.

D1 = (3…5). d = (3…5).13 = 39…65( mm)

Chọn D1 = 60 (mm)

+ Khe hở giữa các bánh răng với nhau D> d =10(mm)

Lấy D = 20( mm)

- Số lượng bulông nền.

Z= Lấy Z=6

Sơ bộ chọn L = 950 (mm), B = 550( mm).

Dựa theo bảng 18-5 chọn vít M8x22 có các thông số

C=125 , A=100 , B=75 , A , K=87 , R=12 số lượng 6

+ Một số chi tiết khác

- Cửa thăm.

Để kiểm tra quan sát chi tiết máy trong hộp khi lắp ghép và để đổ dầu vào hộp, trên đỉnh hộp có lắp cửa thăm, cửa thăm được đậy bằng nắp, cửa thăm có kết cấu và kích thước như hình vẽ , theo bảng 18-5/2/ trađược các kích thước của cửa thăm.

Để kiểm tra quan sát chi tiết máy trong hộp khi lắp ghép và để đổ dầu vào hộp, trên đỉnh hộp có lắp cửa thăm, cửa thăm được đậy bằng nắp, cửa thăm có kết cấu và kích thước như hình vẽ , theo bảng 18-5/2/ trađược các kích thước của cửa thăm.

+ Nút tháo dầu

Sau một thời gian làm việc , dầu bôi trơn chứa trong hộp bị bẩn, hoặc bị biến chất , do đó cần phải thay dầu mới, để tháo dầu cũ ở đáy hộp có lỗ tháo dầu, lúc làm việc lỗ tháo dầu được bịt kín bàng nút tháo dầu, kết cấu và kích thước như hình vẽ (các kích thước tra bảng 18-7/2/).

+ Kiểm tra mức dầu.

Để kiểm tra mức dầu trong hộp ta dùng que thăm dầu, que thăm dầu có kích thước và kết cấu như hình vẽ.

+ Chốt định vị .

Mặt ghép giữa nắp và thân nằm trong mặt phẳng chứa đường tâm các trục . Lỗ trụ lắp trên nắp và thân hộp được gia công đồng thời, để đảm bảo vị trí tương đối của nắp và thân trước và sau gia công cũng như khi lắp ghép, ta dùng 2 chốt định vị , nhờ có chốt định vị , khi xiết bulông không bị biến dạng vòng ngoài ổ .

. Bôi trơn hộp giảm tốc

Để giảm mất mát công suất vì ma sát , giảm mài mòn răng , đảm bảo thoát nhiệt tốt và đề phòng các tiết máy bị han rỉ cần phải bôi trơn liên tục các bộ truyền trong hộp giảm tốc

. Các phương pháp bôi trơn trong và ngoài hộp giảm tốc

1. Bôi trơn trong hộp

Theo cách dẫn dầu đến bôi trơn các tiết máy , người ta phân biệt bôi trơn ngâm dầu và bôi trơn lưu thông , do các bộ truyền bánh răng trong hộp giảm đều có vận tốc v < 12 m/s nên ta bôi trơn bánh răng trong hộp bằng phương pháp ngâm dầu

Theo bảng 18-13 ta chọn được loại dầu AK-15 có độ nhớt 20Centistoc

2. Bôi trơn ngoài hộp

Với bộ truyền ngoài hộp do không có thiết bị nào che dậy nên dễ bị bụi bặm vào do đó ở bộ truyền ngoài ta thường bôi trơn bằng mỡ định kỳ

3. Bôi trơn ổ lăn

Khi ổ được bôi trơn đúng kỹ thuật , nó sẽ không bị mài mòn , ma sát trong ổ sẽ giảm , giúp tránh không để các chi tiết kim loại trực tiếp tiếp xúc với nhau , điều đó sẽ bảo vệ được bề mặt và giảm được tiếng ồn .Thông thường thì các ổ lăn đều có thể bôi trơn bằng dầu hoặc mỡ , nhưng trong thực tế thì người ta thường dùng mỡ bởi vì so với dầu thì mỡ bôi trơn được giữ trong ổ dễ dàng hơn , đồng thời có khả năng bảo vệ ổ tránh tác động của tạp chất và độ ẩm . Ngoài ra mỡ được dùng lâu dài ít bị ảnh hưởng của nhiệt độ theo bảng 15-15a tập 2 ta dùng loại mỡ M và chiếm 1/2 khoảng trống . Để che kín các đầu trục ra , tránh sự xâm nhập của bụi bặm và tạp chất vào ổ cũng như ngăn mỡ chảy ra ngoài , ở đây ta dùng loại vòng phớt, theo bảng 15-17/2/ tra được kích thước vòng phớt cho các ổ như sau.

|

d |

d1 |

d2 |

D |

a |

b |

S0 |

|

30 |

31 |

29 |

43 |

6 |

4,3 |

9 |

|

40 |

41 |

39 |

59 |

9 |

6,5 |

12 |

|

65 |

66,5 |

69 |

89 |

9 |

6,5 |

12 |

Bảng thống kê dùng cho bôi trơn

|

Tên dầu hoặc mỡ |

Thiết bị cần bôi trơn |

Lượng dầu hoặc mỡ |

Thời gian thay dầu hoặc mỡ |

|

Dầu ôtô máy kéo AK- 15 |

Bộ truyền trong hộp |

0,6 lít/Kw |

5 tháng |

|

Mỡ M |

Tất cả các ổ và bộ truyền ngoài |

1/2 chỗ rỗng bộ phận ổ |

1 năm |

- Xác định và chọn các kiểu lắp.

|

Thứ tự |

Tên mối ghép |

Kiểu lắp |

Sai lệch giới hạn của lỗ và trục |

Ghi chú |

|

1 |

Bánh răng trục I |

O45 |

+ 21 mm |

|

|

+12mm +1mm |

||||

|

2 |

Bánh răng nhỏ trục II |

O47 |

+ 25 mm |

Bánh răng côn và bánh răng trụ có đường kính trục bằng nhau |

|

+ 18 mm + 2 mm |

||||

|

3 |

Vòng trong ổ lăn với trục I |

O40k6 |

+15mm +2mm |

Hai ổ lắp giống nhau |

|

4 |

Vòng ngoài ổ lăn lắp với vỏ hộp |

O90H7 |

+30 mm |

|

|

5 |

Then BR và trục I |

45 |

+ 61 mm +25mm |

Hai then giống nhau bxh=15x7 |

|

-22 mm |

||||

|

6 |

Phớt chắn dầu trục I |

F40 |

+ 33 mm |

Nằm trên bánh răng |

|

+ 15 mm + 2 mm |

||||

|

7 |

Trục I và vòng trong phớt |

F40 |

+ 33 mm

|

|

|

+ 15 mm + 2 mm |

||||

|

8 |

Vỏ hộp với ổ |

F90 |

+ 46 mm

|

|

|

+25mm +3mm |

||||

|

9 |

Vòng trong ổ lăn và trục II |

F60 k6 |

+ 18 mm + 2 mm

|

|

|

10 |

Vòng ngoài ổ lăn trục II lắp với lỗ hộp |

F 150 |

+35 mm |

|

|

11 |

phớt và trục II |

F60 |

+ 39 mm |

Dùng khống chế bánh răng |

|

+ 18 mm +2mm |

||||

|

12 |

Then và trục II |

15 |

+75 mm +32mm |

Hai then giống nhau b´h=15´9 |

|

+ 0 mm +27mm |

||||

|

13 |

Bánh răng trụ 2 và trục II |

F50 |

+25mm |

|

|

+ 18 mm +2mm |

||||

|

14 |

Bánh răng trụ 3 và trục III |

F 60 |

+30 mm |

|

|

+21mm +2mm |

||||

|

15 |

Vòng trong ổ lăn và trục III |

O 85k6 |

+21 mm +2mm |

|

|

16 |

Nối trục đàn hồi và trục I |

O45 |

+92 mm +40mm |

|

|

+15 mm +2mm |

||||

|

17 |

Vòng ngoài ổ lăn với vỏ hộp |

O 160 H7 |

+40 mm |

|

|

18 |

Then và trục III |

28 |

+92 mm +40mm |

|

|

-33mm

|

||||

|

19 |

phớt và trục III |

O85. |

+46 mm |

|

|

+21 mm +2mm |

||||

|

20 |

Lỗ hộp trục II và nắp ổ |

F 95 |

+35 mm |

|

|

+0 mm

|

||||

|

21 |

Lỗ hộp trục III và nắp ổ |

O160 |

+40 mm |

|

|

|

||||

|

-145 mm

|

||||

|

22 |

Vòng ngoài ổ lăn trục III lắp với lỗ hộp |

O160 |

+40 mm |

|

.....................................................................................................................................................

Mối ghép giữa bánh răng và trục với yêu cầu không tháo lắp thường xuyên, khả năng định tâm đảm bảo, không di trượt dọc trục nên ta dùng kiểu lắp . Còn đối với mối ghép bạc và trục độ đồng tâm yêu cầu không cao nên ta dùng kiểu lắp

Mối ghép then và trục ta dùng mối ghép trung gian , còn đối với mối ghép giữa lỗ hộp và nắp thì ta dùng mối ghép lỏng chẳng hạn

Mối ghép giữa ổ và trục thì lắp theo hệ thống lỗ ta chọn kiểu lắp k6, còn mối ghép giữa vòng ngoài ổ và lỗ hộp thì ta dùng mối ghép H7

-Phương pháp lắp ráp các tiết máy trên trục.

ổ lăn được lắp trên trục hoặc nên vỏ hộp bằng phương pháp ép trực tiếp hoặc phương pháp nung nóng, để tránh biến dạng đường lăn và không cho các lực khi lắp tác dụng trực tiếp lên các con lăn, cần tác dụng lực đồng đều trên vòng trong khi lắp ổ trên trục hoặc vòng ngoài trên vỏ , mặt khác để dễ dàng lắp ổ trên trục hoặc vỏ , trước khi lắp cần bôi một lớp dầu mỏng nên trục hoặc lố hộp.

ở đây dùng bạc chặn và mặt mút của vòng ổ để định vị bánh răng, khi sử dụng cần đảm bảo sự tiếp xúc chính xác giữa các mặt mút bánh răng, bạc chặn và vòng ổ , vì vậy chiều dài bạc cần phải đảm bảo chính xác và phải dài hơn đoạn trục lắp bạc.

..................................................................................................................

- Phương pháp điều chỉnh sự ăn khớp bộ truyền .

Sai số về chế tạo các chi tiết theo kích thước chiều dài và sai số lắp ghép làm cho vị trí bánh răng trên trục không chính xác, vì vậy để bù vào những sai số đó thường lấy chiều rộng bánh răng nhỏ tăng lên 10% so với chiều rộng bánh răng lớn.

Khi đó chiều rộng bánh răng nhỏ là: bw = 64,5.110% = 70,95 [mm],

lấy bw= 71( mm).

Để đảm bảo sự ăn khớp của bộ truyền trục vít có hai phương pháp sau:

+ Dịch chỉnh các bánh răng trên trục đã cố định, sau đó định vị từng bánh.

.Phương pháp điều chỉnh khe hở các ổ lăn.

Khe hở ảnh hưởng đến sự phân bố tải trên các con lăn và độ bền lâu của ổ , lựa chọn khe hở thích hợp có khả năng giảm tiếng ồn, giảm dao động tăng độ cứng của gối trục .

Theo bảng 15-12/2/ đối với ổ đũa côn lắp trên trục I và II ta tra được khe hở dọc trục cho phép la: Min = 20 mm, max =40 mm.

Điều chỉnh ổ bằng cách dịch chỉnh vòng ngoài được thực hiện bằng các cách sau:

+ Điều chỉnh nhờ những tấm đệm đặt giữa lắp và vỏ hộp.

+Điều chỉnh khe hở hoặc tạo độ dôi bằng vòng đệm 2.

+ Điều độ dôi của ổ bằng vít, vít tỳ vào vòng trung gian tác động đến vòng ngoài ổ và làm cho vòng ngoài dịch chuyển theo phương dọc trục.

+ Mài bớt vòng ngoài ổ hoặc đặt giữa vòng ổ các miếng bạc có chiều dầy khácnhau.

Bảng thông kê các chi tiết tiêu chuẩn.

|

TT |

Ký hiệu |

Tên gọi |

Số lượng |

Ghi chú |

|

1 |

M6 |

bulông |

4 |

bulông nắp cửa thăm |

|

2 |

M15 |

Bulông |

20 |

Bulông cạnh ổ |

|

3 |

M20 |

Bulông |

6 |

Ghép thân và đáy hộp |

|

4 |

M13 |

Bulông |

6 |

Bulông ghép bích nắp và thân |

|

5 |

M10 |

Bulông |

30 |

Bulông ghép nắp ổ |

Tài liệu tham khảo

Trịnh Chất – Lê Văn Uyển : Tính toán thiết kế hệ thống dẫn động cơ khí, Tập I,II Nhà xuất bản Giáo dục-1999.

Nguyễn Trọng Hiệp : Chi tiết máy, tập I và tập II.

Nhà xuất bản Giáo dục.

Ninh Đức Tốn - Đỗ Trọng Hùng: Hướng dãn làm bài tập dung sai

Trường đại học bách khoa Hà nội – 2000.

Trịnh Chất : Cơ sở thiết kế máy và chi tiết máy

Nhà xuất bản khoa học và kỹ thuật , Hà nội 1994.