HỘP GIẢM TỐC 2 CẤP TRỤC VÍT ĂN KHỚP VỚI BÁNH VÍT TRUYỀN ĐỘNG CẶP BÁNH RĂNG TRỤ RĂNG THẲNGCHO ĐƯỜNG KÍNH TRỤC DẪN O44, bánh răng nghiêng, hộp giảm tốc đồng trục, khai triển, thuyết minh hộp giảm tốc

|

MỤC LỤC : |

Trang |

|

Lời nói đầu Phần 1 : Chọn động cơ dẫn động Phần 2 : Phân phối tỷ số truyền Phần 3 : Thiết kế các bộ truyền I , Thiết kế bộ truyền trục vít – bánh vít cấp nhanh : 1, Chọn vật liệu chế tạo 2, Ứng suất cho phép 3, Thiết kế bộ truyền trục vít – bánh vít 4, Kiểm nghiệm bền bộ truyền trục vít – bánh vít II, Thiết kế bộ truyền bánh răng trụ răng thẳng cấp chậm 1, Vật liệu chế tạo bánh răng 2, Ứng suất cho phép 3, Thiết kế bộ truyền bánh răng trụ răng thẳng 4, Kiểm nghiệm bền bộ truyền bánh răng trụ Phần 4 : Thiết kế bộ truyền bánh răng trụ để hở I, Vật liệu chế tạo bộ truyền ngoài II, Tính toán ứng suất cho phép III, Thiết kế bộ truyền IV, Kiểm nghiệm bộ truyền theo độ bền uốn V, Kiểm nghiệm bền tiếp xúc và quá tải VI, Các thông số cơ bản của bộ truyền Phần 5 : Thiết kế trục I, Chọn vật liệu II, Tính thiết kế trục 1, Xác định các lực tác dụng lên trục 2, Tính sơ bộ trục 3, Xác định khoảng cách giữa các gối đỡ và các điểm đặt lực 4, Xác định chiều dài và đường kính các đoạn trục III, Tính chọn then 1, Chọn then . 2, Kiểm tra bền then IV, Kiểm nghiệm bền mỏi trục về độ bền mỏi V, Kiểm nghiệm trục về độ bền tĩnh Phần 6 :Tính chọn ổ lăn I, Chọn loại ổ lăn II, Chọn cấp chính xác ổ lăn III, Chọn kích thước ổ lăn 1, Chọn ổ theo khả năng tải động IV, Các biện pháp công nghệ của ổ lăn 1, Gối đỡ ổ 2, Cố định ổ trên trục 3, Cố định ổ trong vỏ hộp giảm tốc 4, Điều chỉnh khe hở ổ lăn 5, Bôi trơn ổ lăn 6, Lót kín các bộ phận của ổ V, Thiết kế khớp nối trục Phần 7 : Thiết kế vỏ hộp giảm tốc I, Chọn bề mặt ghép nắp và thân II, Xác định các kích thước cơ bản của vỏ hộp III, Một số kết cấu khác liên quan đến cấu tạo vỏ hộp 1, Bu lông móc vòng hoặc móc vòng 2, Chốt định vị 3, Cửa thăm 4, Nút thông hơi 5, Nút tháo dầu 6, Kiểm tra mức dầu Phần 8 : Lắp ghép , dung sai I, Chọn cấp chính xác II, Kiểu lắp và dung sai của các tiết máy quay trên trục III, Kiểu lắp và dung sai lắp ghép ổ lăn IV, Kiểu lắp và dung sai mối ghép then V, Dung sai hình dáng và vị trí bề mặt

|

3 4 7 9 9 9 10 12 13 17 17 17 20 22 29 29 29 31 32 34 34 35 35 35 35 37 38 40 48 48 49 50 55 57 57 57 58 58 64 64 64 64 65 65 66 66 67 67 67 69 69 69 70 71 71 72 73 73 73 74 74 75

|

LỜI NÓI ĐẦU :

Tính toán thiết kế hệ dẫn động cơ khí là nội dung không thể thiếu trong nhiều chương trình đào tạo kỹ sư cơ khí nhằm cung cấp các kiến thức cơ bản về kết cấu máy .

Đồ án môn học thiết kế hệ dẫn động cơ khí là sự áp dụng những kiến thức đã học được vào việc đi thiết kế một hệ dẫn động cụ thể. Qua đồ án giúp em có một cái nhìn cụ thể hơn về ngành nghề cơ khí nói chung và chế tạo máy nói riêng.

Trong quá trình thực hiện đồ án em rất cảm ơn sự giúp đỡ nhiệt tình của Th.sỹ Đoàn Yên Thế. Sự giúp đỡ của thầy đã giúp em có thể nhanh chóng hoàn thành nhiệm vụ . Khi thiết kế em cũng đã tham khảo tài liệu tính toán thiết kế hệ dẫn động cơ khí ( 2 tập ) của PGS.PTS Trịnh Chất và PTS Lê Văn Uyển .

Phần 1 : CHỌN ĐỘNG CƠ DẪN ĐỘNG.

Chọn động cơ điện để dẫn động máy móc hoặc các thiết bị công nghệ là giai đoạn đầu tiên trong quá trình tính toán thiết kế máy. Trong trường hợp dùng hộp giảm tốc và động cơ biệt lập, việc chọn đúng loại động cơ ảnh hưởng rất nhiều đến việc lựa chọn và thiết kế hộp giảm tốc cũng như các bộ truyền ngoài hộp. Muốn chọn đúng loại động cơ cần hiểu rõ đặc tính và phạm vi sử dụng của từng loại đồng thời cần chú ý đến các yêu cầu làm việc cụ thể của thiết bị cần được dẫn động .

Trong các loại động cơ điện ta nhận thấy động cơ điện ba pha không đồng bộ rôto ngắn mạch có các đặc điểm sau : Kết cấu đơn giản, giá thành tương đối hạ, dễ bảo quản, làm việc tin cậy , có thể mắc trực tiếp vào lưới điện ba pha không cần biến đổi dòng điện .

Nhưng nó lại có nhược điểm : Hiệu suất và hệ số công suất thấp (so với động cơ ba pha đồng bộ ), không điều chỉnh được vận tốc (so với động cơ điện một chiều và động cơ ba pha không đồng bộ rôto dây cuốn ).

Nhờ có nhiều ưu điểm cơ bản trên , động cơ xoay chiều ba pha không đồng bộ rôto ngắn mạch được sử dụng phổ biến trong các ngành công nghiệp. Để dẫn động các thiết bị vận chuyển, băng tải, xích tải , thùng trộn ...ta sử dụng loại động cơ này.

Để chọn động cơ ta tiến hành theo các bước sau đây :

- Tính công suất cần thiết của động cơ;

- Xác định sơ bộ số vòng quay đồng bộ của động cơ ;

- Dựa vào công suất và số vòng quay đồng bộ kết hợp với các yêu cầu về quá tải, mômen mở máy và phương pháp lắp đặt động cơ để chọn kích thước động cơ phù hợp với yêu cầu thiết kế .

1, Xác định công suất động cơ :

Pct = Pt/ht . ( 1- 1 ).

Với ht = h1.h2.h3.h43 ( 1- 2 ) gọi là hiệu suất của toàn bộ bộ truyền .

h1- hiệu suất của bộ truyền ngoài;

h2- hiệu suất của bộ truyền trục vít bánh vít ;

h3- hiệu suất của bộ truyền bánh răng trong hộp giảm tốc ;

h4- hiệu suất của 1 cặp ổ lăn .

Tra bảng 2-3 trang 19 sách thiết kế hệ dẫn động cơ khí ( TKHDĐCK ) tập 1, ta được các giá trị sau : h1 = 0,93

h2 = 0,80

h3 = 0,96

h4 = 0,99

Thay vào ( 1- 2 ) ta được : ht = 0,6930

Xác định công suất tính toán : Theo đề ra thì công suất dẫn động lò quay là P = 6 KW ; tải trọng không đổi trong quá trình làm việc và chịu va đập nhẹ . Như vậy ta lấy công suất dẫn động lò quay là công suất thiết kế .

Thay Pt = 6 Kw , ht = 0,6930 vào công thức ( 1- 2 ) ta thu được : Pct = 8,658 Kw .

2, Xác định số vòng quay sơ bộ của động cơ :

nsb = nlv.ut . ( 1- 3 )

nlv là số vòng quay của bộ công tác ;

ut là tỷ số truyền của hệ thống dẫn động .

Ta lấy số vòng quay của lò quay là số vòng quay làm việc , như vậy : nlv = 9 ( vòng/phút ) .

ut = uh.un . ( 1- 4 )

Trong đó uh là tỷ số truyền của hộp giảm tốc , còn un là tỷ số truyền của bộ truyền ngoài .

Tra bảng 2- 4 trang 21 sách TKHDĐCK tập 1 , ta chọn :

uh = 80 ; un = 4

Thay vào ( 1- 4 ) ta được : ut = 80.4 = 320 .

Thay ut = 320 ; nlv = 9 ( vòng/phút ) vào công thức ( 1- 3 ) ta được nsb = 9 . 320 = 2880 ( vòng/phút ).

Như vậy với các kết quả tính được : Pct = 8,658 Kw ; nsb = 2880 và dựa vào phụ lục P1.3 trang 236 sách TKHDĐCK tập 1 ta chọn động cơ có số hiệu 4A132M2Y3 .

Các thông số cơ bản của động cơ 4A132M2Y3: n sb = 3000 vòng/phút .

Pđc = 11 Kw ,

nđc = 2907 ( vòng/phút ),

cosj = 0,90

h = 88,0 % ,

Tmax/Tdn = 2,2 ; Tk/Tdn = 1,6 .

Kiểm tra điều kiện mở máy của động cơ :

Tk/Tdn = 1,6 > Tmm/T = 1,3 .

Như vậy động cơ 4A132M2Y3 là phù hợp

Phần 2 : PHÂN PHỐI TỶ SỐ TRUYỀN CỦA TOÀN BỘ

HỆ THỐNG .

1, Tỷ số truyền của toàn bộ hệ thống :

Tỷ số truyền của toàn bộ hệ thống được xác định theo công thức sau :

ut = nđc/ nlv = 2907/9 = 323 .

Với sai số cho phép của vận tốc là d = 6 % .

2, Phân phối tỷ số truyền cho hộp giảm tốc và bộ truyền ngoài :

ut = uh.un ( 2- 1 )

Do bộ truyền ngoài là bộ truyền bánh răng nên ta chọn un = 4 dựa vào bảng 2- 4 trang 21 sách TKHDĐCK tập 1. Còn tỷ số truyền trong hộp giảm tốc được xác định dựa vào công thức ( 2- 1 )

Thay ut = 323 và un = 4 vào công thức ( 2-1 ) ta được :

uh = 80,75 .

3, Phân phối tỷ số truyền trong hộp giảm tốc :

Tỷ số truyền trong hộp giảm tốc được tính theo công thức :

uh = u1. u2 ( 2 - 2 ) .

Trong đó : u1 là tỷ số truyền của cấp nhanh giữa trục vít - bánh vít .

u2 là tỷ số truyền của cấp chậm : hai bánh răng trụ .

Theo yêu cầu thiết kế hộp giảm tốc trục vít - bánh răng , ta chọn VL chế tạo bánh răng thuộc nhóm I , với răng thẳng nên c = 2

Tra theo đồ thị hình 3-24 trang 49 sách TKHDĐCK tập 1, ta có :

Với uh = 80 thì u1 = 22 ;

Với uh = 100 thì u1 = 27 ;

Dùng nội suy với uh = 80,75 thì u1 = 22,0375

Thay uh = 80,75 ; u1 = 22,0375 vào công thức (2 - 2 ) ta thu được : u2 = 3,667.

Với sai số cho phép là d = 6 % ta lấy gần đúng : u1 = 22,0 còn u2 = 3,67 .

4, Xác định công suất, mômen và số vòng quay trên các trục :

Dựa vào công suất cần thiết Pct của động cơ và sơ đồ hệ thống dẫn động , có thể tính được trị số của công suất , mômen và số vòng quay trên các trục , phục vụ cho các bước tính toán thiết kế các bộ truyền , trục và ổ .

a, Trục I : PI = Pct . h ôl = 8,658 . 0,99 = 8,57142 Kw ;

nI = nđc = 2907 ( vòng /phút ) .

T1 = 9,55.106.PI/n1 = 9,55.106.8,57142/2907 = 28158,6 Nmm .

b, Trục II :

PII = PI . h ôl.hvít = 8,57142 .0,80. 0,99 = 6,7886 Kw ;

nII = uI/ u1 = 2907/22,0 = 131,896 ( vòng/phút ) ;

TII=9,55.106.PII/nII = 9,55.106.6,7886/131,896= 491532,2 Nmm

c, Trục III :

PIII = PII .hbr .hôl =6,7886 .0,99 .0,96 = 6,4519 Kw ;

nIII = nII/u2 = 131,896 / 3,664 = 35,9978 ( vòng/ phút );

TIII = 9,55.106.PIII/nIII = 9,55.106.6,4389/35,9987 = 1711650 Nmm .

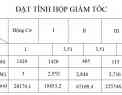

Từ các kết quả trên ta lập ra bảng sau :

Bảng 1 :

|

|

Động cơ |

I |

II |

III |

||||

|

Công suất (Kw) |

11 |

8,57142 |

6,7886 |

6,4519 |

||||

|

Tỷ số truyền |

|

1 |

22,0 |

3,67 |

|

|||

|

Số vòng quay |

2907 |

2907 |

131,896 |

35,9978 |

||||

|

Mômen xoắn |

|

28158,6 |

491532,2 |

1711650 |

||||

Phần 3 : THIẾT KẾ CÁC BỘ TRUYỀN .

Theo đầu đề thiết kế ta phải thiết kế bộ truyền ngoài và bộ truyền trong hộp giảm tốc.

Theo đầu đề thiết kế thì hộp giảm tốc là loại trục vít - bánh răng. Loại hộp giảm tốc này được sử dụng khi tỷ số truyền u = 50 ... 130 đặc biệt có thể lên đến u = 480 .

So với hộp giảm tốc bánh răng - trục vít, hộp giảm tốc trục vít bánh răng có ưu điểm :

- Hiệu suất cao hơn.

- Kích thước bánh vít nhỏ hơn ( bộ truyền trục vít đặt ở cấp nhanh nên mômen xoắn nhỏ hơn ) do đó tiết kiệm được kim loại màu quý hiếm để chế tạo bánh vít .

Thế nhưng bộ truyền bánh răng - trục vít lại có ưu điểm :

- Khuôn khổ kích thước hộp gọn hơn .

- Vận tốc trượt nhỏ hơn do đó có thể dùng động cơ quay nhanh hơn để dẫn động hộp giảm tốc, đồng thời có thể dùng đồng thanh không thiếc rẻ hơn để chế tạo bánh vít .

I, Thiết kế bộ truyền Trục vít - bánh vít :

1, Vật liệu của bộ truyền trục vít - bánh vít :

Truyền động trục vít gồm trục vít và bánh vít ăn khớp nhau . Nó được dùng để truyền chuyển động giữa các trục chéo nhau , thường thì góc giữa hai trục là 900 .

Do các trục chéo nhau như vậy nên trong truyền động trục vít xuất hiện vận tốc trượt vt hướng theo ren trục vít, trượt dọc răng làm tăng mất mát về ma sát, làm giảm hiệu suất, tăng nguy hiểm về dính và mòn . Vì vậy đặc điểm này cần được chú ý trong quá trình thiết kế truyền động trục vít .

Vì trong bộ truyền trục vít xuất hiện vận tốc trượt lớn và điều kiện hình thành màng dầu bôi trơn ma sát ướt không được thuận lợi nên cần phối hợp vật liệu trục vít và bánh vít sao cho cặp vật liệu này có hệ số ma sát thấp, bền mòn và giảm bớt nguy hiểm về dính. Mặt khác do tỷ số truyền u lớn , tần số chịu tải của trục vít lớn hơn nhiều so với bánh vít nên vật liệu trục vít phải có cơ tính cao hơn vật liệu bánh vít .

Bánh vít thường được chế tạo từ vật liệu có tính chống dính tốt và khả năng giảm ma sát .

Để thuận tiện trong thiết kế ta chọn vật liệu dựa vào trị số vận tốc trượt vt .

Trị số của vt được tính theo công thức kinh nghiệm :

vt = 8,8 .10-3( PI.u.nI2)1/3 ( 3 - 1 ) .

Trong đó : PI - công suất trên trục trục vít .

u - tỷ số truyền của bộ truyền trục vít .

nI - số vòng quay của trục vít .

Dựa vào bảng 1 ta có PI = 8,658 Kw ; u1 = 22,04 ; nI = 2940 vòng/phút .

Thay vào công thức ( 3 - 1 ) ta có :

vt = 8,8 .10-3.(8,658. 22,04 .29072)1/3 = 10,319 m/s .

Dựa vào vt như trên ta chọn vật liệu làm bánh vít là đồng thanh thiếc kẽm chì ( thuộc nhóm I ) có ký hiệu bpOPC 6-3-3 ,đúc bằng khuôn kim loại .

Cơ tính của vật liệu chế tạo bánh vít :

Giới hạn bền sb = 200 MPa ; giới hạn chảy sch = 100 MPa .

Vì tải trọng trung bình nên ta chọn vật liệu chế tạo trục vít là loại thép Cácbon được tôi cải thiện đạt độ rắn HB < 350 . Để tiện cho việc chế tạo ta chọn vật liệu chế tạo trục vít là loại thép 50 dùng chế tạo bánh răng nhỏ trong bộ truyền bánh răng trong hộp giảm tốc loại này có cơ tính :

Độ rắn HB = 245 , giới hạn bền sb = 800 MPa , giới hạn chảy sch = 530 MPa .

2, Xác định các ứng suất cho phép :

Trong tính toán ứng suất cho phép của bộ truyền trục vít - bánh vít có một số điểm sau mà ta cần lưu ý :

- Vì bánh vít làm bằng đồng thanh không thiếc có cơ tính thấp hơn nhiều so với trục vít bằng thép nên để thiết kế , chỉ cần xác định ứng suất tiếp xúc cho phép và ứng suất uốn cho phép của bánh vít . Đương nhiên các ứng suất cho phép này cũng phụ thuộc vào độ rắn của mặt ren trục vít và phương pháp gia công lần cuối mặt ren trục vít .

- Với các bánh vít làm bằng đồng thau không thiếc dạng hỏng về dính là nguy hiểm hơn cả , do đó ứng suất tiếp xúc cho phép được xác định từ điều kiện chống dính , phụ thuộc vào trị số của vận tốc trượt mà không phụ thuộc vào số chu kỳ chịu tải , nói khác đi ứng suất tiếp xúc cho phép trong trường hợp này được xác định từ độ bền tĩnh chứ không phải từ điều kiện bền mỏi .

- Vì đường cong mỏi khi thử về uốn đối với các loại đồng thanh và đường cong mỏi khi thử về tiếp xúc đối với đồng thanh thiếc có nhánh nghiêng khá dài , tới 25.107 chu kỳ chịu tải , trong khi ở phần lớn bộ truyền trục vít chu kỳ chịu tải nhỏ hơn khá nhiều , cho nên khi xác định ứng suất cho phép người ta dựa vào giới hạn mỏi ngắn hạn chứ không dựa vào giới hạn mỏi lâu dài như đối với bộ truyền bánh răng .

Như vậy ứng suất cho phép của bộ truyền trục vít được xác định như sau :

a, Ứng suất tiếp xúc cho phép :

Bánh vít được làm bằng đồng thanh thiếc kẽm chì , ứng suất tiếp xúc cho phép được xác định theo công thức :

[ sH ] = [ sHO ].KHL ( 3-2 ) .

Trong đó : [ s HO ] là ứng suất tiếp xúc cho phép ứng với 107 chu kỳ : [ sHO ] = ( 0,75 - 0,9 ).sb .

Vì trục vít là thép 50 được tôi cải thiện có độ rắn HB = 245 nên ta lấy hệ số 0,75

[sHO ] = 0,75 .200 = 150 MPa .

Với sb = 200 MPa , tra trong bảng 7.1 trang 146 sách TKHDĐCK tập 1 với cách đúc dùng khuôn kim loại .

KHL - hệ số tuổi thọ : KHL = ( 107/NHE )1/8 ( 3-3 ).

Với NHE là số chu kỳ thay đổi ứng suất tương ứng , ứng với tải trọng không đổi thì NHE = 60.12000.131,896 = 94965120 .

Thay vào ( 3-3 ) ta có :

KHL = ( 107/ 949,65.105) 1/8 = 0,755 .

Thay KHL = 0,755 và [ sHO ] = 150 MPa vào công thức ( 3-2 ) ta có :

[ sH ] = 150. 0,755 = 113,25 MPa .

b, Ứng suất uốn cho phép :

Do bánh vít làm bằng đồng thanh thiếc kẽm chì , ứng suất uốn cho phép được xác định theo công thức sau :

[ sF ] = [ sFO ] .KFL ( 3-4 ) .

Trong đó [ sFO ] là ứng suất uốn cho phép ứng với 106 chu kỳ, phụ thuộc vào số chiều quay .

Do bộ truyền quay một chiều nên [ sFO ] = 0,25sb + 0,08sch .

Ngoài ra do trục vít làm bằng thép 50 nên :

Thay sb = 200 ( MPa ) ,

sch = 100 ( MPa ) .

Ta được [ sFO ] = 58 MPa .

KFL - hệ số tuổi thọ của vật liệu làm bánh vít .

KFL = ( 106/NFE )1/9 ;

Với NFE = 60 S (T2i/Tmax)9.n2i .ti .

ở đây hệ thống làm việc với tải trọng không thay đổi theo thời gian nên : NFE = 60 .12000 .131,896 = 949,65.105 = 9,4965.107 .

Vậy KFL = ( 106/9,4965.107 )1/9 = 0,603 .

Thay các giá trị của KFL và [ sFO ] vào công thức ( 3-4 ) ta có :

[ sF ] = 58 . 0,603 = 34,97 ( MPa ) .

3, Thiết kế bộ truyền trục vít - bánh vít :

a, Khoảng cách trục : aw1

aw1 = ( 3-5 ) .

Trong đó : Z2 - số răng bánh vít ;

q = d1/m - hệ số đường kính trục vít , được tiêu chuẩn hoá theo môđun tiêu chuẩn m ;

T2 - Mômen xoắn trên trục bánh vít ;

KH - Hệ số tải trọng .

[ sH ] - ứng suất tiếp xúc cho phép .

Dựa vào tỷ số truyền u1 = 22,04 ta chọn số mối ren Z1 = 2 .

Như vậy : Z2 = u1.Z1 = 2. 22,04= 44,08 .

Lấy Z2 = 44 , thoả mãn điều kiện Z2 > Zmin = 26-28 ( để tránh cắt chân răng ) và Z2 < 80 ( để tránh gây nên biến dạng lớn của trục vít và kích thước quá lớn ) .

Chọn sơ bộ q :

q = 0,25 .44 = 11,0 .

Dựa vào bảng7.3 trang 150 sách TKHDĐCK tập 1 chọn q =12,5

Chọn sơ bộ KH = 1,1 .

Thay các giá trị KH = 1,1 ; Z2 = 44 ; q = 12,5 ; [ sH ] = 113,25 MPa; T2 = TII = 491532,2 Nmm vào công thức ( 3-5 ) ta có :

aw1 = ( 44 + 12,5 ) = 208,6 mm .

Lấy aw1 = 209mm .

b, Tính môđun :

m = = = 7,4 .

Dựa vào bảng 7.3 sách TKHDĐCK tập 1 ta chọn m = 8 .

Do đó : aw1 = = = 226 mm.

Lấy aw1 = 225 mm theo tiêu chuẩn SEV 229-75 và tính hệ số dịch chỉnh .

c, Tính hệ số dịch chỉnh :

x = = = 0,25

Thoả mãn điều kiện - 0,7 < x < 0,7 .

4, Kiểm nghiệm bền bộ truyền trục vít – bánh vít :

a, Kiểm nghiệm độ bền tiếp xúc :

Ứng suất tiếp xúc xuất hiện trên mặt răng bánh vít của bộ truyền đã được thiết kế phải thoả mãn điều kiện sau :

sH = . ( 3-6 )

Với aw và q đã biết , để tính được sH theo ( 3-6 ) cần phải xác định chính xác ứng suất tiếp xúc cho phép [ sH ] theo vt , T2 theo h và hệ số tải trọng KH.

Vận tốc trượt vt đựoc tính theo công thức :

vt = p.dw1.n1/(60000cosgw) ( 3-7 ) .

Trong đó góc vít :

gw = arctg[ z1/(q + 2x)] = arctg[ 2/(12,5 + 2. 0,25 ) = 8,7460

dw1 = = ( 12,5 + 2. 0,25 ).8 = 104 ( mm ) .

Với n1- số vòng quay của trục vít : n1 = nI = 2907 vòng/phút .

Z1 - số mối ren trục vít : Z1 = 2 .

Thay vào ( 3-7 ) ta có :

vt = 3,14 .104 .2907/(60000.cos8,7460) = 16,0079 m/s .

Với vt như trên thì vật liệu dùng để chế tạo bánh vít phải là đông thanh nhiều thiếc như bpOF 10-1 .

Cơ tính của vật liệu :

Với cách đúc khuôn cát thì sb = 200 MPa ; sch = 120 MPa .

Ứng suất uốn cho phép : [ sH ] = [ sHO ].KHL .

Với [ sHO ] = 0,75 .sb = 150 MPa ; KHL = 0,755 .

Vậy [ sH ] = 0,755.150 = 113,25 MPa ;

Ứng suất uốn cho phép : [ sF ] = [ sFO ] .KFL ;

Với [sFO] = 0,25sb + 0,08sch = 0,25.200 + 0,08.120 = 59,6 MPa

KFL = 0,603 . Vậy [ sF ] = 59,6.0,603 =35,9388 MPa .

Hiệu suất của bộ truyền được tính theo công thức :

h = ( 3-8 ) .

Góc ma sát j = 0,80 được tra trong bảng 7.4 sách TKHDĐCK tập 1.

Vậy : h = 0,89 .

T2 = 28158,6. 22. 0,809 = 551345,338 Nmm

Hệ số tải trọng : KH = KHb .KHv ( 3-9 ) .

Trong đó : KHb - hệ số phân bố không đều tải trọng trên chiều rộng vành răng ; KHv - hệ số tải trọng động .

KHb = 1 + ( Z2/q)3( 1 - T2m/T2max ) .

Do tải trọng không thay đổi nên KHb = 1 .

Để xác định hệ số tải trọng động trước hết dựa vào vận tốc trượt để tra cấp chính xác ,

................................................................................................................................................................................

III, Tính chọn then :

Mối ghép then và then hoa được dùng để truyền mômen xoắn từ trục đến các chi tiết lắp trên trục hoặc ngược lại .

Mối ghép then đơn giản về chế tạo và lắp ghép nên được dùng rộng rãi, và then được dùng nhiều nhất là then bằng . So với mối ghép then, mối ghép then hoa đảm bảo cho các chi tiết lắp trên trục có độ đồng tâm tốt hơn, khả năng tải và độ tin cậy làm việc cao hơn, nhất là khi mối ghép chịu tải trọng thay đổi và tải trọng va đập .

Trong quá trình làm việc, mối ghép then và then hoa có thể bị hỏng do dập bề mặt làm việc, ngoài ra then có thể bị hỏng do bị cắt , mối ghép then hoa có thể hỏng do bị mòn bề mặt làm việc .

Ta chủ yếu chọn then bằng để lắp ghép vì then bằng đã được tiêu chuẩn hoá, ta chỉ viẹc chọn then theo đường kính trục. Sau đó kiểm tra điều kiện bền dập và điều kiện bền cắt của then.

1, Chọn then :

Dựa theo bảng 9.1a trang 173 sách thiết kế hệ dẫn động cơ khí ta có :

Các thông số cơ bản của then bằng :

|

Trục

|

Đường kính trục d, mm. |

Kích thước tiết diện then |

Chiều sâu rãnh then |

Bán kính góc lượn của rãnh r |

|||

|

|

b |

h |

trên trục |

trên lỗ |

nhỏ nhất |

lớn nhất |

|

|

I |

35 |

10 |

8 |

5 |

3,3 |

|

|

|

II |

55

|

16 |

10 |

6 |

4,3 |

0,25 |

0,4 |

|

III |

95 |

25 |

14 |

9 |

5,4 |

0,4 |

0,6 |

|

70 |

20 |

12 |

7,5 |

4,9 |

0,25 |

0,4 |

|

2, Kiểm tra bền của then :

Điều kiện bề dập và điều kiện bền cắt của then có dạng sau đây :

sd = 2T/[dlt( h-t1 )] [sd] ( 5-7 ) .

tc = 2T/(dlt.b) [ tc ] . ( 5-8 ) .

Trong đó : sd ,tc - ứng suất dập và ứng suất cắt tính toán ,MPa

d - đường kính trục , mm ;

T - mômen xoắn trên trục ,Nmm .

lt ,b, h, t - kích thước mm ; được liệt kê trên bảng .

[ sd ] - ứng suất dập cho phép , MPa, trị số cho trong bảng 9.5 trang 178 sách thiết kế hệ dẫn động cơ khí tập 2 :

[ sd ] = 150 MPa ;

[ tc ] - ứng suất cắt cho phép , MPa .

Với then làm bằng thép 45 ta lấy [ tc ] = 60 MPa .

Các kích thước của then đã được nêu ở trên ta có :

Trên trục II :

T2 = 491532,2 Nmm .

d21 = d22 = 55 mm .

lt21 = 0,9lm22 = 0,9 .90 = 81 mm .

h21 = h22 = 10 mm .

b21 = b22 = 16 mm .

t1 = 6 mm .

Thay các giá trị vào công thức ( 5-7 ) và (5-8) ta có :

sd1 = = 55 MPa < [ sd ] = 150 MPa .

tc = = 12 MPa < 60 MPa .

Như vậy đă thoả mãn về cả bền dập và bền cắt .

Trục III : TIII = 1711650 Nmm .

Mặt cắt 3-1 : d31 = 95 mm .

lt31 = 0,9.84 = 75,6 mm .

b31 = 25 mm .

h31 = 14 mm .

t31 = 9 mm .

Thay vào ( 5-7 ) và (5-8) ta có :

sd = = 95 MPa < [sd] = 150 MPa .

tc = = 19 MPa < [ tc ] = 50 MPa .

Mặt cắt 3-3 :

d33 =70 mm .

lt33 = 0,9.108 = 97,2 mm .

b33 = 20 mm .

h33 = 12 mm .

t33 = 7,5 mm .

Thay vào (5-7) và (5-8) ta có :

sd = = 111,8 MPa < [sd] = 150 MPa .

tc = = 25,156 MPa < [tc] = 50 MPa .

Như vậy cả hai mối ghép then đều đảm bảo bền .

IV, Kiểm nghiệm trục về độ bền mỏi :

Khi xác định đường kính trục theo ( 5-4 ) hoặc theo ( 5-6 ) ta đều chưa xét tới một số yếu tố ảnh hưởng đến độ bền mỏi của trục như đặc tính thay đổi của chu kỳ ứng suất , sự tập trung ứng suất , yếu tố kích thước , chất lượng bề mặt ... Vì vậy sau khi định kết cấu trục cần thiết tiến hành kiểm nghiệm trục về độ bền mỏi có kể đến các yếu tố vừa nêu .

Ta chỉ tiến hành kiểm nghiệm bền mỏi trên 2 trục là trục II và trục III , con trục I là trục vít chế tạo liền trục có đường kính chân răng lớn hơn rất nhiều so với đường kính trục yêu cầu .Nên trục I tự thoả mãn .

Kết cấu trục vừa thiết kế đảm bảo được độ bền mỏi nếu hệ số an toàn tại các tiết diện nguy hiểm thoả mãn điều kiện sau :

sj = [ s] ( 5-9) .

Trong đó :

[ s ] - hệ số an toàn cho phép , thông thường [ s ] = 1,5 ..2,5 . ở đay ta lấy [s] = 3 để không cần phải kiểm tra về độ cứng của trục .

ssj và stj - hệ số an toàn chỉ xét riêng ứng suất pháp và hệ số an toàn chỉ xét riêng ứng suất tiếp tại tiết diện j :

ssj = ( 5-10 ).

stj = ( 5-11 ).

Trong các công thức ( 5-10 ) và (5-11) :

s-1 và t-1 - giới hạn mỏi uốn và xoắn ứng với chu kỳ đối xứng. Có thể lấy gần đúng s-1 = 0,436sb = 0,436.800 = 348,8 MPa ( Thép Cácbon 50 ).

t-1 = 0,58s-1 = 0,58.348,8 = 202,304 MPa .

saj , taj, smj, tmj - biên độ và trị số trung bình của ứng suất pháp và ứng suất tiếp tại tiết diện j :

Đối với trục quay , ứng suất uốn thay đổi theo chu kỳ đối xứng , do đó :

smj = 0 ; saj = smaxj = Mj/Wj ( 5-12 ).

Vì trục quay làm việc một chiều nên :

tmj = taj = tmax/2 = Tj/(2W0j ) ( 5-13 ) .

Với Wj và W0j là mômen cản uốn và mômen cản xoắn tại tiết diện j của trục , được xác định trong bảng 10.6 trang 196 sách thiết kế hệ dẫn động cơ khí tập 1 .

Ta xét chủ yếu tại trục có rãnh then :

Wj = ( 5-14 ) .

W0j = ( 5-15) .

Bảng trị số mômen cản uốn và mômen cản xoắn ứng với các trục II và III tại các tiết diện nguy hiểm có then bằng :

|

Tiết diện |

Đường kính trục |

b - h |

t1 |

W(mm3) |

W0(mm3) |

|

21 |

55 |

16 - 10 |

6 |

14230 |

30555,67 |

|

22 |

55 |

16 - 10 |

6 |

14230 |

30555,67 |

|

31 |

95 |

25 - 14 |

9 |

75371,5 |

159501 |

|

33 |

70 |

20 - 12 |

7,5 |

29471,6 |

63128,48 |

Thay các giá trị Mj và các giá trị Tj vào công thức ( 5-12 ) và (5-13) ta được :

Trên trục II ta có :

sa21 = = 27,01 MPa .

sa22 = = 36,57 MPa .

tm21= tm22 = = 8,04 MPa .

Trên trục III :

sa31 = = 36,93 MPa .

sa33 = 0 .

tm31 = = 5,365 MPa .

tm33 = = 13,557 MPa .

Ta nhận thấy rằng trên trục III có tiết diện nguy hiểm tại vị trí lắp ổ lăn (mặt cắt 3-2 ), tại đây trục được lắp căng với vòng tròn của ổ lăn . Ta phải xét đến vị trí này :

sa32 = = 37 MPa .

ta32 = tm32 = = 11,95 MPa .

Trong đó M32 = 2694302,32 Nmm ,TIII = 1711650 Nmm được xác định ở trên . Còn W32 = 71533,125 mm3 , W032 = 143066,25 mm3 là mômen cản uốn và mômen cản xoắn tại tiết diện 3-2 .

ys và yt - hệ số kể đến ảnh hưởng của trị số ứng suất trung bình đến độ bền mỏi , tra theo bảng 10.7 trang197 sách TKHDĐCK tập 1 với sb = 800MPa ta được :

ys = 0,1 ; yt = 0,05.

Ksdj và Ktdj - hệ số, xác định theo công thức :

Ksdj = (Ks/ea + Kx -1 )/Ky (5-16).

Ktdj = (Kt/et + Kx - 1 )/Ky (5-17) .

Trong đó :

Kx - hệ số tập trung ứng suất do trạng thái bề mặt , phụ thuộc vào phương pháp gia công và độ nhẵn bề mặt , cho trong bảng 10.8 trang 197 sách TKHDĐCK tập 1 . Với Ra = 2,5 ... 0,63 mm ta được Kx = 1,1 .

Ky - hệ số tăng bền bề mặt trục, tra trong bảng 10.9 ta được Ky = 3 với trục tập trung ít ứng suất và sb = 800 MPa.

es và et - hệ số kích thước kể đến ảnh hưởng của kích thước tiết diện trục đến giới hạn mỏi, trị số cho trong bảng 10.10 :

esII = 0,81 và et = 0,76 với trục II .

esIII = 0,70 và et = 0,70 đối với trục III .

Ka và Kt - hệ số tập trung ứng thực tế khi chịu uốn và chịu xoắn , trị số của chúng phụ thuộc vào loại yếu tố gây tập trung ứng suất .Ở đây do có rãnh then nên ta tra trong bảng 10.12 trang 199 sách TKHDĐCK tập 1 ta được : Ks = 1,62 , Kt = 1,88 đối với cả 2 trục II và III .

Tại mặt cắt 3-2 lắp có độ dôi thì Ks/es = 2,97 ;Kt/et = 2,28 ( kiểu lắp ta chọn là k6 ).

Thay các giá trị vào công thức (5-16) và (5-17) ta được :

KsdII = = 0,704.

KsdIII = = 0,809 .

KtdII = = 0,858 .

KtdIII = = 0,929 .

Ksd32 = = 1,023 .

Ktd32 = = 0,793 .

Thay các giá trị của s-1 , t-1, Ksdj, Ktdj, saj, ys, yt, tmj và smj = 0,taj = tmj vào công thức (5-10) và (5-11) ta được :

Trục II :

ss21 = = 18,34 .

ss22 = = 13,55 .

st21 = st22 = = 27,80 .

Trục III :

ss31 = = 11,675 .

Vì tại mặt cắt 3-3 không có mômen nên ta không xác định ss33 .

st31 = st33 = = 38,517 .

ss32 = = 9,215 .

st32 = = 20,08 .

Như vậy thay các giá trị ssj và stj vào công thức ( 5-9 ) ta được :

s21 = = 15,309 > [ s ] = 3 .

s22 = = 12,18 > [ s ] = 3 .

s31 = = 11,17 > [ s ] = 3 .

s32 = = 8,375 > [s] = 3 .

Tại mặt cắt 3-3 trên trục III , điều kiện mỏi được thoả mãn .

Ta lập bảng kết quả tính toán hệ số an toàn đối với các tiết diện của trục

|

Tiết diện |

d(mm) |

Tỷ số Ks/es |

Tỷ số Kt/et |

Ksd |

Ktd |

Ss |

St |

S |

||

|

rãnh then |

lắp dôi |

rãnh then |

Lắp dôi |

|||||||

|

21 |

55 |

2,01 |

2,44 |

2,47 |

1,86 |

0,704 |

0,86 |

18,34 |

27,8 |

15,31 |

|

22 |

55 |

2,01 |

2,44 |

2,47 |

1,86 |

0,704 |

0,86 |

18,34 |

27,8 |

15,31 |

|

31 |

95 |

2,32 |

2,97 |

2,69 |

2,28 |

0,809 |

0,929 |

11,68 |

38,52 |

11,17 |

|

32 |

90 |

2,32 |

2,97 |

2,69 |

2,28 |

1,023 |

0,792 |

9,125 |

20,08 |

8,375 |

|

33 |

70 |

2,32 |

2,97 |

2,69 |

2,28 |

0,809 |

0,929 |

kxđ |

kxđ |

kxđ |

Ta nhận thấy hệ số an toàn s mà ta tính toán được khá lớn do đường kính trục mà ta thiết kế khá lớn , ngoài ra do điều kiện lắp ghép và khả năng công nghệ nên với giá trị như trên ta có thể chấp nhận được .

V, Tính kiểm nghiệm trục về độ bền tĩnh :

Để đề phòng khả năng biến dạng dẻo khá lớn hoặ do phá hỏng do quá tải đột ngột ( khi mở máy ) ta tiến hành kiểm nghiệm trục về độ bền tĩnh.

Công thức kiểm nghiệm có dạng :

std = [ s ] (5-18 ).

Trong đó :

s = Mmax/(0,1. d3) (5-19).

t = Tmax/(0,2.d3 ) (5-20).

[s] = 0,8sch = 0,8.530 = 424 MPa .

Thay các giá trị của Mmax ,d tại vị trí nguy hiểm nhất ta có được :

Trục I : Mmax = 169908,76 Nmm ; Tmax =28158,6 Nmm .

d1 =da1 = 84 mm .

s1 = 169908,76/(0,1.843) = 2,87 MPa .

t1 = 28158,6/(0,2.843) = 0,237 MPa .

Trục I thoả mãn .

Trục II : Mmax = 520391,41 Nmm; Tmax = 491532,2 Nmm ,d2 = 55 mm .

.............................................................................................................................

Phần 8 : LẮP GHÉP , DUNG SAI .

I, Chọn cấp chính xác :

Ứng với mỗi cấp chính xác có một miền dung sai nhất định .Chẳng hạn với các kích thước từ 1 đến 500 mm, cấp chính xác 6, có 11 miền dung sai của lỗ và 11 miền dung sai của trục, trong khi đó đối với các cấp chính xác khác, số miền dung sai của lỗ và trục ít hơn .

Vì gia công lỗ phức tạp hơn gia công trục, do đó nên chọn đọ chính xác gia công lỗ thấp hơn ( thường là thấp hơn 1 cấp và không quá hai cấp ) so với độ chính xác gia công trục .

II, Kiểu lắp ghép và dung sai của tiết máy quay trên trục :

Để dễ chế tạo và lắp ghép thì ta chọn lắp theo hệ lỗ để lắp ghép bánh răng, bánh vít vào trục . Đối với các bạc chặn ta dùng lắp ghép theo hệ trục do trục đã được chế tạo trước để lắp với các tiết máy quay .

Bảng thống kê kiểu lắp và dung sai của các tiết máy quay trên trục :

|

Trục |

Mối ghép |

Kiểu lắp |

Sai lệch (mm) |

|

|

Trên trục |

Trên lỗ |

|||

|

I |

Khớp nối - trục |

f35 H7/h6 |

+ 0 -16 |

+25 0 |

|

Bạc chặn - trục |

f35 F8/h6 |

+ 0 -16 |

+64 +25 |

|

|

II |

Bánh vít- trục |

f50 H7/k6 |

+18 +2 |

+25 0 |

|

Bánh răng- trục |

f50 H7/k6 |

+18 +2 |

+25 0 |

|

|

Bạc chặn - trục |

f50 F8/k6 |

+18 +2 |

+64 +25 |

|

|

III |

Bánh răng - trục |

f95 H7/k6 |

+25 +3 |

+35 0 |

|

Bánh răng ngoài - trục |

f70 H7/k6 |

+21 + 2 |

+30 0 |

|

|

Bạc chặn - trục |

f90 F8/k6 |

+25 +3 |

+76 +30 |

|

III, Kiểu lắp và dung sai lắp ghép ổ lăn :

Khi chọn kiểu lắp ổ lăn cần dựa vào : chế độ làm việc, điều kiện chịu tải của các vòng ổ, trị số và chiều của tải trọng tác dụng, loại và kích thước ổ, tần số quay, phương pháp lắp ráp và điều chỉnh khe hở hướng tâm và dọc trục, điều kiện sử dụng, độ bền và độ cứng của vỏ, các yêu cầu về độ chính xác khả năng tự lựa và đặc tính của ổ ( ổ tự lựa hay không tự lựa ) .

Bảng thống kê các kiểu lắp và dung sai của ổ khi lắp với trục và với vỏ hộp :

|

Loại ổ |

Kiểu lắp với |

Sai lệch giới hạn trục (mm) |

Sai lệch giới hạn vỏ (mm) |

|

|

trục |

vỏ hộp |

|||

|

Ổ đũa côn |

f40 k6 |

f85H7 |

+18 + 2 |

+25 |

|

Ổ bi đỡ chặn |

f45js6 |

f100H7 |

+8 -8 |

+35 |

|

Ổ bi đỡ |

f90js6 |

f190H7 |

+11 -11 |

+40 |

IV, Dung sai và lắp ghép mối ghép then :

Chọn kiểu lắp cho then bằng tuỳ thuộc vào đặc tính của mối ghép đó và quy mô sản xuất .

Dựa theo bảng 20-5 và bảng 20-6 trang124 sách TKHDĐCK tập 2 ta có:

Sai lệch giới hạn của chiều rộng b, chiều cao h và chiều dài l của then cũng như sai lệch giới hạn của chiều rộng rãnh then trên trục và trên bạc được liệt kê trong bảng sau :

|

kích thước tiết diện then b-h |

Sai lệch giới hạn của chiều rộng rãnh then (mm)

|

Chiều sâu rãnh then |

|

|||

|

Trên trục t1 |

Trên bạc t2 |

|

||||

|

t1 (mm) |

sai lệch giới hạn (mm) |

t2 (mm) |

sai lệch giới hạn (mm) |

|||

|

Js9 |

||||||

|

10-8 |

+0,018 -0,018 |

5 |

+0,2 |

3,3 |

+0,2 |

|

|

16-10 |

+0,021 -0,021 |

6,0 |

+0,2 |

4,3 |

+0,2 |

|

|

20-12 |

+0,026 -0,026 |

7,5 |

+0,2 |

4,9 |

+0,2 |

|

|

25-14 |

+0,026 -0,026 |

9,0 |

+0,2 |

5,4 |

+0,2 |

|

V, Dung sai hình dáng và vị trí bề mặt :

Sai lệch hình dáng và vị trí bề mặt có ảnh hưởng quan trọng đến chất lượng và độ tin cậy làm việc của chi tiết máy.

Sai lệch hình dáng và vị trí bề mặt làm giảm độ cứng tiếp xúc của chi tiết, làm tăng nguy hiểm về tính dính và mòn cục bộ. Sai lệch hình dáng và vị trí là một trong những nguyên nhân quan trọng làm cho tải trọng phân bố không đều trên các đường tiếp xúc của bánh răng ăn khớp. Độ đảo mặt mút của vai trục tại chỗ lắp ổ lăn và cốc lót cũng như độ không vuông góc của mặt mút gối đỡ ổ lăn so với đường tâm lỗ ổ lăn làm lệch các vòng ổ. Độ không đồng trục của các lỗ lắp ghép là nguyên nhân gây nên các va đập mép của ổ đũa. Ngoài ra, các sai lệch hình dáng và vị trí bề mặt còn gây nên sự chuyển động không đều, làm xuất hiện tải trọng phụ và làm giảm độ chính xác động học chẳng hạn đối với bộ truyền bánh răng. Vì vậy, trong thiết kế và chế tạo cần hạn chế độ không chính xác của hình dáng và vị trí bề mặt .

Có nhiều loại sai lệch hình dáng và vị trí bề mặt. Người thiết kế cần phân tích điều kiện làm việc cụ thể mà chọn dạng và trị số dung sai hình dáng và vị trí thích hợp .

Các loại dung sai của chi tiết được nêu một cách đầy đủ trong bản vẽ chế tạo chi tiết điển hình là trục vít.

PHỤ LỤC:

Tài liệu tham khảo :

Tính toán thiết kế hệ dẫn động cơ khí tập 1 và 2 của nhà xuất bản giáo dục ( Trịnh Chất – Lê Văn Uyển ).

Dung sai lắp ghép của nhà xuất bản giáo dục .