HỆ THỐNG DẪN ĐỘNG CƠ KHÍ THÙNG TRỘN hộp giảm tốc bánh răng nón

Lời Nói Đầu.................................................................................................................. 2

PHẦN I.TÍNH TOÁN ĐỘNG HỌC............................................................................. 3

I- Công suất cần thiết trên trục động cơ............................................................... 3

II- Chọn động cơ................................................................................................... 4

III- Phân phối tỷ số truyền hộp giảm tốc................................................................ 4

IV- Tính toán động học........................................................................................... 5

PHẦN II. TÍNH TOÁN THIẾT KẾ.............................................................................. 6

I- Tính bộ truyền động bánh răng........................................................................ 6

II- Tính bộ truyền xích.......................................................................................... 14

III- Thiết kế trục..................................................................................................... 16

IV- Chọn ổlăn........................................................................................................ 28

V- Chọn nối trục.................................................................................................... 34

VI- Thiết kế vỏ hộp và các chi tiết phụ................................................................... 36

VII- Các mối lắp ghép.............................................................................................. 38

Tài liệu tham khảo....................................................................................................... 38

T hực tiễn nền sản xuất công nghiệp nước ta chủ yếu là vừa và nhỏ, thiết kế chưa

đóng vai trò quan trọng, nhưng với xu thế phát triển hiện nay của nền kinh tế khu

vực và trên thế giới, ngày càng đòi hỏi sự hội nhập giao lưu hợp tác giữa các nước. Vai trò củathiết kế đã tìm được chỗ đứng quan trọng trong nền sản xuất công nghiệp hoá hiện đại hoá.

Tính toán thiết kế hệ dẫn động cơ khí là nội dung không thể thiếu trong chương trìnhđào tạo của các kỹ sư cơ khí nhằm cung cấp các kiến thức cơ sở cho sinh viên về thiết kế và kếtcấu máy. Nó là môn học nhằm giúp cho sinh viên, những chủ nhân tương lai của đất nước, cónhững kiến thức cơ bản trong việc nắm bắt các giải pháp thiết kế tối ưu nhất.

Nội dung cơ bản của đồ án Thiết Kế Hệ Thống Dẫn Động Cơ Khí bao gồm các nộidung như: thiết kế ,tính toán các hệ thống dẫn động, các chi tiết cụ thể như bánh răng, trục, hộpgiảm tốc …

Trong qua trình thực hiện em đã cố gắng hết mình, tuy nhiên do đây là lần đầu thiết kếvà trình độ còn những hạn chế nhất định nên không tránh được những thiếu sót, em rất mongnhận được sự góp ý và chỉ bảo thêm của Thầy Cô cùng các bạn.

Trong thời gian làm đồ án này chúng em đã được sự hướng dẫn tận tình của ThầyDư Văn Rê và các Thầy, Cô trong Bộ Môn Thiết Kế Máy. Chúng em xinchân thành gởi đến quý Thầy, Cô lòng biết ơn sâu sắc.

PHẦN I- TÍNH TOÁN ĐỘNG HỌC

I- Công Suất Cần Thiết Trên Trục Động Cơ

Công suất cần thiết của động cơ được tính theo công thức :

Trong đó :

+ Pct : là công suất cần thiết của động cơ, kW

+ Pt : là công suất trên trục máy công tác, kW

+ η : là hiệu suất hệ thống truyền động

Hiệu suất hệ thống truyền động được tính theo công thức :

η=ηk ..ηbrt .ηbrc.ηx

η = 1.0,9923.0,97.0,96.0,92 = 0,836

|

Trong đó : |

Tra ((B2.3)/19[1]T1) |

|

ηk : là hiệu suất khớp nối |

ηk = 1 |

|

ηol : là hiệu suất một cặp ổ lăn |

ηol = 0,992 |

|

ηbrt : là hiệu suất bộ truyên bánh răng trụ |

ηbrt = 0,97 |

|

ηbrc : là hiệu suất bộ truyền bánh răng côn |

ηbrc = 0,96 |

|

ηx : là hiệu suất bộ truyền xích |

ηx = 0,92 |

Theo đề: Pt =6,5 Kw ⇒Pct = = 6,58 kW

II- SỐ VÒNG QUAY ĐỒNG BỘ CỦA ĐỘNG CƠ

Số vòng quay sơ bộ của động cơ : nsb , Vòng / Phút

nsb = nlv.ut = nlv.uh.ux ((2.18)/21[1]T1)

ut = uh.ux ((2.15)/21[1]T1)

Trong đó :

|

nlv : là số vòng quay trên trục công tác, Vg/Ph |

nlv = 52 |

Theo đề |

|

uh: là tỷ số truyền của hộp giảm tốc |

uh = 12 |

((B2.4)/21[1]T1) |

|

ux : là tỷ số truyền của bộ truyền xích |

ux = 2,33 |

((B2.4)/21[1]T1) |

Do đó :nsb = 52.12.2,33 = 1454 (Vg/Ph)

⇒ Chọn số vòng quay đồng bộ của động cơ là : 1500 (Vg/Ph)

III- CHỌN ĐỘNG CƠ:

Chọn động cơ từ những cơ sở :

- Pđc ≥ Pct = 6,58 kW

- nđb =1500 vg/ph

- Bảng P1.1 → P1.3/ [1]T1

Cho nên ta chọn động cơ : 4A132M4Y3, các thông số ở bảng sau:

|

Thông Số |

Ký Hiệu |

Giá Trị |

Bảng Tra |

|

Loại động cơ |

|

(P1.3)/237 [1] |

|

|

Nhãn động cơ |

|

4A132S4Y3 |

(P1.3)/ 237 [1] |

|

Công suất của động cơ, kW |

Pđc |

7,5 |

(P1.3)/ 237 [1] |

|

Sô vòng quay của trục động cơ, Vg/Ph |

nđc |

1455 |

(P1.3)/ 237 [1] |

|

Hệ số quá tải |

Kqt |

2 |

(P1.3)/ 237 [1] |

|

Khối lượng động cơ, Kg |

G |

77 |

(P1.7)/ 242 [1] |

|

Đường kính trục động cơ, mm |

dđc |

38 |

(P1.7)/ 242 [1] |

Ta tính lại :

Tỷ số truyền hệ truyền động: ut = ==28

Tỷ số truyền hộp số: uh= = = 12

IV- PHÂN PHỐI TỶ SỐ TRUYỀN CHỌN ĐỘNG CƠ

Hệ số chiều rộng vành răng Kbe: Chọn Kbe = 0,285

Hệ số ψba : Chọn theo ((B6.6)/97[1]T1) ψbd2 = 1,2

Hệ số Ck : Ck = = 11,1. Chọn Ck = 1,1 ((3.16)/45[1]T1)

Tính λk : λk = =13,25 ((3.17)/45[1]T1)

Tính λk . : λk . = 13,25.1,13 = 17,64 (/45[1]T1)

Tỷ số truyền cặp bánh răng côn u1: u1=3,5. Tra theo ((Hình3.21)/45[1]T1)

Tỷ số truyền cặp bánh răng trụ u2: u2= = = 3,43

Tỷ số truyền bộ truyền xích ux : ux = = = 2,33

Công suất trên trục III, kW: P3= = = 6,03 (kW)

Công suất trên trục II, kW: P2= = = 6,26 (kW)

Công suất trên trục I, kW: P1= = = 6,57 (kW)

Số vòng quay trên trục I, Vg/Ph : n1 = 1455 (Vg/Ph)

Số vòng quay trên trục II, Vg/Ph : n2= = = 415,7 (Vg/Ph)

Số vòng quay trên trục III, Vg/Ph : n3 = = = 121,2 (Vg/Ph)

Momen Xoắn trên trục I, Nmm: T1= 9,55.106. =9,55.106. = 43123 (Nmm)

Momen Xoắn trên trục II, Nmm:T2= 9,55.106. =9,55.106. =143813 (Nmm)

Momen Xoắn trên trục III, Nmm: T3=9,55.106. =9,55.106. =475136 (Nmm)

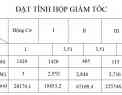

⇒ Bảng Phân Phối Tỷ Số truyền

|

Động Cơ |

I |

II |

III |

Công tác |

||||||||

|

Pi, kW |

7,5 |

6,57 |

6,26 |

6,03 |

5,5 |

|||||||

|

n, Vg/Ph |

1455 |

415,7 |

121,2 |

52 |

||||||||

|

u |

1 |

3,5 |

3,43 |

2,33 |

||||||||

|

T, Nmm |

43123 |

143813 |

475136 |

1010096 |

||||||||

|

|

||||||||||||

PHẦN II. TÍNH TOÁN THIẾT KẾ

I- Tính Bộ Truyền Động Bánh Răng

1- Chọn vật liệu

Bánh nhỏ (1) : quay nhanh nên chọn “Thép 45” tôi cải thiện đạt:

- Độ rắn : 241÷285 HB (chọn 245)

- σb1 = 850MPa

- σch1 = 580MPa ((6.1)/92[1]T1)

Bánh lớn (2) :

- Độ rắn : 192÷240HB (chọn 230)

- σb2 = 750MPa

- σch2 = 450MPa ((6.1)/92[1]T1)

2- Xác định ứng suất cho phép

Theo ((6.2)/94[1]T1) ta có :

σHlim1 = 2.HB1 + 70 = 2.245 + 70 = 560 (MPa)

σHlim2 = 2.HB2 + 70 = 2.230 + 70 = 530 (MPa)

σFlim1 = 1,8.HB1 = 1,8.245 = 441 (MPa)

σFlim2 = 1,8.HB2 = 1,8.230 = 414 (MPa)

SH1 = SH2 = 1,1

SF1 = SF2 = 1,75

Với Thép ta có :

NHO1= 30. =30.2452,4 =16.106 (Chu Kỳ)

NHO2= 30. =30.2302,4 = 13,9.106(Chu Kỳ)

NFO1 = NFO2 = 4.106 (Chu Kỳ)

Chu kỳ tương đương :

Với tải tĩnh thì NHEi = NFEi = Ni

Lh = Lnăm .Lngày .Lca .hca =5.300.2.8=24000 (giờ )

Theo đề :

- Số năm làm việc: Lnăm = 5 (năm)

- Số ngày làm việc trong 1 năm: Lngày= 300 (ngày)

- Số ca làm việc trong 1 ngày Lca= 2 (ca)

- Số giờ làm việc trong 1 ca hca = 8 (giờ)

N1 = 60.c.n2.Lh = 60.1.415,7.24000 = 600.106 (Chu Kỳ)

N2 = 60.c.n3.Lh = 60.1. 118,77.24000 = 171.106 (Chu Kỳ)

Từ đó suy ra:

NHEi > NHOi ⇒ KHLi = 1

NFEi > NFOi ⇒ KFLi = 1

Với i =

Ứng suất tiếp xúc sơ bộ: [σH] = ((6.1a)/93[1]T1)

[σH]1 = = =509 (MPa)

[σH]2 = = =481,8 (MPa)

Với bộ truyền bánh răng trụ và bộ truyền bánh răng côn răng thăng ta có :

[σH] = Min = 481,8 (MPa)

Ứng suất uốn sơ bộ:

Bộ truyền quay một chiều nên = 1

= = 252 (MPa)

= = 236,6 (MPa)

Ứng suất quá tải cho phép : Với HB <350 ta có :

= 2,8.σch = 2,8.σch2= 2,8.450 = 1260 (MPa)

= 0,8.σch = 0,8.σch1 = 0,8.580 = 464 (MPa)

= 0,8.σch = 0,8.σch2 = 0,8.450 = 360 (MPa)

3- Tính cấp nhanh – bánh răng côn

Tra ((B6.21/113[1]T1) ta được: từ các thông số sau

de1 =95. = 66,1 mm((6.116a)/252[3]T1)

Theo bảng ((B6.19)/252[3]T1) ta chọn số răng Z1p=19. Với HB < 350 thì : Z1 = 1,6.Z1p

Z1 = 1,6.19 = 30,4 ⇒ Chọn Z1 = 30 khi đó Z2 = 105 ⇒ Chọn Z2 = 105.

Môđun vòng chia ngoài mte= = = 2,2 chọn mte=2,5 mm

Tính lại tỉ số truyền u= Z2/Z1 = 3,5

Sai lệch (3,5-3,5).100%/3,5=0% nằm trong khoảng cho phép.

Góc mặt côn chia: δ1 = arctg = arctg = 15,95o

δ2 = arctg = arctg = 74,05o

Tính các kích thước chủ yếu bộ truyền bánh răng côn:

- Đường kính vòng chia ngoài: de1=2,5.30=75 mm

- Đường kính vòng chia trung bình: dm1=de1(1-0,5Ψbe)=64,3 mm

- Chiều dài côn ngoài: Re=0,5.mte. = 0,5.2,5. = 136,5 mm

- Chiều rộng vành răng: b=Re.Ψbe =136,5.0,285= 38,9 mm

- mtm=(1- 0,5Kbe).mte=(1-0,5.0,25).2,5=2,2

- Hệ số dịch chỉnh : X1 = 0 và X2 = 0

- Kiểm nghiệm răng về độ bền tiếp xúc : ((6.58)/115[1]T1)

Thép – Thép : ZM = 274 Mpa ((B6.5)/96[1]T1)

X1 + X2 = 0 ⇒ ZH = 1,76 ((B6.12)/106[1]T1)

εα = .cosβ ((6.60/ 115[1]T1)

εα = .cos 0o = 1,74

Zε = = =0,868 ((6.58)/115[1]T1)

Bánh răng côn răng thẳng ta có KHα = KFα = 1

Vận tốc vòng: V= = = 4,9 (m/s)

Theo bảng 6.13 (1) ta chọn cấp chính xác 7

Tra go=47 ((B6.16/107[1]T1)

Tra ((B6.15/107[1]T1)

υH = δH .g0 .V. ((6.64)/116[1]T1)

= 0,006 .47.4,9. = 12,56 (m/s)

Chiều rộng vành răng : b = Kbe .Re = 0,25. 136,5 = 34,13(mm)

Bánh bị dẫn : b2 = 34,13 (mm)

Bánh dẫn : b1 = b2+5=39,13(mm)

Hệ số KHV : KHV = 1 + ((6.63)/116[1]T1)

= 1+ = 1,34

⇒KH = KHv.KHβ.KHα = 1,34.1,13.1 = 1,51

⇒ = 401 (MPa)

Vì: V = 4,9 m/s ⇒ ZV = 0,85.4,90,1=1

Chọn độ nhám bề mặt Ra = 2,5 → 1,25 µm nên : ZR = 0,95

Vì da < 700 mm ⇒KxH = 1

⇒ [σH] = [σH].ZV .ZR .KxH = 481,8.1.0,95.1= 457,7 (MPa)

Như Vậy : σH < [σH] . Vậy thỏa mãn độ bền tiếp xúc. ((6.1)/91[1]T1)

- Kiểm nghiệm răng về độ bền uốn :

Ta có:

υF = δF .g0 .V. = υH . = 12,56. = 33,5 (m/s)((6.68a)/117[1]T1)

KFV = 1 + = 1 + = 1,61 ((6.68)/117[1]T1)

⇒KF = KFv.KFβ.KFα = 1,61.1,24.1 = 2 ((6.67)/117[1]T1)

Hệ số kể đến độ nghiêng của răng : Yβ=1 = 1

Hệ số kể đến sự trùng khớp răng : Yε = = = 0,57

Hệ số dạng răng : Theo ((B6.18)/109[1]T1

Ta được

⇒

Ta thấy Vậy thỏa mãn điều kiện bền uốn.

- Bảng các thông số của bộ truyên bánh răng Côn ((B6.19/111[1]T1)

|

Thông Số |

Ký Hiệu |

Giá Trị |

|

Chiều dài côn ngoài, mm |

Re |

136,5 |

|

Môdun vòng ngoài, mm |

mte |

2,5 |

|

Chiều rộng vành răng bánh dẫn, mm |

bc1 |

39,13 |

|

Chiều rộng vành răng bánh bị dẫn, mm |

bc2 |

34,13 |

|

Tỷ số truyền |

um1 |

3,5 |

|

Góc nghiêng răng |

β |

0,00 |

|

Sô răng bánh bánh dẫn |

Z1 |

30 |

|

Sô răng bánh bánh bị dẫn |

Z2 |

105 |

|

Hệ số dịch chỉnh bánh dẫn |

X1 |

0,00 |

|

Hệ số dịch chỉnh bánh bị dẫn |

X2 |

0,00 |

|

Đường kính chia ngoài bánh dẫn, mm |

de1 |

75,00 |

|

Đường kính chia ngoài bánh bị dẫn, mm |

de2 |

262,50 |

|

Góc côn chia bánh dẫn |

δ1 |

15,95o |

|

Góc côn chia bánh bị dẫn |

δ2 |

74,05o |

|

Chiều cao răng ngoài , mm |

he |

5,50 |

|

Chiều cao đầu răng bánh dẫn, mm |

hae1 |

2,50 |

|

Chiều cao đầu răng bánh bị dẫn, mm |

hae2 |

2,50 |

|

Chiều cao chân răng bánh dẫn, mm |

hfe1 |

3,00 |

|

Chiều cao chân răng bánh bị dẫn, mm |

hfe2 |

3,00 |

|

Đường kính đỉnh bánh dẫn, mm |

dae1 |

79,81 |

|

Đường kính đỉnh bánh bị dẫn, mm |

dae2 |

263,87 |

4. Tính cấp chậm – bánh răng trụ

- Xác định sơ bộ khoảng cách trục

Theo bảng 6.15 [3],chọn ψba = 0, 4 Khi đó:

ψbd= 0,5.ψba.(u2+ 1) = 0,5.0,4.(3,43+1) =0,88

Theo bảng 6.4 [3], ta chọn:

Khoảng cách trục bộ truyền bánh răng xác định theo công thức: