ĐỒ ÁN TỐT NGHIỆP CẢI TIẾN TÍNH TOÁN THIẾT KẾ MÁY BÓC VỎ LỤA HẠT ĐIỀU

BỘ GIÁO DỤC VÀ ĐÀO TẠO

TRƯỜNG ĐẠI HỌC SƯ PHẠM KỸ THUẬT TP. HỒ CHÍ MINH

KHOA CƠ KHÍ CHẾ TẠO MÁY

ĐỒ ÁN TỐT NGHIỆP

Đề tài: CẢI TIẾN TÍNH TOÁN THIẾT KẾ MÁY BÓC VỎ LỤA HẠT ĐIỀU

LỜI MỞ ĐẦU

Nước ta hiện nay đang trong quá trình phát triển mạnh mẽ sau khi là thành viên của tổ chức kinh tế thế giới (WTO). Đất nước có nguồn gốc là một nước nông nghiệp nên những ngành kinh tế nông nghiệp cũng phát triển với xu hướng ứng dụng khoa học kỹ thuật vào trong nghành nông nghiệp. Trong đó nghành sản xuất và chế biến hạt điều đã đóng góp giá trị kinh tế khá lớn cho đất nước. Trước xu hướng đó đòi hỏi khoa học kỹ thuật phải ứng dụng vào nghành chế biến hạt điều để đáp ứng nhu cầu xuất khẩu nhân hạt điều ra thế giới.

Trên thế giới đã có một số nước đã chế tạo thành công những máy dùng để phục vụ ngành chế biến hạt điều. Kỹ sư của ý đã chế tạo thành công máy bóc vỏ lụa hạt điều, đây là loại máy khó chế tạo nhất trong số những máy phục vụ ngành chế biến nhân hạt điều. Đứng trước đòi hỏi hạn chế chi phí cho việc sản xuất và đáp ứng nhu cầu xuất khẩu. Các kỹ sư Việt Nam đã thiết kế và chế tạo thành công loại máy bóc vỏ lụa hạt điều thay vì phải dùng tay bóc như trước kia.

Tuy nhiên việc ứng dụng loại máy này vào thực tế còn rất hạn chế, trong khi để kịp đáp ứng nhu cầu xuất khẩu thì đa phần các xưởng chế biến vẫn dùng phương pháp bóc vỏ lụa thủ công bằng tay. Nhận thấy tiềm năng của loại máy này sẽ rất được ưa chuộng trong tương lai gần nên em quyết định chọn đề tài

“CẢI TIẾN MÁY BÓC VỎ LỤA HẠT ĐIỀU” để nghiên cứu đào sâu kiến thức và đưa vào ứng dụng thực tế.

KẾT LUẬN

Ngành sản xuấtvà chế biến nhân hạt điều là một ngành công nghệp được phát triển trên thế giới từ rất lâu. Ở Việt Nam, hiện nay nhiều xưởng sản xuất vẫn còn bằng phương pháp thủ công làm tay. Để tiết kiệm thời gian và nhân công đáp ứng nhu cầu xuất khẩu hiện nay. Nội dung của đề tài là: “CẢI TIẾN , TÍNH TOÁN, THIẾT KẾ MÁY BÓC VỎ LỤA HẠT ĐIỀU”.

Phần nội dung của đề tài tập trung chủ yếu vào việc tính toán để đưa ra các thông số cơ bản của máy để làm nền tảng cho việc thiết kế sơ bộ cũng như chi tiết của máy. Bên cạnh đó trong nội dung đề tài còn lựa chọn một số chi tiết và cụm chi tiết để thiết kế chính xác phù hợp với điều kiện thực nghiệm.

Tuy nhiên, do kiến thức còn hạn chế nên không thể tránh khỏi những sai sót trong thiết kế cũng như trong cách trình bày. Rất mong sự chỉ bảo và hướng dẫn từ quý thầy cô.

MỤC LỤC

LỜI MỞ ĐẦU.. 1

LỜI CẢM ƠN.. 2

KẾT LUẬN.. 3

LỜI NHẬN XÉT CỦA GIÁO VIÊN HƯỚNG DẪN.. 4

LỜI NHẬN XÉT CỦA GIÁO VIÊN PHẢN BIỆN.. 5

MỤC LỤC.. 6

CHƯƠNG I TỔNG QUAN.. 8

- TỔNG QUAN CÂY ĐIỀU.. 8

I.1 LỊCH SỬ NGUỒN GỐC.. 8

I.2 SẢN XUẤT ĐIỀU TRÊN THẾ GIỚI. 9

I.3 NHU CẦU CỦA THẾ GIỚI VỀ NHÂN ĐIỀU.. 9

I.4 SẢN XUẤT ĐIỀU Ở VIỆT NAM... 10

- ĐẶC ĐIỂM THỰC VẬT HỌC CÂY ĐIỀU.. 13

II.1 CÂY ĐIỀU:13

II.2 HÀM LƯỢNG DINH DƯỠNG.. 15

II.3 MỘT SỐ GIỐNG ĐIỀU TẠI VIỆT NAM... 16

- THU HOẠCH VÀ CHẾ BIẾN HẠT ĐIỀU.. 17

III.1 THU HOẠCH:17

III.2 CHẾ BIẾN HẠT ĐIỀU:17

III.3 DÂY CHUYỀN CHẾ BIẾN HẠT ĐIỀU.. 19

III.4 ĐỘ ẨM HẠT ĐIỀU.. 23

CHƯƠNG II CƠ SỞ TÍNH TOÁN.. 25

- THIẾT KẾ PHƯƠNG ÁN.. 25

I.1. MỘT SỐ PHƯƠNG PHÁP BÓC TÁCH VỎ LỤA HẠT ĐIỀU.. 25

I.2. CHỌN PHƯƠNG ÁN.. 29

- NGUYÊN LÝ HOẠT ĐỘNG MÁY BÓC VỎ LỤA HẠT ĐIỀU.. 31

- NHIỆM VỤ TÍNH TOÁN, THIẾT KẾ.. 31

CHƯƠNG III TÍNH TOÁN VÀ THIẾT KẾ BĂNG TẢI CẤP LIỆU.. 33

- LỰA CHỌN THÔNG SỐ ĐỘ CAO SƠ BỘ.. 33

- XÁC ĐỊNH KÍCH THƯỚC SƠ BỘ BĂNG TẢI. 33

- TÍNH TOÁN VẬN TỐC BĂNG TẢI. 33

- XÁC ĐỊNH TẢI TRỌNG TRÊN MÉT DÀI. 34

- TÍNH TOÁN LỰC CẢN CHUYỂN ĐỘNG VÀ LỰC KÉO CĂNG BĂNG.. 34

- TÍNH TOÁN LỰC KÉO CHUNG.. 35

- KIỂM TRA ĐỘ BỀN CỦA BĂNG.. 36

- TÍNH TOÁN, THIẾT KẾ BỘ PHẬN KÉO CĂNG.. 36

- TÍNH TOÁN BỘ PHẬN DẪN ĐỘNG.. 37

- TÍNH TOÁN TRỤC TANG.. 37

X.1. TÍNH GẦN ĐÚNG TRỤC:38

X.2. TÍNH CHÍNH XÁC TRỤC.. 39

- CHỌN Ổ LĂN.. 42

CHƯƠNG IV TÍNH TOÁN VÀ THIẾT KẾ MÁY BÓC VỎ LỤA.. 42

- TÍNH TOÁN, THIẾT KẾ LỒNG QUAY.. 41

I.1. XÁC ĐỊNH VẬN TỐC LỒNG QUAY.. 41

I.2. XÁC ĐỊNH THÔNG SỐ LỒNG QUAY.. 42

I.3. TÍNH TOÁN CÔNG SUẤT ĐỘNG CƠ.. 43

- TÍNH TOÁN, THIẾT KẾ TRỐNG BÓC VỎ.. 45

II.1. XÁC ĐỊNH VẬN TỐC TRỐNG BÓC VỎ.. 45

II.2. XÁC ĐỊNH LỰC ĐÁNH CẦN THIẾT CỦA MỘT RÂU.. 46

II.3. LỰC CHÀ XÁT LÊN VỎ HẠT. 47

II.4. TÍNH TOÁN TRUYỀN ĐỘNG ĐAI TRỐNG BÓC VỎ.. 47

II.5. TÍNH TOÁN TRỤC CHO TRỐNG BÓC VỎ.. 50

II.5.1. TÍNH GẦN ĐÚNG TRỤC:50

II.5.2. TÍNH CHÍNH XÁC TRỤC:52

II.5.3. KIỂM NGHIỆM THEN.. 54

- CHỌN Ổ LĂN TRỐNG BÓC VỎ.. 54

- TÍNH TOÁN TRUYỀN ĐỘNG ĐAI CỦA LỒNG QUAY.. 55

- TÍNH TOÁN CON LĂN ĐỠ LỒNG ĐÁNH.. 58

V.1. XÁC ĐỊNH VỊ TRÍ CON LĂN ĐỠ.. 58

V.2. TÍNH TOÁN LỰC TÁC DỘNG LÊN CON LĂN.. 58

V.3. TÍNH TOÁN, THIẾT KẾ BU LÔNG XIẾT. 59

CHƯƠNG V TÍNH TOÁN KIỂM NGHIỆM KHUNG MÁY BÓC VỎ LỤA HẠT ĐIỀU.. 63

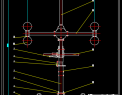

- THIẾT KẾ KHUNG MÁY BÓC VỎ LỤA HẠT ĐIỀU.. 63

- TÍNH TOÁN KIỂM NGHIỆM KHUNG.. 64

II.1. ĐÁNH SỐ THANH TRONG KHUNG.. 64

II.2. NHẬP GIÁ TRỊ ĐẦU VÀO.. 65

II.3. KẾT QUẢ TÍNH TOÁN.. 65

TÀI LIỆU THAM KHẢO.. 72

CHƯƠNG I

TỔNG QUAN

- TỔNG QUAN CÂY ĐIỀU

I.1 LỊCH SỬ NGUỒN GỐC

Điều có tên khoa học: Anacardium ocidentale

Hình 1.1. Quả điều

Cây điều có nguồn gốc ở Brazil, khu vực xuất xứ có thể là ở bang Ceara thuộc đông bắc Brazil, ở đây cho tới nay vẫn còn tồn tại những vùng cây điều rộng lớn. Một thầy tu cũng là nhà tự nhiên học người pháp có tên là Thevet đã đến khảo sát ở Brazil 1558, là người đầu tiên đã mô tả cây điều trong một chuyên khảo có tựa đề “ the oddities of antaretic France otherwise known as America and of many lands and islans discovered in ourtimes” (1558), tác đã kể lại chi tiết việc tiêu dùng trái điều, nước ép trái điều, việc nướng hạt điều trên lửa lấy nhân ăn. Ông cũng là người có tranh vẽ đầu tiên mô tả cây điều cho thấy rõ người dân địa phương thu hái quả điều và ép trái điều lấy nước thu vào một vại lớn.

Người Bồ Đào Nha là những người đầu tiên đã đưa cây điều từ Brazil tới châu Á và châu Phi.

Ở châu Á điều được đưa tới Goa ( Ấn Độ) vào năm (1550), tới Cohin (1578), rồi từ đây nhanh chóng phát tán ra toàn bộ các bờ biển phía tây và phía Đông Nam của tiểu lục Ấn Độ cũng như tới đảo Ceylon, Andamane, nicobar và Indonesia. Điều phát tán tới Đông Dương, các nước Đông Nam Á và một số đảo nhỏ ở Thái Bình Dương có thể là do tác nhân là chim chóc, dơi, khỉ và nguời (Bunkil (1935), Jonnson (1973)).

Cũng vào thời gian này người Bồ Đào Nha đã đưa hạt điều đến trồng ở các thuộc địa của họ ở châu Phi là Mozambique và Angola, rồi từ Mozambique phát tán đến Tanzania và Kenia. Tiếp sau cây điều đã tới Bắc Úc, các đảo Fiji, Hawais. Ở châu Á và châu Phi cây điều xem như đã được địa phương hóa. Ở đây cây điều đã tìm đựơc các điều kiện tự nhiên đặc biệt phù hợp cho điều kiện sinh trưởng và phát triển đến mức làm cho một số nhà thực vật có lúc gán cho điều là cây bản địa châu Á.

Ngày nay cây điều đã trải rộng trong ranh giới vĩ tuyến 300 Bắc và vĩ tuyến 310 Nam. Cây điều đã trở thành một cây ăn quả nhiệt đới quang trọng có tìm năng kinh tế rất to lớn.

I.2 SẢN XUẤT ĐIỀU TRÊN THẾ GIỚI

Trải qua một thời kỳ dài và thú vị. Từ một cây mọc hoang dại ở vùng Đông Bắc Brazil, nhờ bàn tay con người đã phát tán rộng ra hầu khắp các nước nhiệt đới trên địa cầu. Từ một cây chỉ được thổ dân dùng làm thuốc qua hàng thế kỷ, chẳng hạn bộ tộc Tikuna ở tây bắc Amazon đã dùng nước ép trái điều để trị bệnh cúm(“hạt điều- sản xuất và chế biến”- Phạm Đình Thanh)

Bảng 1.1 Một số tác dụng chữa trị bệnh từ cây điều

|

Nước/ khu vực |

Sử dụng |

|

Châu Phi |

Chất làm cho say, xăm hình trên da |

|

Brazil |

Giảm đau, lợi tiểu, nước xúc miệng, điều trị hen xuyển, viêm phế quản |

|

Guatemala |

Rượu uống, thuốc diệt chuột, bệnh về da, mụn cóc. |

|

Haiti |

Điều trị sâu răng, viêm miệng, đái tháo đường. |

|

Mexico |

Chất ăn mòn, rượu, chất độc. |

|

Venezuela |

Điều trị kiết lỵ, phong hủi, đau cổ. |

|

Các nơi khác |

Chất cầm máu, rượu, thuốc diệt cá, hen xuyễn, sung huyết, cảm lạnh |

Được Philip blazdell( Brazil) trích dẫn ( Interdisciplinary science review, 2000, vol.25.No 3)

Trồng, chế biến và buôn bán hạt và nhân điều trên thế giới được Tổ chức Nông lương của Liên hợp quốc (FAO) ghi nhân từ năm 1900, song khối lượng và giá tri buôn bán các sản phẩm từ điều đến năm 1962 (sau 62 năm) với số lương hạt 330.000 tấn và giá trị xuất khẩu 46,2 triệu USD. Những quốc gia sản xuất điều chính gồm: Ấn Độ, Mozanbique, Tanzania, Kenia . 41 năm sau (2003) diện tích điều thu hoạch đã là 3,17 triệu ha, sản lượng hạt điều : 1,52 triệu tấn - gấp 4,61 lần. Tổng sản lượng hạt điều qua chế biến: 315.000 tấn, tạo ra giá trị hàng hóa trên 2 tỷ USD/năm các nước dẫn đầu về sản xuất và chế biến điều là . Ấn Độ, Việt Nam, Brazil, Nigeria. Song song với sản xuất Và chế biến điều được gia tăng thì việc xuất nhập khẩu nhân đầu càng ngày càng mở rộng năm 1975 lượng nhân điều luôn bán trên thế giới : 90.000 tấn, đến 2002 đã tăng lên : 186.600 tấn (gấp 2,07 lần).

Như vậy ngành điều thế giới trong hơn 100 năm qua liên tục phát triển cả trong sản xuất, chế biến và xuất khẩu, song thị trường tăng trưởng mạnh là từ 1975 đến 2005 do nhu cầu tiêu thụ hạt điều tăng và hiệu quả từ trồng - chế biến - tiêu thụ đã mang lại lợi ích đáng kể cho nông dân, thương lái, doanh nghiệp tham gia vào quá trình phát triển điều. Đặc biệt là sự hỗ trợ tích cực của khoa học công nghệ đã tạo ra các giống điều thích nghi với điều kiện sinh thái, đạt năng suất và chất lượng cao cùng và các quy trình kỹ thuật sản xuất, chế biến dần được hoàn thiện hơn.

Biểu đồ 1. Top 10 quốc gia có kim ngạch xuất khẩu điều đứng đầu thế giới,2006-2008,(triệu đô).

Nguồn: www.agro.gov.vn

I.3 NHU CẦU CỦA THẾ GIỚI VỀ NHÂN ĐIỀU

Hiện nay nhân điều được sử dụng chủ yếu trong các lĩnh vực sản xuất Snack ( khoảng 60% sản lượng tiêu thụ) và sản xuất bánh kẹo( số còn lại).

Trong lĩnh vực các hạt ăn được ngoài nhân hạt điều còn có hạt hạnh nhân, hạt óc chó, hạt hồ đào và đậu phọng. Các loại hạt này có thể sử dụng riêng rẽ hoặc hỗn hợp bổ sung cho nhau, tùy theo yêu cầu và sự sẵn có của chúng trên thị trường.

Nhân hạt điều được tiêu thụ ở những nước phát triển như Mỹ, Anh, Pháp, Đức, Nhật, Hà Lan, Úc, Canada…,nơi đây người tiêu dùng ngày càng có đòi hỏi cao về giá trị dinh dưỡng, hàm lượng các vitamin và các chất khoáng có trong thành phần các hạt ăn được

Bảng 1.2 Nhập khẩu nhân điều của những nước tiêu thụ chính( 1985-1990)

ĐVT: Tấn

|

Nước |

1985 |

1986 |

1987 |

1988 |

1989 |

1990 |

|

Mỹ |

47.982 |

43.445 |

42.750 |

38.010 |

41.336 |

54.600 |

|

Canada |

3.244 |

3.083 |

2.753 |

3.299 |

4.377 |

4.730 |

|

Nhật |

2.348 |

3.410 |

2.736 |

3.718 |

3.783 |

4.303 |

|

Autralia |

2.685 |

2.693 |

2.073 |

2.014 |

2.720 |

2.808 |

|

Anh |

2.756 |

3.279 |

3.658 |

4.212 |

4.855 |

5.100 |

|

Đức |

3.022 |

3.202 |

2.825 |

3.380 |

3.261 |

3.737 |

|

Hà lan |

2.382 |

2.275 |

2.474 |

2.883 |

3.058 |

3.873 |

|

Pháp |

778 |

877 |

851 |

1.176 |

1.065 |

1.202 |

Nguồn:man producten B.V., Gill & duffus Edible Nut statistic, national statistics, elaborated by nomisma.

Nhìn chung nhu cầu tiêu dùng nhân hạt điều thế giới theo chiều hướng ngày một tăng.

I.4 SẢN XUẤT ĐIỀU Ở VIỆT NAM

Cây điều bắt đầu trồng ở Việt Nam từ thế kỷ XVI, nhưng ngành điều của nước ta mới được hình thành từ năm l981.

Quá trình xây dựng và phát triển ngành điều Việt Nam đến năm 2005 đã đạt được các thành tựu đáng ghi nhận :

Chỉ với 25 năm (1980 - 2005), trong đó chủ yếu tập trung vào 16 năm gần đây (1990 - 2005), so với lịch sử hơn 100 năm của ngành điều thế giới là ngắn, nhưng Việt Nam đã nhanh chóng vươn lên trở thành nước có sản lượng xuất khẩu nhân hạt điều đứng hàng đầu thế giới (năm 2005 : 108.974 tấn/200.000 tấn, chiếm 54,4% thị phần buôn bán nhân hạt điều trên thế giới). Tốc độ tăng về số lượng và giá trị xuất khẩu nhân hạt điều bình quân giai đoạn 2000 - 2005 đạt khá cao (26,12%/năm về số lượng và 24,57%/năm về giá trị). Năm 2005, tổng giá trị xuất khẩu đạt : 501,51 triệu USD, đứng hàng thứ tư sau xuất khẩu gạo, cao su, cà phê của Việt Nam. Đặc biệt, thị trường xuất khẩu nhân hạt điều Việt Nam đã đến với 40 quốc gia và vùng lãnh thổ, trong đó : Mỹ, EU, Trung Quốc,Hồng Kông, Canada chiếm thị phần lớn nhất. Thương hiệu "Điều Việt nam" đã có tiếng trên thế giới.

Biểu đồ 2. Diện tích gieo trồng điều cả nước theo khu vực 2008

Nguồn: Cục trồng trọt- MARD và GSO

Biểu đồ 3. Sản lượng điều theo vùng 2008

Nguồn: Cục trồng trọt- MARD và GSO

Bảng 1-3. Thị trường xuất khẩu hạt điều 9 tháng đầu năm 2010

ĐVT: USD

|

Thị trường |

Tháng 9/2010 |

9tháng/2010 |

Tháng 8/2010 |

9tháng/2009 |

% tăng giảm T9 so với T8 |

% tăng giảm 9T/2010 so với 9T/2009 |

|

Tổng cộng |

107.937.036 |

777.894.621 |

125.936.230 |

599.412.207 |

-14,29 |

+29,78 |

|

Hoa Kỳ |

34.742.468 |

261.172.175 |

42.242.270 |

188.374.172 |

-17,75 |

+38,65 |

|

Trung quốc |

19.773.484 |

114.912.178 |

21.420.477 |

115.891.805 |

-7,69 |

-0,85 |

|

Hà Lan |

12.071.595 |

110.606.478 |

16.406.809 |

91.080.061 |

-26,42 |

+21,44 |

|

Australia |

8.764.945 |

60.646.552 |

11.323.152 |

40.685.794 |

-22,59 |

+49,06 |

|

Anh |

3.721.667 |

34.905.567 |

5.321.373 |

27.753.321 |

-30,06 |

+25,77 |

|

Canada |

3.602.471 |

24.073.914 |

3.286.410 |

17.746.659 |

+9,62 |

+35,65 |

|

Nga |

2.284.880 |

23.074.143 |

2.365.808 |

14.210.043 |

-3,42 |

+62,38 |

|

Thái Lan |

2.286.994 |

16.310.720 |

2.163.961 |

6.877.011 |

+5,69 |

+137,18 |

|

Đức |

1.617.597 |

13.579.550 |

1.447.550 |

9.449.311 |

+11,75 |

+43,71 |

|

Tiểu vương quốc Ả Rập thống nhất |

1.530.230 |

7.511.848 |

1.875.462 |

4.519.395 |

-18,41 |

+66,21 |

|

Đài Loan |

906.219 |

6.461.428 |

1.162.089 |

4.466.137 |

-22,02 |

+44,68 |

|

Singapore |

2.090.369 |

6.149.134 |

2.488.785 |

2.517.015 |

-16,01 |

+144,30 |

|

Tây Ban Nha |

552.555 |

5.533.399 |

303.800 |

4.175.626 |

+81,88 |

+32,52 |

|

Italia |

445.840 |

4.977.357 |

156.250 |

4.449.876 |

+185,34 |

+11,85 |

|

Hồng Kông |

1.047.506 |

4.939.023 |

663.245 |

3.432.934 |

+57,94 |

+43,87 |

|

Nauy |

443.635 |

4.665.511 |

1.102.499 |

2.939.613 |

-59,76 |

+58,71 |

|

Nhật Bản |

549.650 |

3.916.847 |

502.974 |

2.728.619 |

+9,28 |

+43,55 |

|

Hy Lạp |

618.119 |

2.686.303 |

1.053.568 |

2.108.452 |

-41,33 |

+27,41 |

|

Malaysia |

315.049 |

2.664.202 |

330.651 |

1.846.764 |

-4,72 |

+44,26 |

|

Pakistan |

0 |

2.283.824 |

753.473 |

2.583.707 |

* |

-11,61 |

|

Philippines |

113.520 |

2.131.741 |

201.333 |

2.935.692 |

-43,62 |

-27,39 |

|

Ucraina |

0 |

1.667.673 |

276.232 |

1.470.995 |

* |

+13,37 |

|

Bỉ |

93.800 |

382.898 |

0 |

1.642.300 |

* |

-76,69 |

|

Thuỵ Sĩ |

0 |

194.440 |

0 |

218.400 |

* |

-10,97 |

- ĐẶC ĐIỂM THỰC VẬT HỌC CÂY ĐIỀU

II.1 CÂY ĐIỀU:

Hình 2.1. Cây điều

Điều có tên khoa học: Anacardium ocidentale, tiếng Anh: cashew, cashew nut, cashew apple, cashewkernel; ở miền Trung Việt Nam còn gọi là Đào lộn hạt. Là loại cây thuộc họ xoài, lớp cây 2 lá mầm, có nguồn gốc từ Brazil. Điều du nhập vào miền Nam Việt Nam từ thế kỷ 18, nhưng mãi đến 1975 mới chính thức là loại cây trồng có trong danh mục, khắc phục những rừng đồi bị phá hoại do chiến tranh gây lên. Diện tích Điều từ đó tăng lên theo năm tháng và đến những năm đầu 1990, Điều trở thành loại cây công nghiệp cho giá trị kinh tế cao, vừa phủ xanh đất trống đồi trọc vừa là loại cây xoá đói giảm nghèo.

Thân:

Cây điều là loại cây thân gỗ, cao 8-12 m, đường kính tán cây từ 10-12 m. số lượng cành sơ cấp và thứ cấp khá nhiều. gỗ tương đối mềm và nhẹ.

Rễ:

Cây điều có cả rễ cọc và rễ ngang. Rễ cọc ăn sâu tới 5 m, rễ ngang ăn rộng tới 6m, có chức năng tìm kiếm chất dinh dưỡng để nuôi cây.

Lá :

Lá điều là loại lá đơn, mọc so le, thường tập trung ở đầu cành. Lá hình trứng đuôi lá nhọn, dài 15-20m, rộng 8-12m, khi già có màu xanh thẫm, nhẵn bóng.

Hoa:

Hằng năm cây điều ra hoa khoảng cuối mùa mưa đến đầu mùa khô( tháng 11-12). Trong một chùm hoa gồm có 90% hoa đực và hoa lưỡng tính trên tổng số hàng ngàn hoa. Tỉ lệ giữa hoa lưỡng tính và hoa đực trung bình là 1:6 và số hoa lưỡng tính đậu cho tới chín lá 10%.

Hoa điều nở từ sáng sớm tới trưa thì héo dần. trong một chùm hoa thì có đến 5-6 hoa nở trong một ngày. Hoa có thể tự thụ phấn hoặc nhờ côn trùng, gió.

Quả:

Sau khi được thụ phấn thì noãn nở thành hạt( nhân). Bầu thì chuyển thành vỏ hạt. Nhân và vỏ mới là quả thật. Còn cuốn và hoa thì phát triển thành bộ phận quen gọi là quả, thực ra chỉ là quả giả. Nhìn bên ngoài ta có cảm giác quả giả là quả của cây điều có hạt không nằm bên trong mà lộ ra ngoài gọi là đào lộn hột.

Quả điều có hình dạng, kích thước, trọng lượng, màu sắc rất khác nhau tùy theo giống điều và điều kiện sinh sống. Về hình dạng có thể là hình trụ, hình quả lê, hình nón cụt. Màu sắc thay đổi từ màu vàng nhạt đến màu đỏ tươi. Chiều dài quả thay đổi từ 3-20 cm, chiều rộng từ 3-12 cm, trọng lượng từ 30-150 g.

Hình 2.2. Quả điều

Gồm có: 1) Quả thật: hạt điều

2)Quả giả: quả điều

Hạt:

Hạt điều hình quả thận, khi còn tươi có màu xanh, khi khô chuyển thành màu nâu hơi xám. Hạt có chiều dài trung bình từ 2,5 -3,5 cm, rộng 2cm, dày từ 1-1,5 cm, trọng lượng 5-6 g.

Hình 2.3. Cấu tạo hạt điều

Về cấu tạo hạt điều gồm có vỏ và nhân. Lớp ngoài của vỏ tương đối dày và xốp, có chứa một chất dầu, trong tự nhiên là chất bảo vệ hạt chống lại sự phát hại của côn trùng. Lớp trong cùng của vỏ thì mỏng hơn và rất cứng.

Nhân do 2 lá mầm tạo thành, được bao bọc bởi một lớp vỏ lụa màu nâu hơi đỏ. Nhân là bộ phận ăn được, chứa khoảng 40% lipid và 20% protid( theo trọng lượng), là bộ phận rất giàu dinh dưỡng. Trong trọng lượng hạt điều thì vỏ chiếm 45 -50 %, dầu vỏ 18-23%, vỏ lụa 2-5%, còn lại nhân chiếm 20-25%. Một tấn hạt điều trung bình cho khoảng 220kg nhân và 80-200 kg dầu vỏ tùy theo phươn pháp trích ly dầu.

Bảng 2-1. Những đặc trưng vật lý của hạt điều sản xuất ở những vùng

khác nhau

|

Khu vực |

Chiều dài (mm) |

Chiều rộng (mm) |

Bề dày (mm) |

Trọng lượng (g) |

|

Brazil (1) |

30,7- 42,8 |

22,6- 32,0 |

16,7- 25,5 |

5,83- 15,28 |

|

Benin (2) |

28,6 |

22,0 |

11,5- 15,6 |

4,85 |

|

Bờ Biển Ngà (2) |

27,7 |

21,6 |

11,7-15,6 |

4,56 |

|

Senegal (2) |

26,6 |

21,4 |

12,0- 16,1 |

4,42 |

|

Guinea Bissau (2) |

29,4 |

21,9 |

10,3- 15,4 |

5,09 |

|

Mozambique (3) |

27,2 |

21,1 |

10,4- 15,8 |

4,63 |

|

Tanzania (4) |

28,0 |

17,9 |

15,3 |

4,82 |

|

Philippines (5) |

29,8- 33,0 |

21,0- 21,4 |

16,8- 1`7,0 |

6,02 |

|

Việt Nam (6) |

26- 31 |

20- 23 |

12- 17 |

5- 6 |

Nguồn:

(1) I.A.O samples from the Pacajus Experimental Station

(2) Fuentas Marcano G.(1966)

(3) Oliveira J.S(1966)- castanha de caju da Guine portuguesa, Garcia de Orta.

(4) I.A.O giuliani- Angolani(1975), Sample from S.p.A, Bologna

(5) Morada E.K. (1941)

(6) Hoàng Chương – Cao Vĩnh Hải.

II.2 HÀM LƯỢNG DINH DƯỠNG

Quả điều:

Quả điều là loại quả rất có giá trị, ngày càng được sử dụng nhiều. Quả điều có giàu chất khoáng và các vitamin C,B1, B2, PP… đặc biệt vitamin C gấp 5 lần trong quả chanh. Nước ép quả điều chứa 10-10,5 % đường và 0,35% axit. Độ brix từ 12-14.

Quả và hạt còn có một số tác dụng chữa trị các bệnh như giảm đau, lợi tiểu, viêm phế quản, tiêu chảy…

Hạt điều:

Là loại hạt ăn được có hàm lượng đạm, chất béo, đường bột khá cao, ngoài ra còn nhiều loại vitamin, axit amin và các chất khoáng tốt cho sức khỏe.

Trong hạt điều hàm lượng đạm từ 8-20 %, chất béo 45-48%, đường 6-7%.hàm lượng đạm tương đương với dậu nành, sữa, thịt. các vitamin có trong hạt điều B1,B2,D,E.

Bảng 2-2. Hàm luợng các chất khoáng trong nhân điều

|

Chất khoáng |

Nhân đã bóc vỏ |

Nhân còn vỏ lụa |

|

Natri ppm |

48 |

50 |

|

Kali ppm |

5421 |

6515 |

|

Calci ppm |

248 |

268 |

|

Magie ppm |

2536 |

2550 |

|

Sắt ppm |

60 |

64 |

|

Đồng ppm |

22 |

25 |

|

Kẽm ppm |

38 |

42 |

|

Mangan ppm |

18 |

19 |

|

Photpho ppm |

8400 |

6900 |

|

Lưu huỳnh ppm |

1600 |

1600 |

Nguồn: U.Pallotta, P.Capella, G.losi, 1969

II.3 MỘT SỐ GIỐNG ĐIỀU TẠI VIỆT NAM

- Giống ES-04:

Số quả một chùm: 5-10 quả

Màu sắc: vàng

Kích cỡ hạt trung bình: 173 hạt/kg

Tỉ lệ nhân khá cao:27,4%

Năng xuất:55-65kg/cây/năm

- Giống EK-24:

Số quả một chùm: 5-8 quả

Màu sắc: vàng

Kích cỡ hạt trung bình: 120 hạt/kg

Tỉ lệ nhân khá cao:28%

Năng xuất:35-45kg/cây/năm

- Giống BĐ-01

Số quả một chùm: 5-10 quả

Màu sắc: vàng

Kích cỡ hạt trung bình: 165 hạt/kg

Tỉ lệ nhân khá cao:27%

Năng xuất:45-55 kg/cây/năm

- Giống KP-11:

Số quả một chùm: 5-10 quả

Màu sắc: vàng

Kích cỡ hạt trung bình: 150 hạt/kg

Tỉ lệ nhân khá cao:27,5%

Năng xuất:45-55 kg/cây/năm

- Giống KP-12:

Số quả một chùm: 5-10 quả

Màu sắc: vàng

Kích cỡ hạt trung bình: 140 hat/kg

Tỉ lệ nhân khá cao:27%

Năng xuất:55-65kg/cây/năm

- THU HOẠCH VÀ CHẾ BIẾN HẠT ĐIỀU

III.1 THU HOẠCH:

Thời gian cây điều ra hoa và chín không tập trung nên mùa thu hoạch cũng kéo dài 4-5 tháng. Người nông dân thường dùng sào để hái và lượm.

Sơ chế:

Quả nhặt về phải tách riêng hạt và phần quả. Phần quả cần đưa vào sử dụng và chế biến ngay vì nó dễ bị thối rữa, hư hỏng do lên men sau khi hái 24-36 giờ.

Hạt điều sau khi tách khỏi phần quả được nhặt bỏ cuốn và làm sạch đất cát để không làm trở ngại cho việc phân cỡ và chế biến sau này.

Nếu phơi không đủ nắng thì độ ẩm hạt còn cao thì khi bảo quản dễ bị nấm mốc làm hỏng chất lượng nhân. Vì trong nhân điều chứa nhiều chất béo nên rất kỵ nước. biểu hiện thấy rõ là màu trắng của nhân chuyển sang màu vàng theo thời gian bảo quản. Chất lượng nhân điều khi đưa vào chế biến đánh giá theo tỷ lệ màu sắc. Nhân bị vàng thì giá xuất khẩu giảm 20-30% so với nhân trắng cùng cấp.

Về kích cỡ hạt, căn cứ vào trọng lượng hạt khi còn tươi chia làm 3 loại:

Loại lớn: ≤ 170 hạt/kg

Loại trung bình 170-190 hạt/kg

Loại nhỏ >190-210 hạt/kg

III.2 CHẾ BIẾN HẠT ĐIỀU:

Chế biến hạt điều chủ yếu là để lấy nhân điều do đó phải đảm bảo được:

- Không để dầu vỏ dính vào nhân

- Nhân không bị vỡ và giữ nguyên được phẩm chất.

III.2.2. Chế biến thủ công

ưu điểm:

- Nhân nguyên vẹn tới lúc đóng gói đạt tỉ lệ cao 85%

- Tiêu hao đơn vị hạt điều cho một đơn vị sản phẩm thấp

- Vốn đầu tư xây dựng và mua sắm trang thiết bị ít, thu hồi vốn nhanh

Nhược điểm:

- Năng suất lao động thấp

- Sử dụng quá nhiều lao động phổ thông

- Vì vậy chế biến thủ công chỉ thích hợp với khu vực có nhiều lao động phổ thông và tiền công lao động rẽ.

III.2.1 Chế biến cơ giới

Ưu điểm:

- Năng suất lao động cao

- Môi trường không bị ô nhiễm

Nhược điểm:

- Nhân vỡ chiếm tỉ lệ cao 49% ở hệ thống va đập. 20-30% ở hệ thống dao cắt từng hạt

- Tiêu hao nguyên liệu cho một đơn vị sản phẩm cao

- Vốn đầu tư xây dựng lớn

Vì vậy chỉ phù hợp với khu vực thiếu nhân lực và chi phí tiền lương cao

III.3 DÂY CHUYỀN CHẾ BIẾN HẠT ĐIỀU

Sơ đồ 1: Dây chuyền chế biến hạt điều

Nguồn: “ Hạt điều-sản xuất và chế biến”- Phạm Đình Thanh

III.3.1 Phân cỡ sơ bộ

Phân cỡ sơ bộ ra làm 3 loại: lớn, trung bình, nhỏ để có chế độ ẩm hóa thích hợp cho mỗi cỡ hạt sao cho khi ẩm hóa xong các cỡ hạt có cùng độ ẩm theo yêu cầu.

III.3.2 Rữa sạch đất cát bám ở vỏ hạt điều

Công việc này rất cần thiết đặc biệt khi áp dụng công nghệ chao dầu. Nếu không được loại bỏ, đất cát sẽ lắng đọng trên bề mặt truyền nhiệt của thiết bị chao.

III.3.3 Ẩm hóa

Hạt trước khi chao dầu phải được ẩm hóa để tăng độ ẩm ban đầu từ 10% lên 15-25% . Ẩm hóa thực chất là đưa thêm nước vào hạt điều, có thể ngâm nước hoặc tưới nước với nhiệt độ của nước không quá 300C.

III.3.4 Xử lý nhiệt.

Xử lý nhiệt (rang)

Dùng nhiệt làm vỏ hạt điều phồng lên, nứt ra để dầu vỏ bên trong thoát ra đổng thời tạo ra một khoảng hở giữa vỏ và nhân, khi bóc vỏ nhân không bị bể vỏ và không bị dính bẩn dầu vỏ. Có hai phương pháp rang

- Rang trực tiếp đơn giản- còn gọi là phương pháp đốt

- Rang trong dầu vỏ CNSL- còn gọi là chao dầu.

Độ ẩm của hạt khi đưa vào chao 15-18%

Hạt điều chao ra lấy được ít nhất 50% lượng dầu có trong vỏ

Xử lý hạt điều bằng hơi nước- còn gọi là phương pháp hấp

Dùng hơi nước ở 1000C( áp suất thường) hoặc hơi nước ở nhiệt độ 1700C( áp suất >8kg/cm2)

III.3.5 Cắt bóc vỏ

Bóc vỏ là một công đoạn quang trọng trong chế biến hạt điều, yêu cầu kỹ thuật đòi hỏi:

Cắt bóc vỏ không được để dầu dính bẩn vào nhân điều và nhân không bị bể vỡ

Năng suất lao động cao.

3 Phương pháp bóc vỏ:

Bóc vỏ thủ công: dùng một vồ gỗ nhỏ hoặc một búa nhẹ gõ 2-3 lần trên mỗi cạnh dài của hạt để nhân bên trong long ra mà không bị bể vỡ. Nếu khéo léo thì thu được nhân nguyên vẹn trên 90% năng suất 7-8 kg nhân/8 giờ.

Bóc vỏ cơ giới kết hợp thủ công: dùng công cụ tách vỏ có cấu tạo gồm 2 lưỡi dao được mài định hình theo kích cỡ của hạt điều đưa vào cắt tách vỏ. Khi thao tác dùng cả tay và chân, năng suất 15-18 kg/8 giờ tỉ lệ nhân nguyên vẹn trên 90%.

Bóc vỏ dùng máy: về nguyên tắc cắt bóc vỏ từng hạt một bằng những cặp lưỡi ddao định hình, trong đó chuyển động cắt của lưỡi dao được cơ giới hóa. Việc nạp liệu vào máy cắt dùng máy nạp tự động, tỉ lệ nhân nguyên vẹn đạt thấp nhất là 65%

III.3.6 Sấy

Sấy là công đoạn rất quang trọng không thể thiếu trong quá trình chế biến hạt điều.

Để nhân sấy ra dễ lột lớp vỏ lụa cần:

- Đảm bảo độ ẩm của nhân khi đưa vào sấy là 7,5- 9,5%

- Giữ nhiệt độ sấy ở 70-800C đồng đều trong buồng sấy suốt thời gian sấy

- Ngừng sấy khi nhân đạt độ ẩm yêu cầu 2,5- 3,5 %

Bảng 2-3. sấy nhân điều còn vỏ lụa trong các lò sấy khi tuần hoàn

cưỡng bức

|

Kiểu thổi khí |

Nhiệt độ sấy ( 0C) |

Thời gian sấy để bóc vỏ lụa dễ dàng (giờ) |

Độ ẩm % |

|

|

Ban đầu |

Kết thúc |

|||

|

Thổi dọc |

50 |

5 |

8,1 |

4,4 |

|

Thổi ngang |

5 |

6,6 |

4,5 |

|

|

Thổi dọc |

60 |

4,5 |

8,1 |

3,9 |

|

Thổi ngang |

4,5 |

6,6 |

3,3 |

|

|

Thổi dọc |

70 |

4 |

8,1 |

3,5 |

|

Thổi ngang |

4 |

6,6 |

2,6 |

|

|

Thổi dọc |

80 |

3 |

8,1 |

2,1 |

|

Thổi ngang |

3 |

6,6 |

2,8 |

|

Nguồn: A.G. Mathew và cộng sự, (1972) đã khảo sát quá trình sấy nhân điều

III.3.7 Bóc vỏ lụa

Nhân( còn vỏ lụa) đã sấy đạt yêu cầu kỹ thuật được lột vỏ lụa để lấy nhân. Lột vỏ lụa phải đảm bảo không còn sót vỏ lụa trên nhân. Lột vỏ lụa có thể thực hiện thủ công hoặc cơ giới hóa. Lột vỏ lụa thủ công năng suất thấp 7-10 kg/người/8 giờ phụ thuộc vào tay nghề công nhân. Bóc vỏ lụa cơ giới( chà sát cơ học hay dùng khí ép) cho năng suất bóc cao nhưng tỷ lệ bể nhân cũng cao hơn bóc thủ công và nhân sạch vỏ lụa chiếm 70-80 % số còn lại phải bóc sạch bằng tay.

Hình 3.1. Nhân hạt điều còn vỏ lụa

Hình 3.2. Nhân hạt điều thành phẩm

III.3.8 Phân cấp hạng sản phẩm

Phân loại hạt điều dựa theo mẫu của

CÔNG TY TNHH SẢN XUẤT - THƯƠNG MẠI - DỊCH VỤ - XUẤT NHẬP KHẨU NAM PHÁT

Nhân nguyên trắng Cashew kernels (Whole)

|

No |

Cấp hạng |

Số nhân/kg hoặc |

Đặc trưng |

|

|

1 |

W210 |

440 - 465 |

200 - 210 |

Nhân điều thu được từ hột điều (Anacardium occidentale) qua tách vỏ ngoài và bóc vỏ lụa, có hình dạng đặc trưng, màu trắng, trắng ngà hoặc xám tro nhạt. Độ ẩm của nhân không quá 5%. Nhân không bị sâu mọt, không bị ôi dầu, không có lốm đốm đen hoặc nâu, không bị nhiễm dàu vỏ và không còn sót vỏ lụa |

|

2 |

W240 |

485 - 530 |

220 - 240 |

|

|

3 |

W280 |

475 - 620 |

260 - 280 |

|

|

4 |

W320 |

660 - 705 |

300 - 320 |

|

|

5 |

W450 |

880 - 990 |

400 - 450 |

|

|

6 |

W500 |

990 - 1100 |

450 - 500 |

|

Nhân nguyên nám Desert cashew kernels (Whole)

|

No |

Cấp hạng |

Tên thương mại |

Đặc trưng |

|

9 |

DW |

Nhân nám |

Độ ẩm của nhân không quá 5%, không bị sâu mọt, không bị ôi dầu, không còn sót vỏ lụa. Nhân điều có vết sém nhăn, có lốm đốm đen thẫm đều được chấp nhận |

|

10 |

DW2 |

Nhân nám |

Như đối với DW nhưng những mảng lốm đốm đen thẫm lớn hơn |

Nhân bể Cashew kernels (Pieces)

|

No |

Cấp hạng |

Tên thương mại |

Mô tả |

Đặc trưng |

|

11 |

WB |

Bể góc trắng |

Nhân bể theo chiều ngang tự nhiên |

Độ ẩm của nhân không quá 5%, không bị sâu mọt, không bị ôi dầu, không còn sót vỏ lụa, màu trắng, trắng ngà hoặc xám tro nhạt không có đốm đen |

|

12 |

WS |

Bể đôi trắng |

Nhân bể theo chiều dọc tự nhiên |

|

|

13 |

SB |

Bể góc vàng |

Nhân bể theo chiều ngang tự nhiên |

Độ ẩm của nhân không quá 5%, không bị sâu mọt, không bị ôi dầu. Do quá nhiệt nhân có màu hơi nâu hoặc ngà thẫm hoặc có lốm đốm đen |

|

14 |

SS |

Bể đôi vàng |

Nhân bể theo chiều dọc tự nhiên |

|

|

15 |

LP |

Mảnh vỡ lớn |

Nhân vỡ không lọt qua sàng lỗ Ф 4,75mm |

Độ ẩm của nhân không quá 5%, không bị sâu mọt, không còn sót vỏ lụa, không bị ôi dầu, không phân loại theo màu sắc |

|

16 |

SP |

Mảnh vỡ nhỏ |

Nhân vỡ nhỏ không lọt qua sàng lỗ Ф 2,8mm |

|

|

17 |

BB |

Mảnh vỡ vụn |

Nhân vỡ nhỏ hơn SP nhưng không lọt qua sàng lỗ Ф 1,7mm |

III.4 ĐỘ ẨM HẠT ĐIỀU

Độ ẩm của nhân áp dụng hệ thống quản lý chất lượng theo tiêu chuẩn ISO 9001-2000 và tiêu chuẩn chỉ tiêu vệ sinh nông sản thực phẩm chế biến HACCP:

Mới thu hoạch còn tươi: 15-17%

Sau khi phơi nắng 2-3 ngày: ≤10%

Làm ẩm để chuẩn bị đưa vào chao: từ độ ẩm ≤10% đến 15-25% (thường 15-18%)

(làm ẩm bằng cách tưới nước, hấp nước với nhiệt độ nước ≤300c)

Nhân điều sau khi bóc vỏ cứng thì đưa vào sấy, độ ẩm của nhân trước khi đưa vào sấy 7,5- 9,5%

sấy giữ ổn định 70-80 0c. sau khi sấy 2,5- 3,5 %

Nguồn: công ty DONAFOOD

Sau khi bóc vỏ cứng 12- 13%

Sau khi sấy khô 2,4- 2,8%

Qua sấy lạnh

Sau khi bóc vỏ lụa 3,9 - 5,1 %

.....................................

CHƯƠNG II

CƠ SỞ TÍNH TOÁN

- THIẾT KẾ PHƯƠNG ÁN

I.1. MỘT SỐ PHƯƠNG PHÁP BÓC TÁCH VỎ LỤA HẠT ĐIỀU

Các phương pháp dù thủ công hay dùng máy đều bóc vỏ lụa dựa vào lực ma sát và lực va đập tác dụng lên lớp vỏ lụa và nhân hạt.

I.1.1. Bóc vỏ lụa hạt điều bằng phương pháp thủ công

Nguời công nhân dùng một dao nhíp nhỏ hoặc những dụng cụ đơn giản để cạo lớp vỏ lụa. Do lớp vỏ lụa rất mỏng và nó được bóc sau công đoạn sấy nên vỏ lụa giòn nên chỉ cần dao cạo nhẹ thì đủ để lớp vỏ lụa tróc ra.

- phương pháp cạo vỏ

Nguyên lý:

Dùng một dao nhíp nhỏ để cạo lớp vỏ lụa. Do lớp vỏ lụa rất mỏng và nó được bóc sau công đoạn sấy nên vỏ lụa giòn, chỉ cần dao cạo nhẹ thì đủ để lớp vỏ lụa tróc ra. Lực tiếp tuyến giữa cạnh dao nhíp và bề mặt vỏ lụa có tác dụng bóc tách vỏ lụa, lực kẹp là do dùng tay giữ.

Hình 2.1. Phương pháp cạo vỏ

Ưu điểm:

- Vỏ lụa của hạt được bóc sạch nhờ cảm nhận của công nhân.

- Nhân thành phẩm trắng và đẹp mắt.

- Tỉ lệ nhân bể thấp khoảng 2-3%

- Chi phí đầu tư thấp.

Nhược điểm:

- Tốn thời gian và nhân công

- Phụ thuộc vào sự khéo léo của công nhân

- Năng suất thấp 8-10 kg/8h/người

- phương pháp cạo xước vỏ

Nguyên lý:

Bỏ một ít hạt điều vào lon sữa đã được đục lỗ xung quanh. Khi lắc đều lon thì Các mép lỗ có các cạnh sắc hướng tâm như những luỡi dao có tác dụng bóc vỏ lụa. Đồng thời khi lắc lon thì các hạt điều bị các lực va đập từ hạt xung quanh và từ thành lon. Nhờ vậy mà vỏ lụa được bóc ra bởi 2 lực: lực tiếp tuyến và lực va đập.

Hình 2.2. Phương pháp cạo xước vỏ

Ưu điểm:

- Năng suất bóc gấp 1,5-2 lần dùng dao cạo.

Nhược điểm:

- Do xuất hiện lực va đập nên tỉ lệ bể nhân cao hơn là dùng dao cạo.

- Vỏ lụa chỉ sạch khoảng 30-40%.

- Phải dùng dao cạo lại.

- Bề mặt nhân bị xước.

I.1.2. Phương pháp dùng râu đánh

Nguyên lý:

Trống bóc vỏ gồm những râu đánh là sợi thép mỏng Ø1-1,2 mm được cuộn theo kiểu lò xo 2 đoạn làm tăng tính đàn hồi cho sợi thép. Lồng quay được xẻ rãnh 2x30mm cách đều nhau có tác dụng tạo ra lực ma sát và cho vụn nhân, vỏ lụa lọt ra. Vỏ lụa hạt điều được bóc ra nhờ lực tiếp tuyến do sợi thép tiếp xúc. Đồng thời lồng quay ngoài quay ngược chiều với trống bóc vỏ nên tạo ra lực va đập lên hạt điều.

Hình 2.3. Phương pháp dùng râu đánh

Ưu điểm:

- Dùng sợi thép uốn kiểu lò xo có tính đàn hồi và có tác dụng chà xát nhưng không nghiền nát hạt.

- Năng suất bóc vỏ lụa cao có thể đạt 250 kg/h.

- Sạch vỏ lụa thành phẩm khoảng 60-70%.

- Đối với kích thước hạt khác nhau thì có thể điều chỉnh khe hở giữa trống bóc vỏ và lồng quay.

- Tiết kiệm thời gian và nhân công.

- Dễ dàng tự động hóa

Nhược điểm:

- Tỉ lệ nhân bể 8-12%.

- Trong quá trình bóc vỏ lụa do áp lực thổi khí và lực va đập nên màu của vỏ lụa dính làm nhân hạt có màu sẫm nhưng chấp nhận được.

I.1.3. Phương pháp chà sát bằng tôn lượn sóng

Đây là phương pháp bóc vỏ kiểu trống tôn lượn sóng.

Nguyên lý:

Nếu hạt nằm ngang với đường sinh của trống, dưới tác dụng trực tiếp của lực tiếp tuyến và một phần của lực va đập vỏ lụa bị tách vở ra. Còn nếu nhân lọt vào khe hở thì lực tiếp tuyến không thể nào phá vở vỏ lụa được, khi đó hạt bị lùa vào vị trí làm việc.

Hình 2.4. Phương pháp chà xát bằng tôn lượn sóng

Ưu điểm:

- Bóc vỏ nhanh, năng suất khoảng 200 kg/h.

- Điều chỉnh được khe hở giữa trống và máng trống.

- Chế tạo trống bóc vỏ.

Nhược điểm:

- Độ vỡ hạt cao khoảng 6-7%.

- Đối với hạt có kích thước lớn thì dễ bể hạt.

- Do máng phân ly đứng yên nên hạt bị dồn phía trũng máng nên hạt dễ bị nghiền nát.

I.1.4. Phương pháp chà xát và cắt vỏ lụa

Nguyên lý:

Trên rulô có các bước xoắn là các cạnh khế đuợc mài để hướng hạt điều theo một chiều. bao quanh trục rulô là có lắp 2 miếng tôn được uốn cong, tôn được xẻ nhiều rãnh nhỏ 1x5 mm cách đều nhau. Khi trục rulô quay cuốn hạt điều theo và chà sát với tấm tôn cong. Vỏ lụa đuợc bóc ra là nhờ có lực tiếp tuyến giữa đỉnh cạnh khế và hạt điều. Vỏ hạt lúa mỏng khoảng 0,5 mm nên có thể lọt qua rãnh trên tấm tôn.

Hình 2.5. Phương pháp chà sát và cắt vỏ lụa

Ưu điểm:

- Xát và cắt vỏ lụa nhanh.

Nhược điểm:

- Trống dùng bóc vỏ lụa được đúc nên tốn kém chế tạo.

- Các cạnh khế được mài nên sắc dễ làm bể nhân hoặc cạo đi lớp nhân.

- Do bị lưỡi cắt tác động nên nhân có nhiều vết xước.

- Tỉ lệ sạch nhân không đều do nhân nằm lọt giữa khe.

- Không thể điều chỉnh khe hở giữa trống bóc vỏ và máng phân ly.

I.1.5. Phương pháp chà xát bằng đường gân nổi

Nguyên lý:

Trống bóc vỏ là một trục rỗng hình trụ, trên bề mặt có những đường gân nổi chia làm ba đoạn rõ rệt trên chiều dài trống. Mỗi góc cạnh của gân như những lưỡi cắt, khi hạt điều lọt vào khe hở gân và máng thì nhờ có lực tiếp tuyến mà chà xát lớp vỏ lụa ra đồng thời mỗi góc cạnh gân sẽ bóc vỏ lụa ra khỏi nhân.

Hình 2.6. Nguyên lý bóc vỏ thịt hạt cà phê

Ưu điểm:

- Trên trục rulô có các đường gân vừa chà xát vừa bóc vỏ nên thời gian bóc vỏ lụa nhanh hơn

- Các đường gân dễ chế tạo.

Nhược điểm:

- Do các đường gân có biên dạng cung tròn nên hạt điều dễ bị trượt.

- Nếu giảm khe hở giữa gân và máng tôn thì dễ vở hạt cà phê.

- Chi phí dầu tư thiết bị tốn kém.

I.2. CHỌN PHƯƠNG ÁN

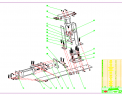

Phương pháp dùng nguyên lý thông dụng nhất để bóc vỏ nông sản là dùng trục rulô quay tạo ra lực ma sát tiếp tuyến để bóc vỏ.Áp dụng nguyên lý trên vỏ được bóc ra đều hơn và tiết kiệm thời gian hơn là dùng tay. Dựa trên thực tế với mỗi loại nông sản khác nhau thì cấu tạo trục rulô khác nhau. Vỏ lụa hạt điều không chỉ được bóc ra nhờ lực ma sát tiếp tuyến giữa hạt điều và trục rulô mà còn lực va đập do trong quá trình trống bóc vỏ quay hoặc cả lồng ngoài quay. Trong xu thế hiện đại hóa hiện nay, năng suất chính là yếu tố quang trọng đi kèm với chất lượng sản phẩm. Để đảm bảo được chất lượng nhân hạt điều về màu sắc và tỉ lệ nhân nguyên sau khi bóc vỏ lụa thì phương pháp bóc vỏ lụa dùng râu đánh tối ưu hơn. Để giảm thiểu tỉ lệ nhân bệ vụn thì sợi thép được uốn kiểu lò xo nên có tính đàn hồi do đó không có tác dụng nghiền nát hạt. Dựa trên các yêu cầu về màu sắc nhân hạt, tỉ lệ nhân bể, năng suất, giá nhân công vì vậy chọn phương án bóc vỏ lụa hạt điều dùng râu đánh.

Nguyên lý:

Trống bóc vỏ gồm những sợi kẽm mỏng Ø1-1,5 mm được cuộn lò xo 2 đoạn làm tăng tính đàn hồi cho sợi thép. Máng bao ngoài được xẻ rãnh 2x30mm cách đều nhau có tác dụng cho vụn nhân và vỏ lụa lọt ra. Vỏ lụa hạt điều được bóc ra nhờ lực tiếp tuyến do sợi thép tiếp xúc. Đồng thời lồng quay ngoài quay ngược chiều với trống bóc vỏ nên tạo ra lực va đập lên hạt điều.

Hình 2.7. Phương pháp dùng râu đánh

Ưu điểm:

- Dùng sợi thép uốn kiểu lò xo không có tác dụng chà xát hay nghiền nát hạt.

- Năng suất bóc vỏ lụa cao có thể đạt 400 kg/h.

- Sạch vỏ lụa thành phẩm khoảng 60-70%.

- Đối với kích thước hạt khác nhau thì có thể điều chỉnh khe hở giữa trống bóc vỏ và lồng quay.

- Tiết kiệm thời gian và nhân công.

- Dễ dàng tự động hóa

Nhược điểm:

- Tỉ lệ nhân bể 8-12%.

- Trong quá trình bóc vỏ lụa do áp lực thổi khí và lực va đập nên nhân hạt có màu sẫm nhưng chấp nhận được.

Phương pháp dùng râu đánh vẫn chỉ làm sạch vỏ lụa khoảng 60-70%. Dựa trên cơ sở thực tế phải làm sạch vỏ lụa qua một công đoạn nữa là thổi khí. Đây là phương pháp cũng khá phổ biến trong việc làm sạch vỏ nông sản như xay cà phê thóc. Nguyên lý cơ bản của phương pháp thổi khí là dựa vào lực tác động của dòng khí mà bóc tách lớp vỏ lụa còn sót lại, đặc biệt là tại các góc cạnh nhân dùng râu đánh không thể sạch 100%. Để tạo ra áp lực mạnh lên lớp vỏ lụa nên dùng dòng khí nén và dòng khí nén này phải được hạn chế áp suất để tránh làm bể nát nhân hạt.

Vậy phương pháp làm sạch vỏ lụa hạt điều gồm hai phương pháp:

Đầu tiên là sử dụng phương pháp dùng râu đánh sau đó là phương pháp bắn khí.

- NGUYÊN LÝ HOẠT ĐỘNG MÁY BÓC VỎ LỤA HẠT ĐIỀU

Máy bóc vỏ lụa hạt điều là gồm 4 cụm máy thành phần:

Băng tải cấp liệu, lồng đánh, máy thổi khí, lồng sàn hàng bể.

Nguyên liệu đầu vào là hạt điều sau khi đã bóc vỏ cứng. Hạt điều còn lại lớp vỏ lụa cần được bóc.

Đầu tiên nguyên được đổ vào máng cấp liệu. Tiếp đó nguyên liệu được chuyển tiếp lên băng tải thông qua máng rung. Băng tải cấp liệu nghiêng 450 chuyển liệu đến máy lồng đánh. Hạt điều được làm sạch vỏ lụa nhờ lực chà xát và lực va đập giữa lồng quay và trống bóc vỏ, nhân hạt sạch vỏ lụa khoảng 50- 60%. Phía dưới lồng đánh có hai phiễu hứng vỏ lụa và mầm lọt xuống.

Sau đó nhân hạt được chuyển tiếp đến máy thổi khí thông qua máng rung. Trong máy thổi khí nhân hạt được vận chuyển bằng băng tải nhỏ được chia ngăn giống như từng khoang chứa. Băng tải này mang nhân hạt đi qua cụm béc thổi và hạt được làm sạch vỏ lụa nhờ áp lực của dòng khí. Sau khi nhân hạt đi qua máy thổi khí. Tỉ lệ nhân hạt sạch vỏ lụa đến 80%.

Sản phẩm nhân hạt sau khi qua máy thổi khí sẽ được đổ vào máy sàng hạt bể. Máy sàng có lồng sàng để thu hạt nguyên, phía dưới máy có phiễu hứng các nhân hạt bể ½, ¾. Sản phẩm thu được là nhân hạt điều nguyên tỉ lệ sạch khoảng 80%.

Kích thước dự kiến của máy: chiều dài 6500 (mm), bề rộng 800 (mm), chiều cao 2000 (mm)

- NHIỆM VỤ TÍNH TOÁN, THIẾT KẾ

- Tính toán, thiết kế băng tải cấp liệu đầu vào.

- Tính toán, thiết kế trống bóc vỏ và lồng quay.

Giới hạn đề tài:

Nhiệm tính toán và thiết kế chỉ dừng lại ở bước tính toán và thiết kế sơ bộ. Các giá trị tính toán có thể là số liệu sơ sở để phát triển thêm trong việc tính toán, thiết kế chi tiết cho máy.

................................

CHƯƠNG IV

TÍNH TOÁN VÀ THIẾT KẾ MÁY BÓC

VỎ LỤA

- TÍNH TOÁN, THIẾT KẾ LỒNG QUAY

I.1. XÁC ĐỊNH VẬN TỐC LỒNG QUAY

Hạt ở trên bề mặt trong ống quay đều nằm ngang có thể chuyển động theo một trong hai dạng:

Dạng I: là dạng chuyển động không có pha tịnh tương đối.

Ở dạng này lồng quay có vận tốc thấp nên không có pha tịnh tương đối mà chỉ có pha trượt.

a) b)

Hình 4.1. Dạng chuyển động I

a) Hạt b) Khối hạt

Dạng II: là dạng chuyển động có pha tịnh tương đối.

Ở dạng này vận tốc của lồng quay cao làm xuất hiện pha tịnh tương đối nghĩa là vận tốc của hạt và vận tốc quay của lồng bằng nhau.

Hình 4.2. Dạng chuyển động II

Dựa trên cơ sở trên, vì lực chủ yếu để bóc vỏ lụa hạt điều là lực ma sát. Do đó tạo ra pha trượt là tối ưu, còn pha tịnh tương đối thì tạo ra lực ma sát rất nhỏ.

Để lồng quay làm việc hiệu quả thì cần đưa về dạng chuyển động I vì thế cần chọn k

Vận tốc lồng quay:

(III-228/ trang 248-Tài liệu 4)

Chỉ số chế độ động học: k =

Chọn k= 0,75+0,8

Chọn đường kính lồng quay Æ390 mm (thực nghiệm)

I.2. XÁC ĐỊNH THÔNG SỐ LỒNG QUAY

Hình 4.3. Sơ đồ xác định vận tốc v0

Theo hình vẽ thì cục nguyên liệu từ vị trí 1 được nâng lên vị trí 1’ sau đó rơi xuống vị trí 2 rồi lại được nâng lên vị trí 2’ cứ như vậy cho tới khi ra khỏi máy.

Góc nâng cục nguyên liệu là b

Góc rơi là q

Trong thời gian cục nguyên liệu được nâng lên một chiều dài là AB thì nó dịch chuyển theo chiều dọc là L.

( 3-63/ trang 84- Tài liệu 4)

Năng suất đạt được:

( kg/h) ( 3-64/ trang 84- Tài liệu 4)

=>

Q= 270 (kg/h)

n =84,28 (v/ph)

R= 0,195 (m)

Vận tốc dài của cục nguyên liệu:

( 3-63/ trang 84- Tài liệu 4)

Góc nghiêng lồng quay:

Chọn b= 10

Chiều dài lồng quay:

(3-66/ trang 84- Tài liệu 4)

Chọn chiều dài lồng quay đoạn có dập lỗ:

L= 1,5 m

Vậy chiều dài trống bóc vỏ cũng dài 1,5m nằm trong đoạn có dập lỗ của lồng quay. Chọn chiều dài đoạn không dập lỗ trong lồng đánh là 500 mm phân đều 2 đầu lồng quay, có tác dụng ổn định vật liệu trước và sau khi trống bóc vỏ tác động.

I.3. TÍNH TOÁN CÔNG SUẤT ĐỘNG CƠ

Xác định thể tích nguyên liệu trong lồng quay

Tiết diện ngang của nguyên liệu:

F= 0,3. R2 = 0,3. 0,1952= 0,0114 (m2) ( 2-62/ trang 83- Tài liệu 4)

Thể tích nguyên liệu trong lồng quay:

V= F. L= 0,0114. 2= 0,0228 (m3)

Trọng lượng vật liệu trong lồng quay:

Gvl= V. r. g= 0,0228 .533. 9,8= 119,1 (N)

Công suất cần thiết để thắng lực ma sát do sự chuyển động vật liệu trên bề mặt sàng :

(3-68/ trang 85- Tài liệu 4)

Hệ số ma sát giữa ma sát và lồng sàng f= 0,7

Góc a= j= 150 (góc ma sát)

Công suất tiêu hao để nâng nguyên liệu lên một góc nghiêng( góc ma sát)

j= 150

Công suất cần thiết để thắng lực ma sát ở các ổ đỡ của máy sàng:

(3-69/ trang 86- Tài liệu 4)

Chọn vật liệu lồng quay: Inox r= 7840 kg/m3, chiều dày d = 1.5 mm

Vòng đỡ ngoài: vật liệu gang xám r = 7190 kg/m3

Gt: khối lượng lồng quay

Gt= 800 (N) (tính toán thực nghiệm)

Bán kính cổ trục vật liệu: r = 0,015 (m)

Bán kính lồng quay R = 0,195 (m)

Hệ số ma sát trong ổ đỡ: f= 0,5

Công suất động cơ điện dẫn động cho lồng quay:

( 3-70/ trang 86- Tài liệu)

Hiệu suất truyền động đai: h= 0,96.

- TÍNH TOÁN, THIẾT KẾ TRỐNG BÓC VỎ

II.1. XÁC ĐỊNH VẬN TỐC TRỐNG BÓC VỎ

Chiều cao hạt nguyên liệu được bắn lên tối đa cho phép

Hình 4.4. Chiều cao giới hạn hạt được đánh

Chiều cao hạt bắn lên được tính từ lúc hạt bắt đầu có vận tốc hướng lên tức là khi hạt ở vị trí thấp nhất trong lồng quay:

hmax = 270 (m)

xét theo phương oy:

Áp dụng định luật bảo toàn năng lượng:

Thế năng của hạt: Wt= m.g.hmax

Động năng của hạt: Wđ= ½.mv2

Theo định luật : Wđ= Wt

Û ½.m.vl 2= m. g. h

Û

Vận tốc hạt chuyển động theo lồng quay:

Theo phương oy:

Khoảng giới hạn vận tốc trống bóc vỏ:

vy< vct < vl

ð 0,445< vct < 2,3

Chọn vận tốc trống bóc vỏ theo phương y: vct = 1 (m/s)

Theo phương oh:

Tốc độ quay của trống bóc vỏ:

II.2. XÁC ĐỊNH LỰC ĐÁNH CẦN THIẾT CỦA MỘT RÂU

Hình 4.5. Biểu đồ lực tác dụng của một râu

mhạt= 1,44 g ( thực nghiệm)

Hệ số ma sát giữa hạt và lồng đánh: fms= 0,7 ( trang 85- Tài liệu 4)

Chiếu theo phương oh: Ft - Fms + m.g. sin 150 = ma

Điều kiện để hạt chuyển động theo phương Ft trong khoảng giới hạn chiều cao hmax

a>0

Û Ft - Fms + m.g. sin 150 >0

Û Ft > Fms- m.g.sin 150

Û Ft > mg( f- sin 150)

Û Ft > 0,00144. 9,8.(0,7- sin 150)

Û Ft > 6,22. 10-3 (N)

Mômen cần thiết của trống bóc vỏ

M= Ft . R= 6,22.10-3. 0,195 = 1,2129 Nm

Công suất cần thiết của động cơ điện:

Sử dụng truyền động đai. Hiệu suất truyền động đai: h= 0,96

TÀI LIỆU THAM KHẢO

Tiếng Việt

[1] Hồ Viết Bình, Trần Thế San, Tự động hóa quá trình sản xuất, NXB Khoa học và Kỹ thuật, Hà Nội 2009

[2] Trịnh Chất, Lê Văn Uyển, Tính toán thiết kế hệ dẫn động cơ khí (Tập 1, 2), NXB Giáo dục, Hà Nội 2006.

[3] Nguyễn Thanh Nam, Giáo trình Phương pháp thiết kế kỹ thuật, ĐHQG TP.HCM, TP. Hồ Chí Minh 2007.

[4] Hà Văn Vui, Nguyễn Chỉ Sáng, Sổ tay thiết kế cơ khí tập 3, NXB Khoa học và kỹ thuật, Hà Nội 2006.

Tiếng Anh

[5] Anna Johansson el at, Paper friction – influent of measurement conditions,Tappi Journal, Vol. 81, 1997.

[6] Neil Sclater, Nicholas P. Chironis, Mechanisms and mechanical devices sourcebook, McGraw-Hill, 2011.

Nguồn khác

[7] Masahiro Suzuki el at, High Performance Rubber Rollers and Pads for Auto Sheet Feeders, www.cable.com/about/publish/review/__icsFiles/afieldfile/2005/11/28/review12.pdf, 12/2012.

[8] Pulp and Paper Resource & Information Site, Properties of Paper, http://www.paperonweb.com/paperpro.htm, 12/2012.

TÀI LIỆU THAM KHẢO

[1] A.IA.XOKOLOV,Cơ sở thiết kế máy thực phẩm,NXBKhoa học và Kỹ thuật , 2000.

[2] Hồ Lê Viên ,Các máy gia công vật liệu rắn và dẻo ,NXB Khoa học và Kỹ thuật, 2003 .

[3] Hồ Lê Viên, Cơ Sở tính toán các máy hóa chất và thực phẩm, NXB Đại Học Bách Khoa Hà Nội, 1997.

[4] Nguyễn Hữu Lộc ,Cơ sở thiết kế máy,NXB ĐHQG TP Hồ Chí Minh, 2012.

[5] Trịnh Chất ,Lê Văn Uyển ,Tính toán thiết kế hệ thống dẫn động cơ khí, NXB Giáo Dục , 2006.

[6] Trần Thiện Phúc, Thiết kế máy công dụng chung ,NXB ĐHQG TP Hồ Chí Minh ,2011.

[7] Nguyễn Hồng Ngân, Nguyễn Doanh Sơn,Kỹ thuật nâng chuyển tập 2, NXB ĐHQG TP Hồ Chí Minh ,2004.

[8] Nguyễn Hồng Ngân, Nguyễn Doanh Sơn, Máy vận chuyển liên tục, NXB ĐHQG TP Hồ Chí Minh ,2004.

[9] Đỗ Kiến Quốc,Nguyễn Thị Hiền Lương,Bùi Công Thành,Lê Hoàng Tuấn,Trần Tấn Quốc,Sức bền vật liệu ,NXB ĐHQG TP Hồ Chí Minh ,2011.

[9] Sandvik,http://www.processsystems.sandvik.com ,Sandvik conveyor components.

[10] Công ty Vững Phát, http://motorgiamtoc.com.vn ,Motor giảm tốc Wansin.

*TÀI LIỆU THAM KHẢO

1. Nguyễn Hữu Lộc, Cơ sở thiết kế máy, NXB ĐHQGTP Hồ Chí Minh, 2004.

2. Nguyễn Trọng Hiệp, Chi tiết máy tập 1, 2 NXB Giáo dục, 1998.

3. Nguyễn Hữu Lộc, Bài tập chi tiết máy, NXB ĐHQGTP Hồ Chí Minh, 2003.

4. Nguyễn Hữu Lộc, Độ tin cậy trong thiết kế kỹ thuật , NXB ĐHQGTP Hồ Chí Minh, 2002.