LỜI NÓI ĐẦU ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ MÁY TẠO HÌNH BẰNG NHIỆT

Trong thời kì đổi mới công nghiệp hóa - hiện đại hóa Đất Nước, các ngành công nghiệp mới ngày càng được nâng cao, phát triển một cách mạnh mẽ và nhanh chóng. Nghành công nghệ kỹ thuật cơ khí đóng vai trò vô cùng to lớn ở giai đoạn này. Là một nghành đã ra đời từ rất lâu với nhiệm vụ là nghiên cứu, thiết kế và chế tạo máy móc để phục vụ cho tất cả các nghành công nghiệp khác. Chính vì thế, một người kỹ sư hay cán bộ nghành cơ khí đòi hỏi phải nắm vững những kiến thức cơ bản của nghành. Đồng thời không ngừng trao đổi, học hỏi, tích lũy thật nhiều kinh nghiệm để nâng cao những kiến thức ấy và để vận dụng chúng vào việc giải quyết những vấn đề thường gặp trong quá trình sản xuất thực tiễn.

Đồ án tốt nghiệp là một bài tập tổng hợp, nó rèn luyện cho sinh viên về kỹ năng tìm tòi tài liệu, sử dụng thành thạo các loại sổ tay cơ khí, các bảng tra tiêu chuẩn, nâng cao ý thức làm việc nhóm, khả năng độc lập sáng tạo, đề ra những ý tưởng độc đáo mới lạ để giải quyết một vấn đề công nghệ cụ thể.

Mặc dù đã có nhiều cố gắng, song do hạn chế về kiến thức và thiếu kinh nghiệm thực tế trong thiết kế nên không tránh khỏi những sai sót ngoài ý muốn vì vậy chúng em rất mong nhận được sự chỉ bảo của các Thầy Cô trong khoa Cơ Khí và những ý kiến đóng góp từ bạn bè để chúng em có thể hoàn thiện hơn về đồ án cũng như vốn kiến thức của mình.

MỤC LỤC

NHIỆM VỤ ĐỀ TÀI TỐT NGHIỆP

LỜI NÓI ĐẦU

Nhận xét của giáo viên hướng dẫn............................................................................................................................ 2

Nhận xét của hội đồng chấm thi đồ án tốt nghiệp............................................................................................................................ 3

CHƯƠNG 1: TỔNG QUAN.

1.1 Lý do chọn đề tài...................................................................................................................... 8

1.2 Giới hạn đề tài...................................................................................................................... 9

1.3 Kết cấu đề tài ...................................................................................................................... 9

CHƯƠNG 2: CƠ SỞ LÝ THUYẾT

2.1Lịch sử phát triển ngành nhựa............................................................................................................................ 11

2.1.1 Giới thiệu về nhựa........................................................................................................................ 11

2.1.2 Lịch sử hình thành........................................................................................................................ 12

2.1.3 Lịch sử bao bì nhựa........................................................................................................................ 18

2.2 Giới thiệu về công nghệ tạo hình nhiệt............................................................................................................................ 20

2.2.1 Công nghệ tạo hình nhiệt........................................................................................................................ 20

2.2.2 Các phương pháp tạo hình bằng nhiệt........................................................................................................................ 21

2.2.2.1 Phương pháp tạo hình bằng chân không.................................................................................................................... 21

2.2.2.2 Phương pháp tạo hình bằng áp suất.................................................................................................................... 22

2.2.2.3 Phương pháp tạo hình bằng lực cơ học.................................................................................................................... 22

2.3 Giới thiệu về máy tạo hình nhựa bằng nhiệt............................................................................................................................ 24

2.4 Vật liệu tạo mẫu............................................................................................................................ 26

2.4.1 Nhựa PE........................................................................................................................ 26

2.4.2 Nhựa PP........................................................................................................................ 27

2.4.3 Nhựa PVC........................................................................................................................ 28

2.4.4 Nhựa PET........................................................................................................................ 29

2.4.5 Nhựa PS........................................................................................................................ 30

2.5 Sự biến dạng nhiệt của nhựa............................................................................................................................ 31

2.6 Nhiệt độ............................................................................................................................ 32

CHƯƠNG 3: PHƯƠNG HƯỚNG VÀ CÁC GIẢI PHÁP

3.1 Phương hướng thiết kế máy............................................................................................................................ 33

3.2 Giải pháp thiết kế máy............................................................................................................................ 33

3.2.1 Sơ đồ nguyên lý........................................................................................................................ 33

3.2.2 Nguyên lý hoạt động........................................................................................................................ 34

3.2.3 Ưu và nhược điểm........................................................................................................................ 34

3.2.4 Chọn phương án thiết kế........................................................................................................................ 34

CHƯƠNG 4: TÍNH TOÁN THIẾT KẾ MÁY

4.1 Tính toán thông số của bánh răng – thanh răng............................................................................................................................ 36

4.1.1 Bộ truyền bánh răng – thanh răng........................................................................................................................ 36

4.1.2 Các thông số của bộ truyền........................................................................................................................ 37

4.1.3 Tính khoảng cách di chuyển của bộ truyền........................................................................................................................ 38

4.2 Tính toán ổ lăn............................................................................................................................ 38

4.2.1 Giới thiệu ổ lăn........................................................................................................................ 38

4.2.2 Các thông số của ổ lăn........................................................................................................................ 39

4.3 Thiết kế các bộ phận của máy............................................................................................................................ 39

4.3.1 Khung máy........................................................................................................................ 39

4.3.2 Hộp hút........................................................................................................................ 40

4.3.3 Cần giữ nhựa........................................................................................................................ 41

4.3.4 Hộp gia nhiệt........................................................................................................................ 42

4.3.5 Bánh răng – thanh răng........................................................................................................................ 42

4.3.6 Máy hút........................................................................................................................ 43

4.3.7 Bộ điều khiển........................................................................................................................ 44

4.3.8 Điện trở sấy........................................................................................................................ 45

CHƯƠNG 5: CHẾ TẠO VÀ THỬ NGHIỆM

5.1 Trục............................................................................................................................ 46

5.2 Bánh răng ............................................................................................................................ 68

5.3 Thanh răng............................................................................................................................ 101

CHƯƠNG 6: ĐÁNH GIÁ VÀ KIẾN NGHỊ

6.1 Đánh giá............................................................................................................................ 103

6.2 Kiến nghị ............................................................................................................................ 103

TÀI LIỆU THAM KHẢO

DANH MỤC HÌNH VẼ

Hình 1.1 Biểu đồ. 8

Hình 2.1 Hạt nhựa. 12

Hình 2.2 Khay nhựa. 20

Hình 2.3 Phương pháp tạo hình bằng chân không. 21

Hình 2.4 Phương pháp tạo hình bằng áp suất22

Hình 2.5 Phương pháp tạo hình bằng lực cơ học. 23

Hình 2.6 Sản phẩm nhựa. 24

Hình 2.7 Các loại máy tạo hình nhựa. 25

Hình 2.8 Nhựa PE. 27

Hình 2.9 Nhựa PP. 28

Hình 2.10 Nhựa PVC.. 29

Hình 2.11 Nhựa PET. 30

Hình 2.12 Nhựa PS. 31

Hình 3.1 Kết cấu máy. 33

Hình 4.1 Bộ truyền bánh răng – thanh răng. 37

Hình 4.2 Ổ lăn 6206. 38

Hình 4.3 Hộp hút40

Hình 4.4 Cần giữ nhựa. 41

Hình 4.5 Hộp gia nhiệt42

Hình 4.6 Bánh răng – thanh răng. 42

Hình 4.7 Máy hút43

Hình 4.8 Bộ điều khiển nhiệt44

Hình 4.9 Điện trở sấy. 45

CHƯƠNG 1: TỔNG QUAN

1.1 LÝ DO CHỌN ĐỀ TÀI

Ngành sản xuất nhựa là một trong những nghành công nghiệp đang phát triển nhất tại Việt Nam với tốc độ tăng trưởng trung bình 10 năm trở lại đây là 15-20%. Tổng doanh thu của ngành năm 2008 đạt 5 tỷ USD, tăng 26% so với cùng kỳ năm trước. Việt Nam sản xuất rất nhiều chuẩn loại sản phẩm nhựa bao gồm sản phẩm đóng gói, đồ gia dụng, vật liệu xây dựng, thiết bị điện và điện tử, linh kiện xe máy, ô tô và các linh kiện phục vụ cho ngành viễn thông và giao thông vận tải…

Nhu cầu thị trường : Kể từ năm 2000 trở lại đây, ngành công nghiệp sản xuất nhựa ở Việt Nam đã duy trì tốc độ tăng trưởng cao nhờ tiêu thụ trong nước và xuất khẩu tăng mạnh. Tiêu thụ nhựa bình quân theo đầu người tại Việt Nam 1975 chỉ ở mức 1kg/người/năm và không có dấu hiệu tăng trưởng cho đến năm 1990. Tuy nhiên, kể từ năm 2000 trở đi, tiêu thụ bình quân đầu người đã tăng trưởng đều đặn và đạt ở mức 12kg/người/năm và lên cao là năm 2008 là 34kg/người/năm. Chính phủ hy vọng đến 2010 sức tiêu thụ bình quân đầu người sẽ là 40kg/người/năm. Tiêu thụ sản phẩm nhựa tăng đã tạo ra một làn sóng đầu tư trực tiếp của nước ngoài tại Việt Nam, tạo điều kiện thuận lợi cho ngành xây dựng, giao thông, vận tải và các ngành sản xuất khác phát triển.

Hình 1.1: Tiêu thụ sản phẩm nhựa bình quân theo đầu người tại Việt Nam (đơn vị : kg/người)

Sản phẩm nhựa Việt Nam hiện có mặt tại hơn 55 nước trên thế giới, bao gồm các nước ở Châu Á, Châu Mỹ, Châu Phi, Châu Âu và Trung Đông. 10 thị trường xuất khẩu lớn nhất của Việt Nam là Hoa Kỳ, Nhật Bản, Campuchia, Đức, Anh, Hà Lan, Pháp, Đài Loan, Malaysia và Philippines. Và hiện có 530 công ty nhựa tại Việt Nam hoạt động trong lĩnh vực xuất khẩu.

Ngành nhựa ở nước ta thực chất là một ngành kinh tế kỹ thuật về gia công chất dẻo, hiện chưa có khả năng sản xuất ra vật liệu nhựa, gần như toàn bộ nguyên vật liệu sản xuất ra sản phẩm nhựa phải nhập từ nước ngoài.

Việt Nam nhập khẩu nhựa nguyên liệu chủ yếu từ Đài Loan, Hàn Quốc, Thái Lan, Singapore, Nhật Bản, Malaysia, Hoa Kỳ, Trung Quốc và Ả Rập Xê-út.

Nhận thấy, ngành nhựa tại Việt Nam đang phát triển nên chúng em muốn nghiên cứu về vấn đề này. Do đó, chúng em đã quyết định nghiên cứu máy tạo hình nhựa bằng nhiệt độ để tạo ra sản phẩm nhựa, phù hợp với nhu cầu sử dụng của nhà tiêu dùng.

1.2 GIỚI HẠN ĐỀ TÀI

Đề tài tập trung nghiên cứu những vấn đề sau:

Nghiên cứu vật liệu để tạo ra sản phẩm: chủ yếu là tấm nhựa PVC có màng mỏng, cứng, kích thước 1mm.

Nghiên cứu phương pháp để tạo ra sản phẩm: bao bì nhựa.

1.3 KẾT CẤU ĐỀ TÀI

Thuyết minh đề tài thiết kế và chế tạo máy tạo hình bằng nhiệt, gồm có 6 chương:

Chương 1: Tổng quan

Chương 2: Cơ sở lý thuyết

Chương 3: Phương hướng và giải pháp

Chương 4: Tính toán và thiết kế máy

Chương 5: Chế tạo và thử nghiệm

Chương 6: Đánh giá và kiến nghị

Để phù hợp với đề tài được giao và thuận tiện cho công việc thiết kế, nhóm chúng em đã tiến hành phân công nhiệm vụ cho mỗi thành viên dưa trên khả năng làm việc của mỗi thành viên.Sau khi xem xét thế mạnh của từng người nhóm chúng em quyết định phân công vai trò của từng người như sau:

Võ Xuân Hiền: làm máy, vẽ bản vẽ lắp, làm qui trình công nghệ gia công chi tiết trục

Trương Hoàng Giang: làm máy, vẽ bản vẽ chi tiết, làm qui trình công nghệ gia công thanh răng

Trần Quang Kỳ: làm máy, vẽ bản vẽ 3d, làm thuyết minh máy, làm qui trình công nghệ gia công chi tiết bánh răng

CHƯƠNG 2: CƠ SỞ LÝ THUYẾT

2.1 LỊCH SỬ PHÁT TRIỂN NGÀNH NHỰA

2.1.1 Giới thiệu về nhựa

Nhựa là những vật liệu có thể đúc dược. Từ “nhựa” có nguốn gốc từ tiếng Hy Lạp-“plastikos”- có nghĩa là có thể đúc được. Có 2 loại nhựa chính: nhựa nhiệt dẻo và nhựa nhiệt rắn. Nhựa nhiệt dẻo có tính chất giống sáp - chúng có thể được gia công lại nhiều lần dưới một nhiệt độ thích hợp. Nhựa nhiệt rắn có thể được đúc hay làm cứng chỉ một lần duy nhất dưới những điều kiện đặc biệt.

Ngày nay, những loại nhựa mà có thể tái sử dụng hay tái chế, đã dần trở nên thân thiết với cuộc sống con người. Từ những túi khí trong xe hơi cho đến các dây thắt an toàn, ghế trẻ em, nón bảo hiểm, bàn chải đánh răng, áo phao, những vật dụng gia đình làm từ nhựa được thấy và mua bán phổ biến khắp nơi trên thế giới. Các loại giấy nhựa dùng gói đồ rất đa dạng và tiện lợi không chỉ đảm bảo sự an toàn và sạch sẽ cho thực phẩm và sức khỏe người tiêu dùng mà còn giúp nâng cao chất lượng cuộc sống của người dân. Nếu không sử dụng nhựa thì tổng cân nặng của hàng hóa sẽ gia tăng đáng kể, chi phí sản xuất và năng lượng sẽ tăng gấp đôi, và sự tiêu hao nguyên vật liệu cũng sẽ tăng lên rất đáng kể. Sự ứng dụng của những thiết bị nhựa giúp tiết kiệm nước và những sợi nhựa nhỏ dùng trong nông nghiệp đã nâng mức tiết kiệm nước canh tác ở miền nông thôn lên rất nhiếu. Thật vậy, ngành nhựa đã dần trở thành nền công nghiệp trụ cột củng cố cho sức mạnh phát triển của nhiếu nền kinh tế quốc gia.

Ngành công nghiệp nhựa hỗ trợ chúng ta trong công cuộc sản xuất ngày càng nhiều hơn những sản phẩm tiêu dùng ít mang lại những tác động xấu đến mội trường.

Nhựa có thể được phân loại theo cấu trúc hóa học của họ, cụ thể là các đơn vị phân tử cấu tạo nên xương sống và mặt dây chuyền của polymer. Một số nhóm quan trọng trong những phân loại là acrylics, polyeste, silicon, polyurethan, và nhựa halogen. Nhựa cũng có thể được phân loại theo các quá trình hóa học được sử dụng trong tổng hợp của họ; ví dụ như ngưng tụ, polyaddition, liên kết ngang, phân loại khác được dựa trên phẩm chất có liên quan cho sản xuất hoặc thiết kế sản phẩm. Ví dụ về các lớp học như vậy là nhựa nhiệt dẻo và nhiệt rắn, chất đàn hồi, kết cấu, phân hủy sinh học, dẫn điện. Nhựa cũng có thể được xếp hạng bởi tính chất vật lý khác nhau, chẳng hạn như mật độ, độ bền kéo, nhiệt độ chuyển thủy tinh, sức đề kháng với các sản phẩm hóa chất khác nhau. Do chi phí tương đối thấp, dễ chế tạo, linh hoạt, và imperviousness để nước, chất dẻo được sử dụng trong một phạm vi rất lớn, mở rộng các sản phẩm, từ các đoạn giấy để phi thuyền không gian. Họ đã di dời nhiều vật liệu truyền thống như gỗ, đá, sừng và xương, da, giấy, kim loại, thủy tinh, và gốm trong hầu hết các ứng dụng cũ của mình. Việc sử dụng các chất dẻo là hạn chế chủ yếu của hóa học hữu cơ của họ, trong đó nghiêm trọng làm hạn chế độ cứng, mật độ của họ, và khả năng của họ để chống nóng, dung môi hữu cơ, quá trình oxy hóa, và bức xạ ion hóa. Đặc biệt, hầu hết các sản phẩm nhựa sẽ làm tan chảy hoặc phân hủy khi đun nóng đến vài trăm độ C. Trong khi chất dẻo có thể được thực hiện dẫn điện đến một mức độ nào, họ vẫn không phù hợp cho các kim loại như đồng hoặc nhôm. Nhựa vẫn còn quá đắt để thay thế gỗ, bê tông và gốm trong đồ vật cồng kềnh như các tòa nhà thông thường, cầu, đập nước, vỉa hè, quan hệ đường sắt.

Hình 2.1 Hạt nhựa

2.1.2 Lịch sử hình thành

Xuất hiện sớm nhất – sừng (horn) và đồi mồi (tortoiseshell)

1284 – Sừng và đồi mồi là những chất dẻo tự nhiên được nhận biết sớm nhất (ghi nhận bởi công ty Horners của London)

Những năm 1820s – cao su lưu hóa, nhựa két (gutta percha, cao su isoprene), nhựa parkesine, cellulose

1823 – Macintosh dùng cao su để chống thấm nước cho vải bông (cotton) và vật liệu vải cao su ra đời

1839 – Charles Goodyear (Mỹ) phát hiện ra Vulcanite (cao su lưu hóa – là hỗn hợp của cao su tự nhiên và lưu huỳnh) và được cấp bằng sáng chế năm 1843.

1845 – Bewlay thiết kế máy đùn cho nhựa két

1850 – Dây cáp điện thoại ngầm dưới biển đầu tiên làm bẳng nhựa két được nối giữa Dover và Calais

1862 – Giới thiệu vật liệu Parkesine, chất dẻo nhân tạo đầu tiên và tiền thân của nhựa celluloid (cellulose nitrate) ở triển lãm quốc tế lớn tại Luân Đôn năm 1862

1872 – Anh em nhà Hyatt được cấp bằng sáng chế cho máy ép phun chất dẻo đầu tiên

1885 – George Eastman Kodak được cấp bằng sáng chế cho việc sản xuất phim chụp ảnh liên tục dựa trên nền nhựa cellulose nitrate

1880 – Thời trang tóc dài đưa đến việc cellulose nitrate thay thế chất sừng làm vật liệu ưa thích để làm lược

1890 – Tạo hình nhiệt được giới thiệu và được ứng dụng tạo cái lúc lắc cho trẻ em từ nhựa cellulose nitrate

1892 – Tơ dẻo (tơ nhân tạo rayon) được phát triển bởi Cross và Bevan (Tơ Chardonnet)

1898 – Khởi đầu việc sản xuất đại trà các đĩa hát rpm (rpm gramophone records) từ shellac (chất nhựa cây ở dạng những tờ hoặc mảnh mỏng, dùng để làm vécni)

1899 – Krische và Spittler ở Đức được trao thưởng bằng sáng chế cho chất dẻo casein từ sữa. Các đồ tạo tác được giới thiệu tại triển lãm Plastic Universal năm 1990

1900 – 1929 – các sợi tổng hợp đầu tiên: casein, bakelite, ureas

1900 – Chất dẻo casein dẫn xuất từ sữa được phát triển bởi Erinoid

1910 – Vớ làm từ chất dẻo (viscous) bắt đầu được sản xuất tại Đức

1915 – Nữ hoàng Mary nhìn thấy sản phẩm casein tại hội chợ công nghiệp Anh và đặt hàng vài mẫu trang sức làm từ nó

1916 – Rolls Royce bắt đầu sử dụng formaldehyde cho đồ nội thất trong xe

1919 – Eichengrun sản xuất bột đúc cellulose acetate đầu tiên

1921 – Bắt đầu phát triển nhanh chóng các sản phẩm đúc từ nhựa phenol, đặc biệt dùng cho việc cách điện với sự thêm vào các tấm phenolic năm 1930

1922 – Staudinger công bố công trình nghiên cứu, qua đó nhận thấy về mặt cấu tạo, chất dẻo bao gồm các mắc xích phân tử dài – đưa đến giải thưởng Nobel năm 1935

1924 – Rossiter (Anh) phát triển nhựa urea thiourea formaldehyde, sau đó được thương nghiệp hóa như là bột đúc nhựa nhiệt rắn đầu tiên trong suốt như nước

1926 – Cửa hiệu nổi tiếng Harrods (Anh) lần đầu tiên trưng bày bộ đồ ăn màu sắc mới bằng chất dẻo nhiệt rắn được sản xuất bởi Brookes và Adams (The Streetly Manufacturing Company and Thomas De La Rue and Co.)

1926 – Eckert và Ziegler được trao bằng sáng chế cho máy ép phun chất dẻo hiện đại thương mại đầu tiên

1929 – Bakelite Ltd nhận được đơn hàng lớn nhất từ trước đến giờ cho bột đúc phenolic dùng để làm vỏ cho điện thoại Siemens

Những năm 1930s – Chất dẻo như là 1 ngành công nghiệp

1930 – Băng dính “Scotch”, băng dính trong suốt đầu tiên được phát minh tại Mỹ bởi công ty 3M

1932 – Phát minh trục vít dùng cho giai đoạn tiền dẻo hóa trong ép phun

1933 – Fawcett và Gibson ở ICI phát hiện ra polyethylene (PE)

1935 – Crawford ở ICI phát triển quá trình tổng hợp thương mại đầu tiên cho nhựa poly(methyl methacrylate)

1935 – Troester ở Đức sản xuất máy đùn đầu tiên cho nhựa nhiệt dẻo

1935 – Carothers và Dupont được cấp bằng sáng chế cho nylon

1936 – Lần đầu tiên sản xuất vòm kính buồng lái máy bay từ vật liệu “Perspex” (Poly(methyl methacrylate) (PMMA)

1937 – Columbo và Pasquetti ở Ý sản xuất máy đùn 2 trục vít đầu tiên

1937 – Sản xuất thương mại đầu tiên đối với nhựa polystyrene (công ty IG Farben, Đức)

1938 – Quy mô sản xuất sợi nylon 6 bắt đầu ở Hoa Kỳ

1938 – Bàn chải đánh răng đầu tiên với lông bàn chải bằng nylon được sản xuất

1938 – Plunkett (Dupont) phát hiện ra PTFE (Polytetrafluoroethylene – Teflon)

1939 – Sản xuất thương mại đầu tiên cho nhựa polyethylene ở Anh (công ty ICI)

1939 – Chiến tranh bùng nổ – chiến lược dự trữ nguyên liệu

Những năm 1940s – Chất dẻo trong chiến tranh – Polyethylene được sử dụng làm cáp radar

1940 – Sản xuất PVC đầu tiên ở Anh

1940 – DuPont giới thiệu polyacrylonitrile (PAN)

1941 – Whinfiled và Dickson của công ty the Calico Printer’s Association (Manchester) nhận bằng sáng chế cho nhựa polyethylene terephthalate (PET) mà theo sau nó là sự tạo ra sợi polyester đầu tiên gọi là Terylene

1942 – “Super Glue” (methyl cyanoacrylate) được tìm ra đầu tiên bởi tiến sĩ Harry Coover, Eastman Kodak

1943 - Nhà máy thí điểm đầu tiên sản xuất nhựa polytetrafluoroethylene (PTFE), được bán trên thị trường dưới thương hiệu Teflon

1945 – Việc sản xuất chai Sqezy bằng LDPE bởi công ty Monsanto đã gây nên sự mở rộng nhanh chóng của ngành công nghiệp này, với các chai nhựa được sản xuất thay thế cho chai thủy tinh chứa dầu gội đầu và xà phòng lỏng

1947 – Formica melamine dùng làm lớp bọc trang trí được giới thiệu vào Anh

1948 – Acrylonitrile – butadiene – styrene (ABS) được sản xuất

1948 – George deMestral phát minh ra Velcro (một loại khóa dán), được cấp bằng

sáng chế năm 1955

1949 – Giới thiệu đĩa hát dài 12 inch làm từ polyvinyl chloride (PVC)

1949 – Bộ đồ chơi tự lắp ráp Airfix đầu tiên làm bằng polystyrene được sản xuất

1949 – Polystyrene chịu va đập cao được giới thiệu như là 1 loại nhựa thương mại

1949 – Giới thiệu ở Hoa Kỳ các vật dụng gia đình làm từ polyethylene tỷ trọng thấp (LDPE)

1949 - Sợi tổng hợp Lycra nền nhựa polyurethane được phát minh bởi DuPont

Những năm 1950s – Sợi dệt, thời trang, đồ chơi và vật dụng gia đình

1950s – Túi PE lần đầu tiên xuất hiện

1950s – Giới thiệu hợp chất đồng trùng hợp acrylonitrile – butadiene – styrene (ABS)

1950 – ICI mở nhà máy mới tại Redcar để sản xuất Terylene (sợi polyester tổng hợp – Polyethylene terephthalate PET)

1953 – Sự thương nghiệp hóa sợi polyester đã giúp đưa ra khái niệm về “drip – dry” (tính chất không bị nhăn của quần áo khi được treo ở dạng ướt cho đến khi khô) và “non – iron” (không nhăn sau khi giặt, không cần ủi phẳng)

1954 – Mút xốp Polystyrene được giới thiệu bởi Công ty Dow Chemical

1955 – Sản xuất PE tỷ trọng cao (HDPE) đầu tiên tại Anh

1956 – Xe ô tô Reliant Regal 111 được bán ra thị trường, sản phầm đầu tiên thành công với thân xe bằng vật liệu chất dẻo gia cường bằng thủy tinh

1956 – Ghế Tulip làm từ chất dẻo gia cường bằng sợi thủy tinh của Aero Saarinen được công bố

1956 – Dupont được trao bằng sáng chế cho sản phẩm acetal (POM – polyoxymethylene plastic) đầu tiên

1957 – Cái vòng (lắc) được sáng chế lại thành vòng Hula bởi Knerr và Medlin (công ty đồ chơi Wham-O)

1957 – Lần đầu tiên sản xuất PP sử dụng xúc tác Ziegler – Natta bởi Montecatinni

1958 – Lần đầu tiên sản xuất polycarbonates (Công ty Bayer và General Electric)

1958 – Công ty Lego được trao bằng sáng chế cho sản phẩm đồ chơi ráp nối của mình và sản xuất đồ chơi bằng cellulose acetate, sau đó là polymer ABS

1959 – Búp bê Barbie được trưng bày tại Hội chợ đồ chơi quốc tế ở Hoa kỳ bởi công ty Mattel

Những năm 1960s và 1970s – Màu sắc và thiết kế

Những năm đầu thập niên 60 – giới thiệu sơn acrylic gốc nước

1960 – Polymer đồng trùng hợp Ethylene – Vinyl acetate được công bố bởi DuPont

1962 – DuPont công bố màng polyimide và vẹc – ni

1962 – Silicone gel đi tiên phong thành công trong việc nâng ngực

1965 – Sợi Kevlar đầu tiên phát triển bởi DuPont

1966 – Công nghệ thổi khuôn bồn chứa nhiên liệu được giới thiệu

1967 – Ghế đệm hơi PVC (PVC blow chair) thiết kế bởi Scolari, De Pas và Lomazzifor được sản xuất bởi công ty Znaotta

1969 – Neil Armstrong cắm lá cờ nylon trên mặt trăng

1970 – Ống dẫn khí chịu áp HDPE (vàng) đầu tiên được đưa vào Anh bởi Wavin/British Gas

1973 - Chai nước giải khát bằng Polyethylene terephthalate được giới thiệu

1976 – Chất dẻo với sự đa dạng hóa về hình dạng trở thành vật liệu được dùng nhiều nhất trên thế giới

1977 – Polyaryletheretherketone (PEEK) được nhắc đến đầu tiên bởi công ty ICI

1979 – Giới thiệu điện thoại di động thương mại đầu tiên

1979 – Khung kính cửa sổ đầu tiên bằng UPVC được lắp đặt

Những năm thập niên 1980s và 1990s – Các chất dẻo tính năng cao

1980 – Lần đầu tiên sản xuất LDPE

1980 – Ống dẫn nước uống chịu áp HDPE (màu xanh) đầu tiên được giới thiệu vào Anh

1982 – Quả tim nhân tạo đầu tiên chủ yếu từ vật liệu polyurethan được giới thiệu có thể cấy vào cơ thể con người

1983 – Đồng hồ Swatch mỏng bằng nhựa được tạo ra chủ yếu từ 51 chi tiết bằng chất dẻo

1983 – ICI và Bayer trình làng PEEK, PPS (Polyphenyene sulphide) và PES (polyether sulphone)

1987 – BASF ở Đức sản xuất polyacetylene có tính dẫn điện cao gấp 2 lần của đồng

1988 – Giới thiệu biểu tượng tái chế hình tam giác cho chất dẻo

1989 – Polymer phát ánh sáng (poly-ethyne) đầu tiên được khám phá ra ở Cambridge

1990 – ICI công bố Biopol, nhựa thương mại phân hủy sinh học đầu tiên

1991 – Máy hút bụi Dyson được công bố tại Nhật

1994 – Xe hơi thông minh với các tấm panô màu có trọng lượng nhẹ được giới thiệu

1998 – Giới thiệu tủ lạnh đứng Zanussi Oz với lớp cách nhiệt từ polyurethane xốp

Những năm 2000 + - – chất dẻo phù hợp cho tương lai

Những năm 2000s – Công nghệ nano được ứng dụng trong polymer và composite

2000 – Giới thiệu Polyolefins xúc tác metallocene thương mại đầu tiên

2001 – iPod được tưởng tượng bởi Tony Fadell, một nhà đầu tư độc lập và được phát triển bởi công ty Apple

2005 – NASA khai thác lợi thế của polyethylene trên nền vật liệu RFX1 như là 1 loại vật liệu cho tàu không gian có thể gửi con người lên Sao Hỏa

2005 – Dự án Polycond được thiết lập để xem xét tiềm năng của polymer dẫn điện

2008 – Airbus 380, gồm 22% chất dẻo tăng cường bằng sợi carbon, bay đến Heathrow

2009 – Boeing 787 (gọi là Giấc mơ chất dẻo của Boeing) được đưa vào phục vụ, vỏ ngoài của nó làm từ 100% composite nền nhựa với vật liệu bằng chất dẻo chiếm 50% toàn bộ vật liệu trong máy bay

2.1.3 Lịch sử bao bì nhựa

Ngày nay, ngành sản xuất Bao bì như chúng ta biết là kết quả của một quá trình phát triển lâu dài. Nó là sản phẩm ra đời từ thành quả của nghiên cứu liên tục nhằm tìm kiếm các phương pháp tốt hơn cho việc sản xuất bao bì hàng hoá khác nhau mục đích bảo vệ tốt nhất cho hàng hóa.

Trở lại trong chiều sâu của thời tiền sử, những người dân đầu tiên trên trái đất đã tìm cách bảo tồn những thức ăn dư thừa của họ thu thập được trong quá trình săn bắn, câu cá trong thời gian lâu nhất có thể và cũng để được chuẩn bị tốt cho bất kỳ sự thiếu lương thực trong tương lai. Họ đã sử dụng lá cây, giỏ vải dệt thoi và da động vật để lưu trữ thực phẩm của họ. Đất nung được sử dụng để chứa chất lỏng.

Những bao bì cổ xưa như chậu bằng đất nung và túi da ngày nay vẫn còn trong các viện bảo tàng khảo cổ học và cổ sinh học. Điều đó đã chứng minh sự ra đời rất sớm của và tầm quan trọng của bao bì đối với đời sống cổ xưa của tổ tiên chúng ta. Mặc dù hình thức ban đầu của bao bì rất thô sơ, nhưng cũng khẳng định tính hữu dụng của nó.

Các hạt giống đã được gieo giữa 11.000 và 12.000 năm trước đây, bao bì ra đời là sự cần thiết và là một phương tiện hiệu quả để bảo vệ hạt giống và sản phẩm thu hoạch. Thủy tinh, nổi lên ở vùng Viễn Đông một số 5.000 năm trước khi Chúa Kitô ra đời, là một trong những sáng chế tạo ra cuộc cách mạng hóa khả năng của con người để bảo tồn và vận chuyển hàng hoá. Vào thời điểm đó, thủy tinh đã được chỉ được sử dụng để làm đồ trang sức, nhưng 1.000 năm sau, người Ai Cập được sử dụng tài liệu này để tạo ra các loại vật dụng có ích khác.

Hơn nữa trải qua nhiều thế kỷ, các nền văn minh cổ xưa để lại cho chúng ta những chủng loại bao bì khá giống như tác phẩm nghệ thuật hơn so với vật dụng thông thường. Thực tế, chúng là những sản phẩm tiền nhiệm cho sản phẩm bao bì hiện nay và container của chúng ta. Mặc dù cải tiến kỹ thuật rất ít, nhưng các bộ sưu tập gốm và thủy tinh thổi mà có ở các bảo tàng của chúng ta ngày hôm nay chứng minh mức độ quan trọng mà bao bì mang lại và trở thành công cụ không thể thiếu trong đời sống hàng ngày của tổ tiên của chúng ta.

Trong thời Trung cổ, thùng gỗ đã trở thành loại bao bì được sử dụng thường xuyên nhất để bảo quản hàng hoá. Chúng được sử dụng để lưu trữ tất cả các loại chất rắn và chất lỏng, bảo vệ chúng khỏi ánh sáng, nhiệt độ và độ ẩm. Thế mạnh của bao bì gỗ là sử dụng khi vận chuyển hàng hóa trên những con đường khó đi và sẽ đường biển. Bao bì thùng gỗ ra đời cũng làm cho ngành công nghiệp bao bì ở châu Âu thực sự cất cánh. Phạm vi rộng lớn của sản phẩm làm sẵn có cho người tiêu dùng mang lại một thay đổi trong lối sống, cung cấp cho người tiêu dùng nhiều sự lựa chọn hơn và cho phép nền thương mại phát triển.

Một người Pháp có tên là icolas Appert đã phát minh ra chai thủy tinh vào năm 1810. Mặc dù nó đã được làm từ thủy tinh chứ không phải là kim loại, nhưng nó đại diện cho sự ra đời của một phương pháp bảo quản dài hạn cho thực phẩm.

Hộp các tông nổi lên vào cuối thế kỷ 19, một phát minh đơn giản nhưng mang tính cách mạng. Một người Mỹ, Robert Gair, đã có ý tưởng sáng tạo và đã sản xuất với số lượng lớn bảng điều khiển các tông cắt sẵn đó, một khi gấp lại, sẽ tạo thành một hộp. Điều này làm cho việc vận chuyển hàng hóa dễ dàng hơn nhiều và hộp đã trở thành phương pháp được sử dụng rộng rãi nhất của bao bì vào đầu thế kỷ do mức giá rất thấp và dễ sử dụng. Ngày nay, các hộp được sử dụng để đựng các thiết bị mong manh như máy quay video hay máy tính…

Năm 1920, các sáng chế của giấy bóng kính trong suốt đánh dấu sự bắt đầu của thời đại của nhựa, các túi nhựa đầu tiên được sử dụng cho bao bì được phát hiện vào năm 1933 . Còn túi nhôm lát mỏng được phát minh ra để sử dụng cho các sản phẩm thuốc và dược phẩm.

Ngày nay, bao bì liên tục cải tiến và ra đời nhiều chủng loại để đáp ứng cho đa dạng hàng hóa , do đó nâng cao mức sống hàng ngày của chúng ta. Trong những năm 1940, bao bì đã được phát triển cho thực phẩm đông lạnh. Năm 1952, aerosol đến trên thị trường. Loại bao bì Lon, có sẵn từ những năm 1960, điều này báo trước sự bùng nổ của thị trường nước giải khát. Hộp vô trùng, được phát minh vào năm 1961, đã được sử dụng để bảo quản sữa lâu đời từ bao giờ.

Con người liên tục tìm ra các phương pháp mới bảo tồn thực phẩm và các sản phẩm vận chuyển đã cho phép chúng ta hạn chế đáng kể thiệt hại khi vận chuyển. Hiệu quả đóng gói, có thể được thích nghi với tất cả các loại hàng hoá.

Hình 2.2 Khay nhựa

2.2 GIỚI THIỆU CÔNG NGHỆ TẠO HÌNH BẰNG NHIỆT.

2.2.1 Công nghệ tạo hình bằng nhiệt là gì ?

Công nghệ tạo hình bằng nhiệt là quá trình đốt nóng các tấm nhựa nhiệt mỏng đạt đến nhiệt độ tan chảy của nó, sau đó kéo dãn hoặc cho vào khuôn đơn và giữ chúng cố định tại một vị trí trong khi nó làm nguội và hóa rắn tạo thành hình dạng mong muốnCác tấm nhựa được giữ cố định bởi thiết bị gá và được đốt nóng bởi lò sử dụng nhiệt khuếch tán hoặc bức xạ cho đến khi nó mềm hẳn ra. Tấm nhựa sau đó được gá theo phương nằm ngang trên khuôn và sau đó sẽ được ép chặt hoặc kéo dãn bằng cách sử dụng áp suất chân không, áp suất không khí hoặc lực cơ học. Các tấm nhựa được làm mềm sẽ được làm biến dạng sao cho phù hợp với hình dạng của khuôn và được cố định tại một vị trí cho đến khi nó nguội đi. Phần vật liệu thừa sau đó sẽ được cắt bỏ và sản phẩm được ra lò. Phần vật liệu thừa được cắt bỏ có thể được nghiền lại trộn lẫn với nhựa chưa sử dụng và lại được tạo hình để tạo nên các tấm nhựa nhiệt.

Tạo hình bằng nhiệt thường được sử dụng để làm các đồ đựng hoặc đồ chứa thức ăn, tuy nhiên thì nó cũng có khá nhiều ứng dụng trong việc thiết kế đồ chơi bằng nhựa hoặc là kính chắn gió trên tàu vụ trũ hoặc là các loại khay đựng cà phê.

Những tấm nhựa có thành mỏng (khoảng dưới 0.06inch) được chủ yếu sử dụng cho các đồ đựng một lần, trong khi những tấm có thành dày lại được sử dụng ở các bề mặt lâu dài trên xe hơi, trên vói tắm hoặc các thiết bị điện tử. Có rất nhiều loại vật liệu có thể sử dụng trong quá trình này.

2.2.2 Các phương pháp tạo hình bằng nhiệt

Theo như đề cập ở trên có nhiều phương pháp sử dụng lực khác nhau để ép nhựa nhiệt có hình dạng tương thích với khuôn. Các loại ấy bao gồm như sau:

2.2.2.1 Phương pháp tạo hình nhiệt bằng chân không

Đây là phương pháp dạng đơn giản nhất, dung áp suất chân không để kéo tấm nhựa vào lòng khuôn. Quá trình bắt đầu khi tấm nhựa được gia mềm. Sau đó, áp suất chân không thông qua các lỗ nhỏ ở bên trong khuôn sẽ đấy tấm nhựa vào sát khuôn, nơi mà nó đượ làm nguội và có hình dạng mong muốn (hình dạng lòng khuôn).

Phương pháp này được sử dụng khi sản phẩm yêu cầu hình dạng của bề mặt trong có kích thước và chất lượng cao, ví dụ: như bồn tắm, các bồn nước khoáng cần có các gai.

Ưu điểm: không có hiện tượng chiều dầy của sản phẩm bị mỏng, giá của khuôn thấp hơn khi có yêu cầu là lòng khuôn, chu kỳ ngắn, nhiệt độ yêu cầu thấp, tạo chi tiết dễ dàng.

Nhược điểm: giá vật liệu cao, phế liệu cao, sản phẩm chỉ được tạo hình bởi một phía nhờ khuôn.

Hình 2.3: Phương pháp tạo hình bằng chân không

2.2.2.2 Phương pháp tạo hình nhiệt bằng áp suất

Đây là phương pháp tận dụng môi trường chân không của tấm nhựa, áp suất không khí ( phổ biến là 50psi, có thể lên tới 100psi) được sử dụng ở phía sau tấm nhựa để ép nó đi vào khuôn. Lực bổ sung này sẽ giúp tạo nên được các tấm nhựa có bề dày và tạo nên các chi tiết hoàn hảo hơn…

Ưu điểm: chu kỳ khuôn nhanh hơn so với phương pháp trên, tấm được tạo thành với nhiệt độ thấp hơn do áp suất ép cao hơn, kích thước của sản phẩm có độ chính xác hơn và sản phẩm có hình dáng sắc nét hơn. Áp suất được tác dụng nhanh để ngăn ngừa bị nguội.

Nhược điểm: giá thành khá cao, phế liệu cao.

Hình 2.4: Phương pháp tạo hình bằng áp suất

2.2.2.3 Phương pháp tạo hình nhiệt bằng lực cơ học

Đây là phương pháp sử dụng lực ép cơ học vào bên trong hoặc xung quanh khuôn bằng tiếp xúc trực tiếp. Điển hình là có một chốt chính sẽ đẩy tấm nhựa và khuôn và ép nó để đạt được hình dạng mong muốn.

Vật liệu tạo hình thường được làm bằng gỗ hoặc kim loại hoặc polymer nhiệt rắn

Ưu điểm: chiều dày đồng đèu hơn đặc biệt là các sản phẩm dạng hộp, giảm sự kéo hoặc sự mỏng của vật liệu trong quá trình định dạng.

Nhược điểm: phải dùng 2 nửa khuôn, chi phí nhiều hơn 2 phương pháp trước.

Hình 2.5: Phương pháp tạo hình nhiệt bằng lực cơ học

Mỗi phương pháp đều có ưu và nhược điểm riêng, nhưng yếu tố chính cần cân nhắc khi chọn lựa là tốc độ, chi phí, độ chính xác và chất lượng nhựa muốn đạt được. Phương pháp tạo hình nhiệt rất phổ biến hiện nay. Do đó, để chế tạo một chiếc máy tạo hình nhiệt dễ dàng hơn, giá thành rẽ hơn, độ chính xác cao thì phương pháp tạo hình nhiệt bằng chân không là rất thích hợp. Nên chúng em chọn phương pháp tạo hình nhiệt bằng chân không để thực hiện đồ án.

Hình 2.6 Sản phẩm nhựa

2.3 GIỚI THIỆU VỀ MÁY TẠO HÌNH NHỰA BẰNG NHIỆT.

Máy tạo hình nhựa bằng nhiệt là gì?

Máy tạo hình nhựa bằng nhiệt là máy sử dụng thiết bị dùng nhiệt làm mềm tấm nhựa (ví dụ: nhựa ABS), dùng khí thổi phồng tấm nhựa lên và dùng chân không để hút tấm nhựa vào khuôn có hình dạng của sản phẩm để tạo ra sản phẩm thật, vật thể thật tùy theo ý muốn của người sử dụng mà ta có thể cầm trên tay, sờ được và sử dụng được.

Máy tạo hình nhựa bằng nhiệt đem đến nhiều hứa hẹn cho bất kì ai tạo ra sản phẩm mong muốn, cho phép sản xuất ra các chi tiết nhựa cho xe hơi, sản xuất bồn tắm, buồng tăm, vách trong tủ lạnh (vách nhựa ABS màu trắng bên trong tủ lạnh), hoặc các sản phẩm như khay hộp bánh, khay đựng trứng, cốc nhựa dụng một lần, cốc kem, cốc nước, cốc sữa chua, các loại hộp kẹo, hộp bánh, hộp thức ăn, hộp rau quả, các loại hộp giữ tươi đồ đông lạnh, hộp thuốc, hộp đồ chơi, hộp quần áo, bao bì bàn chải đánh răng, bao bì các dụng cụ cơ khí-điện tử, bao bì bao gói các sản phẩm tiêu dùng,... Máy tạo hình bằng nhiệt có thể tạo ra bất kì thứ gì. Tuy nhiên, đối với những người dùng mới bắt đầu thì cần phải tập làm quen với việc sử dụng các nút nhấn điều khiển, cách thao tác với máy, cũng như việc lên một bản vẽ phác thảo trước khi tạo vật mẫu.

Bên cạnh đó, những chiếc máy tạo hình bằng nhiệt còn được ứng dụng rộng rãi vào các ngành nghề khác như trong y tế, tạo ra các khay vỉ thuốc mà không mất nhiều thời gian và chi phí, phục vụ việc chữa trị nhanh chóng và hiệu quả hơn.

Hình 2.7 Các loại máy tạo hình nhựa

2.4VẬT LIỆU TẠO MẪU.

Yêu cầu đối với vật liệu tạo mẫu trong phương pháp tạo hình nhiệt bằng chân không.

Khả năng hóa dẻo: là khả năng biến đổi trạng thái từ dạng rắn sang dạng chảy dẻo dưới tác dụng của nhiệt độ cao. Khả năng này giúp dễ dàng định hình vật liệu và điều phối thể tích theo ý muốn. Điều này mang tính quyết định trong việc hình thành chiều dày lớp tạo hình.

Thời gian đông cứng: sau khi gia nhiệt và định hình theo ý muốn thì vật liệu sẽ tiếp xúc với môi trường không khí ở nhiệt độ phòng, khi đó vật liệu phải đông cứng trở lại. Thời gian đông cứng của vật liệu phải thật nhanh, thường phải thấp hơn 10s. Tính đông cứng này giúp vật liệu có độ cứng vững cần thiết sau mỗi lớp mỏng tạo hình cho đối tượng tạo mẫu, điều này có ý nghĩa quan trọng về độ chính xác hình dáng hình học sau cùng của đối tượng tạo mẫu.

Khả năng liện kết: Chính là khả năng kết dính bề mặt của 2 lớp vật liệu mỏng liền kề nhau trong quá trình tạo mẫu, 2 lớp vật liệu này có thể ở 2 nhiệt độ khác nhau, 2 trạng thái vật lí khác nhau. Tính chất này mang ý nghĩa quan trọng đối với cơ tính, độ cứng vững của sản phẩm tạo hình khi hoàn thành.

2.4.1 Nhựa PE

PE là 1 hợp chất hữu cơ (polymer) gồm nhiều nhóm etylen CH2-CH2 liên kết với nhau bằng các Hydro no. PE được điều chế bằng phản ứng trùng hợp các monome etylen (C2H4).

Đặc tính:

Trong suốt, hơi có ánh mờ, có bề mặt bóng láng, mềm dẻo.

Chống thấm nước và hơi nước tốt.

Chống thấm khí O2, CO2, N2 và dầu mỡ đều kém.

Chịu được nhiệt độ cao (dưới 230oC) trong thời gian ngắn.

Bị căng phồng và hư hỏng khi tiếp xúc với tinh dầu thơm hoặc các chất tẩy.

Có thể cho khí, hương thẩm thấu xuyên qua, do đó PE cũng có thể hấp thu giữ mùi trong bản thân bao bì, và cũng chính mùi này có thể được hấp thụ bởi thực phẩm được chứa đựng, gây mất giá trị cảm quan của sản phẩm.

Hình 2.8 Nhựa PE

2.4.2 Nhựa PP

Polypropylen gọi tắt là PP là một loại nhựa nhiệt dẻo (Polymer) được điều chế từ phản ứng trùng hợp Propylen.

Đặc tính:

Tính bền cơ học cao (bền xé và bền kéo đứt), khá cứng vững, không mềm dẻo như PE, không bị kéo giãn dài do đó được chế tạo thành sợi. Đặc biệt khả năng bị xé rách dễ dàng khi có một vết cắt hoặc một vết thủng nhỏ.

Trong suốt, độ bóng bề mặt cao cho khả năng in ấn cao, nét in rõ.

Chịu được nhiệt độ cao hơn 100oC. tuy nhiên nhiệt độ hàn dán mí (thân) bao bì PP (140oC) - cao so với PE - có thể gây chảy hư hỏng màng ghép cấu trúc bên ngoài, nên thường ít dùng PP làm lớp trong cùng.

Có tính chất chống thấm O2, hơi nước, dầu mỡ và các khí khác.

Hình 2.9 Màng nhựa PP

2.4.3 Nhựa PVC

Polyvinylchloride gọi tắt là PVC cũng là 1 loại nhựa nhiệt dẻo (polymer) và được điều chế từ phản ứng trùng hợp vinylclorua.

Sản phẩm PVC trước đây (1920 trở đi) được sử dụng với số lượng rất lớn, nhưng ngày nay đả bị PE vượt qua. Hiện nay, PVC phần lớn dùng bao bọc dây cáp điện, làm ống thoát nước, áo mưa, màng nhựa gia dụng…

Đặc tính:

PVC có những khuyết điểm như sau :

Tỉ trọng : 1,4g/cm2 cao hơn PE và PP nên phải tốn một lương lớn PVC để có được một diện tích màng cùng độ dày so với PE và PP.

Chống thấm hơi, nước kém hơn các loại PE, PP.

Có tính dòn,không mềm dẻo như PE hoặc PP. để chế tạo PVC mềm dẻo dùng làm bao bì thì phải dùng thêm chất phụ gia.

Nhiệt độ dùng để gia nhiệt từ 140o đến 190o

Loại PVC đã được dẻo hóa bởi phụ gia sẽ bị biến tính cứng dòn sau một khoảng thời gian.

Hình 2.10 Màng nhựa PVC

2.4.4 Nhựa PET

Polyethylene terephthalate (được gọi là PET, PETE hoặc PETP hoặc PET-P) cũng là nhựa nhiệt dẻo, thuộc loại nhựa polyester và được dùng trong tổng hợp xơ sợi, vật đựng đồ uống, thức ăn và các loại chất lỏng; có thể ép phun để tạo hình; và trong kỹ nghệ thường kết hợp với xơ thủy tinh. PET là một trong số những nguyên vật liệu sử dụng trong việc sản xuất sợi thủ công. PET được điều chế bằng quá trình đa trùng ngưng các monomer (C10H8O4)n

Đặc tính:

Bền cơ học cao, có khả năng chịu đựng lực xé và lực va chạm, chịu đựng sự mài mòn cao, có độ cứng vững cao.

Trơ với môi trường thực phẩm.

Trong suốt

Chống thấm khí O2, và CO2 tốt hơn các loại nhựa khác.

Khi đươc gia nhiệt đến 200oC hoặc làm lạnh ở – 90oC, cấu trúc hóa học của mạch PET vẫn được giữ nguyên, tính chống thấm khí hơi vẫn không thay đổi khi nhiệt độ khoảng 100oC.

Hình 2.11 Màng nhựa PET

2.4.5 Nhựa PS (polystyren)

Là một loại nhựa nhiệt dẻo (polymer) tên gọi là Polystyren (gọi tắt là PS), được tạo thành từ phản ứng trùng hợp styren. Công thức cấu tạo của Polystyren là (CH[C6H5]-CH2)n

Đặc tính:

Cứng trong suốt, không có mùi vị, cháy cho ngọn lửa không ổn định.

Không màu và dễ tạo màu, hình thức đẹp, dễ gia công bằng phương pháp ép và ép phun (nhiệt độ gia công vào khoảng 180 - 200oC).

Tính chất cơ học của PS phụ thuộc vào mức độ trùng hợp. PS có trọng lượng phân tử thấp, rất giòn và độ bền kéo thấp. Trọng lượng phân tử tăng thì độ cơ, nhiệt tăng, độ giòn giảm đi. Nếu vượt quá mức độ trùng hợp nhất định thì tính chất cơ học lại giảm. Giới hạn bền kéo sẽ giảm nếu nhiệt độ tăng lên. Độ giãn dài tương đối sẽ bắt đầu tăng khi đạt tới nhiệt độ 80oC. Vượt quá nhiệt độ đó PS sẽ trở lên mềm và dính như cao su. Do đó PS chỉ được dùng ở nhiệt độ thấp hơn 80oC.

Hình 2.12 Màng nhựa PS

2.5 SỰ BIẾN DẠNG NHIỆT CỦA NHỰA

Chất dẻo, hay còn gọi là nhựa, là các hợp chất cao phân tử, được dùng làm vật liệu để sản xuất nhiều loại vật dụng trong đời sống hằng ngày. Nhựa là những vật liệu có khả năng bị biến dạng khi chịu tác dụng của nhiệt, áp suất và vẫn giữ được sự biến dạng đó khi thôi tác dụng.

Hầu hết nhựa đều chưa polyme hữu cơ. Phần lớn các polyme này có nguồn gốc từ các chuỗi chỉ có các nguyên tử cacbon hoặc kết hợp với oxy, lưu huỳnh hoặc nitơ. Để tạo ra các đặc điểm của chất dẻo, các nhóm phân tử khác nhau được liên kết vào mạch cacbon tại những vị trí thích hợp cấu trúc của các chuỗi như thế này ảnh hưởng đến tính chất của các polyme. Nhờ đó mà nhựa có khả năng biến dạng khi gặp nhiệt độ thích hợp, từ đó áp dụng được nhiều trong sản xuất.

|

Nhựa |

Nhiệt độ (oC) |

|

PS |

150 – 175 oC |

|

PP |

150 – 180 oC |

|

PE |

190 – 210 oC |

|

PET |

150 – 180 oC |

|

PVC |

140 – 190 oC |

Bảng 2.1 Bảng tra nhiệt độ một số loại nhựa thông dụng

2.6 NHIỆT ĐỘ.

Nhiệt độ là tính chất vật lí của vật chất hay còn gọi là thang đo độ “nóng” và “lạnh”. Vật chất có nhiệt độ cao hơn thì nóng hơn.

Nhiệt độ được đo bằng nhiệt kế. Nhiệt độ được đo bằng các đơn vị khác nhau và có thể biến đổi bằng các công thức. Trong hệ đo lường quốc tế, nhiệt độ được đo bằng đơn vị Kelvin, ký hiệu là K. Trong đời sống ở Việt Nam và nhiều nước, nhiệt độ được đo bằng ºC (1ºC trùng với 274,15K).

CHƯƠNG 3: PHƯƠNG HƯỚNG VÀ CÁC GIẢI PHÁP

3.1 PHƯƠNG HƯỚNG THIẾT KẾ MÁY

Máy tạo hình nhựa bằng nhiệt cần đảm bảo các yêu cầu thiết kế sau:

Khung máy phải đảm bảo độ cứng vững

Kết cấu máy phải đơn giản

Hộp hút phải có độ kín phù hợp để có thể ép nhựa vào khuôn

Thanh điện trở phải được phân bố đều để nhựa có thể biến dạng hết

Nguồn điện: 220V – AC

3.2 GIẢI PHÁP THIẾT KẾ MÁY

Sử dụng nguyên lý làm nóng tấm nhựa, làm nhựa biến dạng. Dưới tác dụng của nhiệt độ từ bộ điều khiển nhiệt sẽ làm nóng những thanh điện trở được đặt bên trong hộp nhiệt sẽ làmcho nhựa chảy dẻo ra. Dưới đây là sơ đồ nguyên lý hoạt động của máy.

3.2.1 Sơ đồ nguyên lý

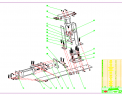

Hình 3.1 Kết cấu máy

1 – Thanh điện trở, 2 – Tấm đỡ nhựa, 3 –Vật tạo hình, 4 - Hộp hút, 5 – Ống hút, 6 – Máy hút, 7 – Bánh răng, 8 – Thanh răng.

3.2.2 Nguyên lý hoạt động

Vật tạo hình (3) được đặt lên hộp hút (4). Tấm nhựa khi đó sẽ được đặt lên tấm đỡ nhựa (2) và được giữ cố định. Tấm nhựa được gia nhiệt nhờ vào những thanh điện trở (1). Sau khi tấm nhựa trở nên dẻo hơn, vật tạo hình (3) sẽ được nâng lên nhờ vào bộ truyền bánh răng (7) , thanh răng (8). Máy hút (6) được nối với hộp hút bằng ống hút (5) có tác dụng hút tấm nhựa ép vào vật tạo hình.

3.2.3 Ưu và nhược điểm

- Ưu điểm:

+ Tạo hình nhanh

+ Khả năng hút nhanh

+ Sản phẩm an toàn, vệ sinh

+ Có thể tạo hình bất kì sản phẩm ( nhỏ)

- Nhược điểm:

+ Không thể tạo hình các vật lớn

3.2.4 Chọn phương án thiết kế

Từ những phân tích phương án trên.

|

TT |

Tiêu chí so sánh |

Các phương án |

|

Phương án tạo hình nhựa bằng nhiệt |

||

|

1 |

Cấu tạo |

Đơn giản |

|

2 |

Khả năng vận hành |

Đơn giản |

|

3 |

Khả năng tạo nhiệt |

Nhanh |

|

4 |

Bảo trì |

Dễ dàng |

|

5 |

Giá đầu tư |

Thấp |

|

6 |

Phạm vi ứng dụng |

Các loại nhựa |

|

7 |

Năng suất |

Trung bình |

Bảng 3.2.4 Các phương án thiết kế

Căn cứ vào bảng 3.2.4 đã trình bày. Phương án tạo hình nhựa bằng nhiệt phù hợp với quy mô sử dụng, nên được chọn làm phương án thiết kế chế tạo.

CHƯƠNG 4: TÍNH TOÁN THIẾT KẾ MÁY

4.1 TÍNH TOÁN THÔNG SỐ CỦA BÁNH RĂNG – THANH RĂNG

4.1.1 Bộ truyền bánh răng – thanh răng

Truyền động bánh răng – thanh răng dùng để biến chuyển động quay thành chuyển động tịnh tiến và ngược lại.

Ưu điểm:

Kích thước bộ truyền nhỏ, khả năng tải cao, độ bền lớn.

Hiệu suất cao. Đối với bộ truyền bôi trơn đầy đủ và chăm sóc tốt thì hiệu suất bộ truyền có thể đạt η=0,98.

Tuổi thọ cao, làm việc chắc chắn, ổn định.

Tỷ số truyền ổn định.

Làm việc tốt trong phạm vi công suất và tỷ số truyền khá rộng.

Nhược điểm:

Khi làm việc có nhiều tiếng ồn, nhất là những bộ truyền hoạt động với tốc độ cao, bôi trơn không tốt.

Chịu va đập kém.

Chế tạo tương đối khó khăn, đòi hỏi chính xác cao và phải có máy chuyên dùng.

Giá thành đắt.

Hình 4.1: Bộ truyền bánh răng – thanh răng

4.1.2 Các thông số của bộ truyền:

- Thông số của thanh răng:

Mođun: m = 2,5

Bước răng: Pc = m.π = 2,5.3,14 = 7,85

Chiều cao đỉnh răng: h’ = m = 2,5

Chiều cao chân răng: h” = 1,167.m = 1,167.2,5= 2,91

Chiều cao răng: h = h’ + h” = 2,167.m = 2,5+2,91 = 5,41

Bán kính góc lượn: R ≤ 0,4.m ≤ 0,4.2,5 ≤ 1

Góc áp lực: α =20o

- Thông số của bánh răng:

Mođun m = 2,5

Số bánh răng: Z = 80

Đường kính vòng chia: d = m.Z = 2,5.80 = 200

Bề rộng bánh răng: b = 20

Chiều cao đỉnh răng: ha = m = 2,5

Chiều cao chân răng: hf = 1,25.m = 1,25.2,5 = 3,125

Chiều cao răng: h = ha + hf = 2,25.m = 5,625

Đường kính vòng đỉnh răng: da = m(Z+2) = 2,5.(80+2) = 205

Đường kính vòng chân răng: df = m(Z-2,5) = 2,5.(80-2,5)= 193,75

Góc áp lực: α = 20o

4.1.3 Tính toán khoảng cách di chuyển của bộ truyền:

Lượng dịch chuyển của thanh răng khi bánh răng quay được 1 vòng: S = π.m.Z = π.2,5.80 = 628mm/vòng.

Như vậy, để thanh răng dịch chuyển S = 200mm ( như đã thiết kế) thì bánh răng quay được 0,3 vòng

4.2 TÍNH TOÁN Ổ LĂN 6206.

Hình 4.2 Ổ lăn 6206

4.2.1 Giới thiệu ổ lăn:

Ổ lăn 6206 là ổ bi đỡ chặn, đây là cơ cấu cơ khí giúp giảm thiểu lực ma sát bằng cách chuyển ma sát trượt của 2 bộ phận tiếp xúc nhau khi chuyển động thành ma sát lăn giữa các con lăn hoặc viên bi được đặt cố định trong một khung hình khuyên.

4.2.2 Các thông số của ổ lăn:

- Đường kính trong (lỗ) : d=30mm.

- Đường kính ngoài (vành) : D=62mm.

- Đường kính ngoài của vòng trong: =40,36mm.

- Đường kính trong của vòng ngoài: =54,06mm.

- Chiều rộng ổ bi : B=16mm.

- Bán kính lượn: =1mm.

- Các kích thước khác : =35,6mm

- Tải trọng tĩnh cho phép : = 11,2 kN.

- Tải trọng động cho phép: C= 20,3 kN.

- Tải trọng giới hạn : =0,475KN.

- Tốc độ tham chiếu : =24000v/ph.

- Tốc độ giới hạn : =15000v/ph.

- Khối lượng ổ bi : m=0,12kg

4.3 THIẾT KẾ CÁC BỘ PHẬN CỦA MÁY

4.3.1 Khung máy

Khung máy thường được làm từ thép vuông 30x30, rỗng bên trong và có chiều dày 0,8mm, thép tấm để che chắn bên ngoài.

Khung máy chắc chắn, có khả năng chịu lực cũng như rung động trong khi tạo hình sản phẩm.

4.3.2 Hộp hút

Hình 4.3: Hộp hút

Chức năng của hộp hút là: dùng để nâng đỡ vật liệu mẫu trong quá trình làm dẻo nhựa, bên cạnh đó hộp hút còn là chi tiết trung gian nối giữa máy hút và tấm nhựa làm tấm nhựa ép vào vật liệu mẫu.

Hộp hút được làm từ gỗ, bên cạnh đó bên trong hộp hút phải có độ rỗng phù hợp để lực hút từ máy hút làm cho tấm nhựa ép vào khuôn.

4.3.3 Cần giữ nhựa

Hình 4.4: Cần giữ nhựa.

Chức năng của cần giữ nhựa là: dùng để cố định tấm nhựa trong quá trình làm dẻo. Cần cố định được lắp vào bản lề để có thể di chuyển lên xuống.

Cần giữ nhựa được làm từ thép vuông, có kích thước 20x20 và được nối với nhau bằng mối hàn.

4.3.4 Hộp gia nhiệt

Hình 4.5:Hộp gia nhiệt..

Hộp gia nhiệt gồm những thanh điện trở bên trong được nối với nguồn điện của bộ điều chỉnh nhiệt độ.

Thanh điện trở của hộp gia nhiệt được dùng để làm dẻo tấm nhựa, thanh điện trở phải được thiết kế cho phù hợp với kích thước của tấm nhựa, như vậy tấm nhựa sẽ được dẻo đồng đều hơn.

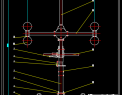

4.3.5 Bánh răng – thanh răng

Hình 4.6: Bánh răng – thanh răng

Trong máy tạo hình cần có một bộ phận nâng đỡ hộp hút lên xuống, nhận thấy bộ truyền bánh răng – thanh răng có nhiều ưu điểm nên chúng em đã chọn bộ truyền này để thực hiện việc nâng đỡ. Môdun của thanh răng phải bằng với mođun của bánh răng như vậy mới có thể ăn khớp với nhau ( m=2,5). Bánh răng – thanh răng được làm từ thép đã qua quá trình nhiệt luyện để có khả năng chịu tải trọng cao.

4.3.6 Máy hút:

Hình 4.7: Máy hút

Đây là một bộ phần rất quan trọng trong quá trình định hình nhựa. Để nhựa có thể ép sát vào khuôn thì máu hút phải có công suất hút lớn.

Chức năng của máy hút là: hút không khí bên trong hộp hút làm cho tấm nhựa bị ép vào khuôn.

Máy hút có công suất P = 1800W, công suất hút 400W.

4.3.7 Bộ điều khiển nhiệt độ (SKG MF – 904)

Hình 4.8: Bộ điều khiển nhiệt độ

Trong máy tạo hình bằng nhiệt, cần phải có bộ điều khiển nhiệt độ vì hiện nay có rất nhiều loại nhựa (PS, PP,…) có kết cấu, tính chất, thời gian nóng chảy rất khác nhau, do đó nhiệt độ để làm dẻo cũng rất khác nhau. Để phù hợp với từng loại nhựa, thì máy tạo hình cần phải có bộ phận điều chỉnh nhiệt độ sao cho nhiệt độ phải hợp lý với từng loại nhựa đó.

Bộ điều khiển nhiệt độ (SKG MF-904) có tính năng cho nhiệt độ đo và kiểm soát nhiệt độ đó. Bên cạnh đó bộ điều khiển nhiệt độ giúp cải thiện thời gian đạt tới giá trị cần cài đặt và giảm thiểu độ vọt lố của thiết bị.

Bộ điều khiển nhiệt độ có điện áp hoạt động: 110/220VAC ; 220/380VAC ; 24VAC; 24VDC.

Nhiệt độ cài đặt 0-1200oC, cùng với cảm biến nhiệt độ PT100.

...............................

CHƯƠNG 6: ĐÁNH GIÁ VÀ KIẾN NGHỊ

6.1 ĐÁNH GIÁ:

6.1.1 Ưu điểm

Trong các dòng máy tạo hình, máy tạo hình nhựa bằng áp suất là phổ biến và có giá thành rẻ nhất. Công nghệ này sử dụng áp suất để hút tấm nhựa vào khuôn, tạo thành sản phẩm. Nguyên liệu cho máy tạo hình chủ yếu là nhựa, các loại màng nhựa.

Máy tạo hình nhựa sử dụng hàng loạt các vật liệu màng nhựa với các sự lựa chọn màu sắc khác nhau. Chi phí bảo dưỡng thấp, vật liệu tạo mẫu không độc hại.

Công nghệ sạch, dễ dàng để sử dụng và thân thiện với văn phòng làm việc.

Các vật liệu tạo hình ổn định về mặt cơ tính.

Công nghệ tao hình bằng áp suất có thể tạo ra các sản phẩm có nhiều hình dạng khác nhau

Tạo ra sản phẩm với giá chi phí thấp, tiện lợi.

Dễ sửa chữa.

Máy tạo hình nhựa bằng áp suất có cấu tạo khá đơn giản, ngay đến một người không hề qua trường lớp về máy móc vẫn có thể dễ dàng tháo ra và lắp lại. Các bộ phận trong máy cũng riêng biệt, và có thể dễ dàng sửa chữa, thay thế.

6.2.2 Nhược điểm:

Sản phẩm khi tạo ra chưa được sắc nét, việc máy hút với công suất thấp sẽ không thể hút nhựa ép sát vào khuôn, điều này làm cho sản phẩm nhựa tạo ra chưa được sắc nét.

Kích thước khuôn để tạo hình nhỏ.

Hộp gia nhiệt chưa kín làm nhiệt độ bị phân tán, thời gian gia nhiệt dài.

6.2 KIẾN NGHỊ

Với những nhược điểm của máy tạo hình bằng áp suất, nhóm em có những kiến nghị sau, mục đích là để phát triển máy ngày càng hoàn thiện hơn, phù hợp với nhu cầu sử dụng của người tiêu dùng:

Tăng kích thước của vật tạo hình

Máy hút phải chọn những máy có công suất lớn, như vậy sản phẩm tạo ra sẽ hoàn thiện hơn.

Hộp gia nhiệt phải có độ kín phù hợp, giảm thời gian gia nhiệt, tăng nâng suất sản phẩm.

*TÀI LIỆU THAM KHẢO ĐỒ ÁN TỐT NGHIỆP THIẾT KẾ MÁY TẠO HÌNH BẰNG NHIỆT

1. Nguyễn Hữu Lộc, Cơ sở thiết kế máy, NXB ĐHQGTP Hồ Chí Minh, 2004.

2. Nguyễn Trọng Hiệp, Chi tiết máy tập 1, 2 NXB Giáo dục, 1998.

3. Nguyễn Hữu Lộc, Bài tập chi tiết máy, NXB ĐHQGTP Hồ Chí Minh, 2003.

4. Nguyễn Hữu Lộc, Độ tin cậy trong thiết kế kỹ thuật , NXB ĐHQGTP Hồ Chí Minh, 2002.