HỆ THỐNG DẪN ĐỘNG BÁNH RĂNG TRỤ RĂNG NGHIÊNG 2 CẤP ĐƯỜNG KÍNH TRỤC DẪN O34, HỘP GIẢM TỐC BÁNH RĂNG TRỤ RĂNG NGHIÊNG, khai triển, thuyết minh hộp giảm tốc, Thiết kế hệ thống dẫn động

PHẦN I CHỌN ĐỘNG CƠ VÀ PHÂN PHỐI TỶ SỐ TRUYỀ

1. Tính toán động học

Chọn động cơ

Trong đó: : công suất yêu cầu (kw), b: hệ số quá tải, h: hiệu suất truyền động.

Do có 1 trục công tá

Trong đó: F: lực kéo (N) v: vận tốc (m/s)

Thay số:

Hiệu suất:

h = h

Trong đó h: hiệu suất nối trục di động, h: hiệu suất 1 cặp ổ lăn ( do có 3 cặp ổ lăn), h: hiệu suất 1 cặp bánh răng trong hộp giảm tốc ( do có 2 cặp bánh răng), h: hiệu suất truyền động xích.

Tra bảng 2.3 ta được:

h = 0,99 h = 0,99 h = 0,96 hd = 0,75

Þ h = 0,99.0,99.0,96.0,75 = 0,84

với T= 0,8T t = 4 (h) t = 3 (h) t = 8 (h)

Thay các số liệu tính toán được b, h, P vào (1

Tính số vòng:

Tra bảng 2.4 Tỷ số truyền của hộp giảm tốc bánh răng 2 cấp tỷ số truyền động đai 2 ¸ 5

Tra bảng P 1.1 với điều kiện:

Đồng thời kiểm tra điều kiện mở máy

Tra bảng P1.4

Tìm được kiểu động cơ K160S2

P = 5,5 (kw)

f = 50 (hz)

h%=85,0

cosj = 0,93

¯D= 32 (mm)

Khối lượng: m = 73 kg

2. Phân phối tỷ số truyền

Tính tỷ số truyền của hệ

Như trên ta có:

Tính tỷ số truyền u cho các bộ truyền:

Tương tự

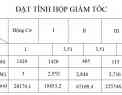

|

Trục |

Động cơ |

I |

II |

III |

Công tác |

|||

|

P(kw) |

4,4 |

4,35 |

4,26 |

4 |

3,7 |

|||

|

TS truyền |

||||||||

|

N(vg/ph) |

||||||||

|

T(mm) |

|

|

||||||

PHẦN II THIẾT KẾ CÁC BỘ TRUYỀN

A. Tính toán bộ truyền cấp nhanh (Bánh trụ răng nghiêng)

1. Chọn vật liệu

Do hộp giảm tốc 2 cấp chậm với đặc tính làm việc va đập vừa nên chọn vật liệu nhóm I đồng thời để tăng khả năng chạy mòn của răng, nên nhiệt luyện bánh răng lớn đạt độ rắn thấp hơn độ rắn bánh răng nhỏ từ 10 ¸15 đơn v

Bánh nhỏ: thép 45 thường hoá HB= 170 ¸217 (kích thước s £ 80 mm)

Bánh nhỏ: thép 45 thường hoá HB= 170 ¸217 (kích thước s £ 80 mm)

2. Xác định ứng suất tiếp xúc cho phép, ứng suất uốn cho phép, với bộ truyền cấp nhanh và cấp chậm .

Trong đó : : hệ số xét đến độ nhẵn của mặt răng làm việc, : hệ số xét đến ảnh hưởng của vận tốc vòng, : hệ số xét đến ảnh hưởng của kích thước bánh răng, : hệ số xét đến ảnh hưởng của độ nhám mặt lượn chân răng, : hệ số xét đến độ nhạy của vật liệu đối với tập trung ứng suất, : hệ số xét đến kích thước bánh răng ảnh hưởng đến độ bền uốn.

Trong bước tính thiết kế sơ bộ lấy

Do đó:

Trong đó: và là ứng suất tiếp xúc cho phép và ứng suất uốn cho phép ứng với số chu kỳ cơ sở, : Hệ số an toàn khi tính về tiếp xúc và uốn, : Hệ số xét đến ảnh hưởng đặt tải, : Hệ số tuổi thọ xét đến ảnh hưởng của thời hạn phục vụ và chế độ tải trọng của bộ truyền.

* Với bánh nhỏ:

bậc của đường cong mỏi khi thử về tiếp xúc

(vì)

số chu kỳ thay đổi ứng suất cơ sở khi thử về tiếp xúc

với Với độ rắn Brinen

số chu kỳ thay đổi ứng suất tương đương

Trong đó: c: số lần ăn khớp trong 1 vòng quay, n: số vòng quay trong một phút,

t: tổng số giờ làm việc.

Theo bảng 6.2

* Với bánh lớn tính toán tương tự

Mặt khác bộ truyền quay một chiều

ứng suất quá tải cho phép

3. Tính toán nhanh bộ truyền bánh răng trụ răng nghiêng

Xác định sơ bộ khoảng cách trục với cấp nhanh

Trong đó: hệ số phụ thuộc vào vật liệu của cặp bánh răng, : mômen xoắn trên trục bánh chủ động (N.mm), : ứng suất tiếp xúc cho phép MPA, :tỷ số truyền cấp nhanh.

: chiều rộng vành răng

Tra bảng 6.5 với răng nghiêng vật liệu 2 bánh là: Thép – Thép

Tra bảng 6.6

Tra bảng 6.7 với sơ đồ 3

Xác định các thông số ăn khớp

Theo bảng 6.8 chọn m = 1,5(mm)

Chọn sơ bộ do đó cosb = 0,9848

Þ số răng bánh nhỏ

Þ số răng bánh lớn

do đó tỷ số truyền thực sẽ là:

Theo bảng 6.9

Với

Hệ số dịch chỉnh bánh nhỏ bánh lớn

* Kiểm nghiệm răng về độ bền tiếp xúc

trong đó Hệ số kể đến cơ tính vật liệu của bánh răng ăn khớp

Tra bảng 6.5

: hệ số kể đến hình dạng bề mặt tiếp xúc

vì theo TCVN góc profil

: hệ số kể đến sự trùng khớp của răng

đường kính vòng lăn bánh nhỏ

theo bảng 6.13

với v=5,33 (m/s) dùng cấp chính xác 8 (vì v £ 10 (m/s)) với cấp chính xác 8 và v£10 (m/s) (theo bảng 6.14)

Tra bảng 6.15

Tra bảng 6.16

Theo bảng 6.7 với sơ đồ hình 3

Xác định chính xác ứng suất tiếp xúc cho phép với v=5,33(m/s)

:hệ số xét đến ảnh hưởng của vận tốc vòng khi v£10 (m/s)

Với cấp chính xác động học là 8 chọn cấp chính xác về mức tiếp xúc là 7 khi đó cần gia công đạt độ nhám

Khi đường kính vòng đỉnh bánh răng

Do đó kết quả tính toán phù hợp với yêu cầu.

* Kiểm nghiệm răng về độ bền uốn

Theo bảng 6.7 ( và sơ đồ 3)

Tra bảng 6.14

Số răng tương đương

Tra bảng 6.18 ta có được

Với hệ số dịch chỉnh

Bánh răng phay

Tương tự

Kiểm nghiệm răng về quá tải với

* Các thông số kích thước của bộ truyền:

Khoảng cách trục

Môdun pháp m=1,5(mm)

Chiều rộng vành răng

Tỷ số bộ truyền

Góc nghiêng của răng

Số răng của bánh răng

Hệ số dịch chỉnh

Đường kính vòng chia

Đường kính đỉnh răng

Đường kính đáy răng

B. Tính toán bộ truyền cấp chậm

Xác định sơ bộ khoảng cách trục với cấp nhanh

Tra bảng 6.5 với răng nghiêng vật liệu 2 bánh là: Thép – Thép

Tra bảng 6.6

Tra bảng 6.7 với sơ đồ 3

Xác định các thông số ăn khớp:

Theo quan điểm thống nhất hoá trong thiết kế chọn modun tiêu chuẩn của răng cấp chậm bằng modun răng cấp nhanh Þ m=1,5(mm)

Chọn sơ bộ do đó cosb = 0,9848

Số răng bánh nhỏ

Þ số răng bánh lớn

do đó tỷ số truyền thực sẽ là:

* Kiểm nghiệm răng về độ bền tiếp xúc

Trong đó: : Hệ số kể đến cơ tính vật liệu của bánh răng ăn khớp

Tra bảng 6.5

: Hệ số kể đến hình dạng bề mặt tiếp xúc

ta có

vì theo TCVN góc profil

hệ số kể đến sự trùng khớp của răng

do đó

đường kính vòng lăn bánh

Theo bảng 6.13

với v=1,988 (m/s) dùng cấp chính xác 9 (vì v £ 4 (m/s))

Theo bảng 6.14 với cấp chính xác 8 và v£10 (m/s)

Tra bảng 6.15

Tra bảng 6.16

Theo bảng 6.7 với sơ đồ hình 3

Xác định chính xác ứng suất tiếp xúc cho phép với v=1,988(m/s)

Với cấp chính xác động học là 9 chọn cấp chính xác về mức tiếp xúc là 8 khi đó cần gia công đạt độ nhám

Khi đường kính vòng đỉnh bánh răng

Do đó kết quả tính toán phù hợp với yêu cầu.

* Kiểm nghiệm răng về độ bền uốn

Tra bảng 6.7 ( và sơ đồ 3)

Tra bảng 6.15

Tra bảng 6.14

Do đó:

Với

Với

Số răng tương đương

Tra bảng 6.18 ta có được

Với hệ số dịch chỉnh

Kiểm nghiệm răng về quá tải

* Các thông số kích thước của bộ truyền:

Khoảng cách trục

Môdun pháp m=1,5(mm)

Chiều rộng vành răng

Tỷ số bộ truyền

Góc nghiêng của răng

Số răng của bánh răng

Hệ số dịch chỉnh

Đường kính vòng chia

Đường kính đỉnh răng

Đường kính đáy răng

C. Tính toán bộ truyền ngoài

C. Tính toán bộ truyền ngoài

chọn đai cho bộ truyền ngoài là đai thang thường.

chọn tiết diện của đai phụ thuộc vào công suất cần truyền và số vũng quay bỏnh đai nhỏ.

b=17mm

bt=14mm

h=10,5mm

y0=4mm

A = 138mm2 diện tớch tiết diện

HỆ THỐNG DẪN ĐỘNG BÁNH RĂNG TRỤ RĂNG NGHIÊNG 2 CẤP ĐƯỜNG KÍNH TRỤC DẪN O34, HỘP GIẢM TỐC BÁNH RĂNG TRỤ RĂNG NGHIÊNG, khai triển, thuyết minh hộp giảm tốc, Thiết kế hệ thống dẫn động