NỘI DUNG

Tên đề tài: ĐỒ ÁN TỐT NGHIỆP Thiết Kế CHẾ TẠO MÔ HÌNH THỦY LỰC BÀN MÁY MÀI

LỜI NÓI ĐẦU

Gia công mài là một trong năm nguyên công gia công cơ bản gồm: tiện, phay, khoan-doa, bào, mài… Nguyên công mài làm tăng độ bóng, giảm độ nhám bề mặt chi tiết gia công. Đá mài có thể gọt một lớp kim loại rất mỏng nên khi mài có thể đạt đến độ chính xác rất cao. Nguyên công mài được thực hiện trên máy mài.Có nhiều loại máy mài, trong đó có 2 loại chính là máy mài tròn và máy mài phẳng. Ngoài ra, còn có các máy khác như máy mài vô tâm,máy mài rãnh,máy mài cắt, máy mài răng, vân…Máy mài chiếm khoảng 25% trong số các loại máy cắt kim loại. Hiện nay, mài không những dùng ở các nguyên công gia tinh mà còn dùng ở các nguyên công gia công thô khi cần có năng suất và hiệu quả kinh tế cao. Đồ án này sẽ đi sâu tìm hiểu về máy mài nói chung.

Trong thời gian ngắn,với kiến thức còn hạn chế không tránh khỏi những sai sót. Mong nhận được sự giúp đỡ từ phía giáo viên. Em xin chân thành cảm ơn!

NHẬN XÉT CỦA GIÁO VIÊN HƯỚNG DẪN

MỤC LỤC

CHƯƠNG 1:TÌM HIỂU VỀ MÁY MÀI. 1

1.1 Một số thông tin cơ bản về máy mài

1.2 Công nghệ mài6

1.2.1 Có hai phương pháp mài cơ bản.6

1.2.2Phân tích đặc điểm, yêu cầu truyền động.8

1.3 Một số máy mài hiện nay. 10

1.3.1 Máy mài góc khí nén WS7400. 10

1.3.2Máy mài sàn nhà. 10

1.3.3 Máy mài nền bê tông công nghiệp XingYi Q880. 10

1.3.4 Máy mài bánh răng. 11

CHƯƠNG 2: HỆ THỐNG THỦY LỰC.. 12

2.1 Hệ thống điều khiển. 12

2.2 Ưu nhược điểm và phạm vi ứng dụng của hệ thống thủy lực. 12

2.2.1 Ưu điểm.. 12

2.2.2Nhược điểm.. 13

2.2.3 Phạm vi ứng dụng của điều khiển thủy lực. 13

2.3 Các loại bơm cung cấp năng lượng dầu ép. 13

2.3.1 Bơm bánh răng. 13

2.3.2 Bơm cánh gạt14

2.3.3 Bơm pit tông. 14

2.3.4 Bơm hướng kính. 14

2.3.5 Bơm hướng trục. 14

2.4 Bể dầu. 15

2.4.1 Nhiệm vụ. 15

2.4.2 Xử lý dầu. 15

2.4.3 Kết cấu của bể dầu. 15

2.4.4 Xử lý dầu. 16

2.5 Phần đưa tín hiệu và cảm biến. 16

2.5.1 Cảm biến. 16

2.5.2 Công tắc. 17

2.5.3 Cảm biến từ trường. 17

2.5.4 Cảm biến bằng tia. 17

2.5.5 Cảm biến bằng tia rẽ nhánh. 17

2.5.6 Cảm biến bằng tia phản hồi17

2.5.7 Cảm biến cảm ứng từ. 18

2.6 Động cơ. 18

2.6.1 Động cơ bánh răng (gear motor)19

2.6.2 Động cơ cánh gạt19

2.6.3 Động cơ pit tông. 19

2.7 Xy lanh. 19

2.7.1 Xy lanh lực. 20

2.7.2 Xy lanh màng. 20

2.7.4 Xy lanh quay. 21

2.7.4 Một số loại xy lanh đặc biệt21

2.8 Cơ cấu chỉnh áp. 22

2.8.1 Van diều chỉnh áp suất ( Van giảm áp )22

2.8.2 Rơle áp suất23

2.9 Cơ cấu chỉnh lưu. 23

2.9.1Van tiết lưu. 23

2.9.2 Van tiết lưu có tiết diện thay đổi24

2.9.3 Van tiết lưu 1 chiều điều chỉnh bằng tay. 24

2.10 Cơ cấu điều khiển. 25

2.10.1 Van 1 chiều. 25

2.10.2Van đảo chiều. 25

2.11 Tính hiệu tác động. 25

2.12 Kí hiệu van đảo chiều. 27

2.13 Một số van đảo chiều thông dụng. 27

2.13.1 Van đảo hiều 2/2. 27

2.13.2 Van đảo chiều 3/2. 27

2.13.3 Van đảochiều 4/2. 28

2.13.4 Van đảo chiều 5/2. 28

2.13.5 Van đảo chiều 4/3. 29

2.13.6 Van đảochiều 5/3. 29

2.14 Tổn thất trong hệ thống thủy lực. 30

2.14.1 Tổn thất thể tích. 30

2.14.2 Tổn thất khí30

2.14.3 Tổn thất áp suất30

2.14.5 Tổn thất trong hệ thống thủy lực. 31

2.14.6 Tổn thất áp suất trong ống dẫn ,ống nối32

CHƯƠNG 3: MÔ HÌNH BÀN MÁY MÀI THỦY LỰC.. 33

3.1 Động cơ. 33

3.1.1 Giới thiệu về động cơ. 33

3.1.2 Máy phát điện xoay chiều gồm 2 bộ phận chính là phần cảm và phần ứng.33

3.1.3 Với máy phát điện xoay chiều một pha công suất nhỏ:33

3.1.4 Với máy phát điện xoay chiều một pha công suất lớn. 33

3.2 Nguyên lí hoạt động của van 4/3, 2 phía. 34

3.3.1 Van 4/2. 34

3.3.2 Van 5/2. 35

3.3.3 Van 5/3. 35

3.3.4 Van 2/2. 36

3.3.5 Van 3/2. 37

3.4 Bơm lá bài (cánh gạt)39

3.6 Van 1 chiều .43

3.7 Hình ảnh mô hình thủy lực của bàn máy mài43

3.8 Bản vẽ lắp , bản vẽ sơ đồ nguyên lí , sơ đồ điều khiển của mô hình thủy lực của máy mài45

CHƯƠNG 4 :THIẾT KẾ QUY TRÌNH CÔNGNGHỆ.. 48

4.1 THIẾT KẾ QUY TRÌNH CÔNG NGHỆ TRỤC BƠM LÁ.. 48

4.1.1 Phân tích chi tiết gia công. 48

4.1.2 Chọn phương pháp chế tạo phôi và xác định lượng dư. 51

4.1.3 Lập bảng quy trình công nghệ gia công cơ. 53

4.1.4 Biện luận quy trình công nghệ gia cong. 54

4.2 THIẾT KẾ QUY TRÌNH CÔNG NGHỆ NẮP BƠM DẦU.. 59

4.2.1 Xác định dạng sản xuất59

4.2.2 Phân tích chi tiết gia công. 60

4.2.3 Chon phôi và phương pháp chế tạo phôi62

4.2.4 Lập quy trình công nghệ. 64

4.2.5 Thiết kế nguyên công công nghệ. 64

4.2.6 Xác định chế độ cắt66

4.3 THIẾT KẾ QUY TRÌNH CÔNG NGHỆ MẶT BÍCH VAN CHỈNH ÁP.. 77

4.3.1 Kích thước không có chỉ dẫn dung sai:77

4.3.2 Phân tích dung sai về vị trí tương quan. 77

4.3.3 Chọn phôi, phương pháp chế tạo phôi và xác định lượng dư gia công. 77

4.3.4 Lập quy trình công nghệ. 80

4.3.5 Biện luận quy trình công nghệ. 80

4.3.6 Tra chế độ cắt83

CHƯƠNG 5:KẾT LUẬN.. 90

5.1 Thủy lực và đời sống. 91

TÀI LIỆU THAM KHẢO……………………………………….…………………...91

CHƯƠNG 1:TÌM HIỂU VỀ MÁY MÀI

1.1 Một số thông tin cơ bản về máy mài

1.1.1 Lịch sử máy mài

Năm 1730 thế kỷ 18, để thích ứng với đồng hồ và đồng hồ, xe đạp, Máy may và súng phần cứng sau khi gia công, Vương Quốc Anh máy mài Đức và Hoa Kỳ tương ứng, sử dụng một cách tự nhiên máy mài mài mòn bánh xe được phát triển. Máy xay này có sẵn tại thời gian của máy công cụ như máy, cắt đường được cài đặt trên mặt đất, chẳng hạn như tái cơ cấu đầu của cấu trúc đơn giản, độ cứng thấp, mài rung động, kêu gọi người lao động để có một mức độ cao của các kỹ năng để chính xác mài của phôi.

Triển lãm hội chợ triển lãm năm 1876 ở Paris hoa màu nâu-sharp sản xuất phổ quát hình trụ mài, là lần đầu tiên để có các tính năng cơ bản của máy mài dị thường dùng hiện đại.Phôi headstock và tailstock của nó cài đặt trên một bảng mà di chuyển trở lại và ra, hộp hình giường cải thiện độ bền của máy, và với tập tin đính kèm nội bộ nghiền.Năm 1883, công ty thực hiện mài đầu lắp trên cột, bảng cho bề mặt reciprocating máy mài.

Khoảng năm 1900, phát triển và ứng dụng của các ổ đĩa thủy lực của mài mòn nhân tạo, Máy mài có một vai trò rất lớn trong việc thúc đẩy phát triển.Với sự phát triển của ngành công nghiệp hiện đại, đặc biệt là các ngành công nghiệp ô tô, các loại khác nhau của máy xay ra liên tiếp.Đầu thế kỷ 20, ví dụ, đã phát triển một quá trình xi lanh hành tinh mài, mài, crankshaft và trục cam máy nghiền và mài với magnetic Chuck piston vòng, và như vậy.

Thiết bị đo lường tự động được sử dụng trên máy mài chà bắt đầu vào năm 1908. Có 1920 trước và sau đó, Máy mài, và gấp đôi kết thúc bề mặt mài, và roll mài, và hướng dẫn mài, mài máy mill và siêu tiền phạt xử lý máy, đã thực hiện bằng cách sử dụng; 50 thế hệ và xuất hiện đã có thể gương mài của độ chính xác cao ở bên ngoài máy mài tròn; 60 khuya và xuất hiện có bánh xe đường dây tốc độ lên 60 ~ 80 m/s tốc độ cao máy xay và cắt giảm lớn sâu, và duy trì thành để mài Máy mài mặt phẳng; 70 thế hệ, sử dụng vi xử lý điều khiển kỹ thuật số và thích nghi với điều khiển, công nghệ trong máy xay thương nhận được có rộng rãi của ứng dụng

Hình 1.1: Máy mài

Hình 1.2: Một số máy mài

1.1.2 Khái niệm máy mài

Máy mài machine (máy mài, Máy mài) là sử dụng mài mòn cho bề mặt máy mài. Hầu hết sử dụng quay bánh xe nghiền của máy nghiền mài, tốc độ cao, ít người đang sử dụng dầu đá, cát và các mài mòn miễn phí mài gia công, chẳng hạn như hoàn thiện, Superfinishing máy móc, vành đai mài mòn máy mài, Máy mài và đánh bóng.

Hình 1.3: Nguyên lý chuyển động mài

1.1.2.1Phân loại máy mài

-Máy mài là một loại máy công cụ được sử dụng để nghiền mảnh làm việc. Máy mài cơ bản sử dụng một bánh xe mài mòn như các công cụ cắt. Bề mặt thô của sợi bánh xe mài mòn đi một phần nhỏ của mảnh làm việc theo yêu cầu. Máy mài cũng được biết đến như một máy xay.

-Một máy xay thường được sử dụng để định hình một cách chính xác và hoàn thành các vật liệu được đưa ra với độ nhám bề mặt thấp và chất lượng bề mặt cao. Mài chủ yếu là một hoạt động hoàn thiện loại bỏ số lượng tương đối nhỏ của kim loại, để cung cấp các sản phẩm chính xác cao. Tuy nhiên, các ứng dụng nghiền nhất định cũng liên quan đến việc loại bỏ nhanh chóng số lượng lớn các kim loại.

-Một máy mài điển hình bao gồm một giường với một hướng dẫn cố định để giữ mảnh làm việc, và một sức mạnh thúc đẩy mài bánh xe quay với tốc độ định trước. Người đứng đầu các máy xay có thể được thiết lập để di chuyển trên một mảnh làm việc cố định, hoặc các mảnh làm việc có thể di chuyển trong khi người đứng đầu mài vẫn ở một vị trí cố định. Vị trí của người đứng đầu xay hoặc bảng có thể được điều khiển bằng cách sử dụng một bánh xe tay, hoặc điều khiển một số máy vi tính.

- Máy mài tạo ra một lượng đáng kể nhiệt, vì vậy chất làm lạnh được sử dụng để làm mát các phần công việc để tránh quá nóng, ngăn ngừa tai nạn và duy trì sự khoan dung của nó. - Trong một số máy mài độ chính xác cao như máy nghiền hình trụ thủy lực và mài bề mặt, các quá trình nghiền thức tạo ra tương đối ít nhiệt, do đó chất làm mát không cần thiết khi nhiệt độ là chấp nhận được.

-Mài được sử dụng trong kỹ thuật, điện, ô tô và nhiều ngành công nghiệp khác.

Hình 1.4: Một số máy mài

1.1.2.2Các loại máy mài

-Một máy mài tròn băng ghế dự bị được vận hành bằng tay và thường có hai bánh xe có kích thước hạt khác nhau được cố định trên một đứng sàn hoặc bàn làm việc, thực hiện roughing và hoàn thiện hoạt động. Nó chủ yếu được sử dụng để hình bit công cụ và sửa chữa hoặc làm cho máy công cụ khác nhau.

-Một máy mài vành đai bao gồm một quá trình gia công để mài kim loại và các vật liệu khác, với sự giúp đỡ của mài mòn tráng. Vành đai mài là một quá trình đa năng có liên quan đến một số loại ứng dụng như loại bỏ chứng khoán và hoàn thiện.

-Một máy mài khuôn dân được sử dụng để hoàn thiện đồ gá lắp, khuôn, và đồ đạc. Nó kim lỗ và có thể được sử dụng cho các bề mặt phức tạp mài và hoàn thành công việc. Một máy xay thiết bị được sử dụng để loại bỏ các vài inch mới nhất của tài liệu trong khi sản xuất bánh răng có độ chính xác cao.

-Có hai loại máy mài hình trụ, một trong đó có một trung tâm và các trung tâm khác là ít hơn.Một máy nghiền hình trụ có thể có nhiều loại đá mài. Đây phần công việc được luân chuyển và nuôi ăn bằng bánh xe để tạo thành một hình trụ. Nó được sử dụng rộng rãi để sản xuất các đối tượng chính xác như ống, thanh, ống lót, vòng bi, và phụ tùng máy khác.

-Một máy mài bề mặt hiệu quả có thể được vận hành bằng tay hoặc điều khiển CNC. Nó có một đầu được hạ xuống, trong khi các mảnh làm việc di chuyển tới lui, quá bánh xe mài trên bàn. Công cụ cắt và máy xay, máy xay và D-bit thực hiện các chức năng của một máy xay bit khoan, hoặc các hoạt động phòng công cụ đặc biệt khác mài.

1.1.3 Phân loại trong quá trình sử dụng.

-Máy mài là thiết bị vô cùng quan trong trong cơ khí và nhiều nghành nghề khác, mày mài có rất nhiều chủng loại, dòng máy, công suất, những chúng được phân loại theo những loại chính sau đây:

Máy mài thường được chia thành 2 loại chính:

- Máy mài đa năng : Dòng máy mài đa chức năng, ngoài tính năng mài thông thường dòng máy này còn được tích hợp thêm một số chức năng như cắt, chà nhám hay đánh bóng. Máy mài đa năng: gồm máy mài tròn ngoài, mài lỗ mài mặt phẳng và mài vào tâm.

- Máy mài chuyên dụng: Dòng máy chuyên dụng chỉ mài vật, ngoài ra dòng máy không thêm chức năng nào khác nữa, nếu thêm chức năng thì chúng ta cần tự thêm vào (đôn). Máy mài chuyên dùng gồm: máy mài góc, máy mài khuôn.

-

Hình 1.5: Phân loại máy mài

1.1.4 Hiệu suất ứng dụng máy mài.

-Cơ khí chế biến bằng cách xử lý một loạt các sản phẩm, kích thước của các kích thước phôi và yêu cầu chế độ chính xác khác nhau. Nhu cầu bánh xe tốc độ trục chính ở tốc độ khác nhau, đơn giản chỉ cần điều chỉnh tốc độ trục chính để đáp ứng tốc độ tuyến tính của các phôi là khó khăn để điều chỉnh trạng thái mong muốn. Do sự căng thẳng uốn được sản xuất bởi trục gia công quy trình mài quá trình tạo ra một bánh xe nghiền khác nhau cấp dữ liệu mô-men xoắn, mà mang lại cho khác nhau bánh xe tốc độ/mô-men xoắn đầu ra, rung động tương ứng Dao Sheath/burn mẫu, chẳng hạn như mài chính xác là khó khăn để đảm bảo, dẫn đến năng suất thấp, thấp chất lượng tỷ lệ.

1.1.5 Máy mài ứng dụng tiết kiệm năng lượng hiệu quả

Với sự phát triển của điện tử và biến tần công nghệ tốc độ trở nên phổ biến hơn, cơ chế chuyển đổi để nhận được kết quả tốt. Trong số đó, tốc độ stepless quy định của bộ chuyển đổi tần số, bắt đầu mềm, mô-men xoắn liên tục, sản lượng đáng kể đáp ứng thiết bị gia công tốc độ không đổi hoặc yêu cầu mô-men xoắn liên tục.

1.1.6 An toàn khi sử dụng máy mài

-Sử dụng rộng rãi cho mài, là một trong những phương pháp chính của bộ phận máy chính xác, chế biến. Tuy nhiên, do tốc độ cao của bánh xe nghiền, nghiền bánh xe và một cứng, giòn, không tồn tại một tác động nặng nề, tình cờ mishandling, phá vỡ bánh xe sẽ có hậu quả rất nghiêm trọng. Do đó, công nghệ bảo mật của máy mài công việc là đặc biệt quan trọng, thiết bị bảo vệ bảo mật đáng tin cậy phải được thực hiện, hành động để tập trung, đảm bảo được cao độ. Ngoài ra, các bánh xe nghiền phôi cát vi tốt của nhấp nháy trên chip và kim loại bào, đau mắt của người lao động, người lao động trong số lượng lớn để hít phải bụi này là có hại cho cơ thể, cũng nên dùng biện pháp bảo vệ thích hợp. Mài của một số vấn đề an ninh nên chú ý những điều sau đây.

-Trước khi lái xe phải nghiêm túc tiến hành thanh tra toàn diện của máy công cụ, trong đó có cơ chế kiểm soát, từ mâm, móc và thiết bị điện kiểm tra. Kiểm tra sau khi dầu bôi trơn bôi trơn sau khi kiểm tra, đảm bảo rằng tất cả mọi thứ là tốt, có thể được sử dụng.

-Phù hợp để lưu ý kazheng, khi kẹp các phôi, phôi lỏng trong suốt quá trình mài sẽ gây ra các phôi để bay ra người bị thương hoặc phá vỡ bánh xe và những hậu quả nghiêm trọng khác. Bắt đầu làm việc bằng cách sử dụng theo cách thủ công đường, bánh xe chậm với close, phôi bắt đầu để thức ăn nhỏ, không overexert, đá mài để ngăn ngừa xung đột. Duy trì các băng ghế sắt bàn điều khiển chuyển động là cần thiết, theo mài chiều dài, điều chỉnh chính xác và ngừng nhà tù chặt chẽ khuôn mặt.

-Khi thay đổi các mài bánh xe, và phải được trước bằng cách kiểm tra trực quan, cho dù có chấn thương, búa gỗ hoặc gậy hit yêu cầu âm thanh rõ nét không có vết nứt. Phương pháp và các yêu cầu phải cung cấp khi cài đặt các bánh xe lắp ráp, cân bằng tĩnh điều chỉnh sau khi cài đặt, vận hành, tất cả bình thường, có thể được sử dụng.

-Người lao động để đeo kính bảo vệ trong công việc, mặc quần áo các bánh xe nghiền phải được cân bằng chống lại tác động. Lau máy bạn muốn để đo lường, điều chỉnh, hoặc thời gian chết. Khi sử dụng mâm từ tính, đĩa lau chùi, hiện vật, dựa vào sự chặt chẽ, sucking, và khối sắt có thể được thêm vào như là cần thiết để ngăn ngừa thuyên của các phôi hoặc bay ra. Hãy chú ý đến bánh xe bảo vệ được cài đặt hoặc bezel của máy công cụ, ga phía trước của bánh xe quay.

Hình 1.6: An toàn khi sử dụng máy mài

1.2 Công nghệ mài

1.2.1 Có hai phương pháp mài cơ bản.

- Mài chạy dao dọc: chuyển động chạy dao hướng kính chỉ được thực hiện ở cuối hành trình sang trái hoặc phải sau một hành trình kép của bàn máy mang chi tiết.

Hình 1.7: Mài chạy dao dọc

- Mài chạy dao ngang: là phương pháp có lượng chạy dao ngang, dùng để mài tròn các chi tiết có chiều dài ngắn hơn chiều rộng của đá.

Hình 1.8: Mài chạy dao ngang.

Có hai chế độ mài: mài thô và mài tinh. Khi mài thô, làm thế nào trong thời gian ngắn nhất gọt được nhiều lớp kim loại thừa còn yêu cầu đối vơi chất lượng mặt ngoài và độ chính xác gia công thi tương đối thấp. Khi mài tinh, chiều sâu cắt rất nhỏ, khi mài hết lớp kim loại thừa trên vật gia công, không được dùng bước tiến ngang mà cứ tiếp tục mài cho đến khi không còn phát ra tia lửa mới thôi.

Mài làm tăng độ bóng, độ chính xác( độ bóng đạt cấp 8-10, độ chính xác đạt đến cấp 2). Mài cũng có thể cắt được các loại thép tôi cứng các loại thép dụng cụ mà các gia công khác không làm được.

1.2.2 Phân tích đặc điểm, yêu cầu truyền động.

-Ở đây chỉ phân tích yêu cầu truyền động cho truyền động quay chi tiết mài.

-Rõ ràng việc gia công phải được thực hiện với những chi tiết khác nhau, tức là có các chế độ cắt khác nhau. Các chế độ cắt khác nhau được thực hiện bằng cách điều chỉnh tốc độ truyền động chính và truyền động ăn dao. Khi giải quyết vấn đề này, ta cần phải quan tâm đến các chi tiêu, phạm vi điều chỉnh tốc độ, độ trơn điều chỉnh, điều kiện phụ tài, chế độ làm việc, độ ổn định tốc độ và tính kinh tế của hệ thống truyền động. Sau đây lần lượt đề cập đến các yếu tố đó.

+ Phạm vi điều chỉnh tốc độ: trong máy mài tròn, dải điều chỉnh tốc độ được tính bởi tỉ số giữa tốc độ quay lớn nhất và tốc độ quay nhỏ nhất. Thường, các máy mài điều tốc theocấp bằng cách điều chỉnh số đôi cực nên dải điều chỉnh bé. Có thể mở rộng dải điều chỉnh bằng cách dùng bộ biến tần để điều chỉnh trơn tốc độ cho động cơ quay chi tiết. Phạm vi điều tốc càng rộng càng nhiều độ gia công.

+ Độ trơn điều chỉnh: như đã nói ở trên, độ trơn điều chỉnh phụ thuộc cách điều tốc cho truyền động ăn dao. Điều chỉnh càng trơn thì chất lượng bề mặt gia công càng tốt.

+ Điều kiện phụ tải: Đặc tính cơ phụ tải được cho bởi phương trình:

- Như vậy, nói riêng trong truyển động ăn dao – truyển động quay tròn cho chi tiết, x=0; suy ra phương trình đặc tính cơ trở thành:

- Từ đó, ta thấy nói chung momen tải là không đổi. Tuy nhiên, trong vùng tốc độ thấp, lượng ăn dao nhỏ, lực cắt bị hạn chế bởi chiều sâu cắt tới hạn. Trong vùng này, tốc độ ăn dao giảm làm cho lực ăn dao và momen cũng giảm theo. Vùng tốc độ cao thì bị giới hạn bởi công suất động cơ truyền động nên tại đó, momen cũng phải giảm để không làm công suất của truyển động quá lớn. Tóm lại, ta có đặc tính cơ phụ tải truyển động quay chi tiết như sau:

Hình 1.9: Đặc tính cơ phụ tải của truyền động quay chi tiết.

- Như vậy, nhiệm vụ của truyền động động cơ là phải làm đặc tính điều chỉnh của nó giống đặc tính cơ của máy cắt.

+ Chế độ làm việc: Khi gia công mài, chi tiết quay liên tục còn đá mài di chuyển trên bề mặt vùng cần gia công. Do đó, chế độ làm việc của truyền động ăn dao là chế độ làm việc dài hạn và không yêu cầu đảo chiều.

+ Chế độ tải: Khi hế thống làm việc, chi tiết được lắp trên trục của tang trống và quay với vận tốc tỉ lệ với tốc độ của trục động cơ. Do đó, động cơ mang tải ngay từ đầu. Do chế độ gia công khác nhau, các chi tiết khác nhau, nên không qui đối momen quán tính của chi tiết về trục động cơ mà coi chi tiết như một tải có sẵn trên trục động cơ.

+ Độ ổn định tốc độ: Rõ ràng, tốc độ quay càng ổn định thì chất lượng gia công càng cao, bề mặt mài càng nhẵn, bóng. Yêu cầu đối với truyền động ăn dao máy mài:Dw% ≤ (5 ¸10)%.

+ Tính kinh tế: Thiết bị cho hệ truyền đọng phải rẻ, nhưng vẫn đủ cung cấp hiệu quả cao nhất cho hệ. Đồng thời, thiết bị phải dễ kiếm và hoạt động tin cậy trong chế độ dài hạn.

1.3 Một số máy mài hiện nay

1.3.1 Máy mài góc khí nén WS7400

|

|

-Máy mài góc khí nén WS 7400 với tay cầm chống rung.- Mức an toàn cao , chống lại tai nạn do máy bất ngờ khởi động lại( có lại nguồn khí nén sau khi bị mất). - Chạy êm. Dòng khí ra được dẫn về phía trước, rời xa vật gia công và người điều khiển. - Chống lạnh từ khí nén, ít rung và chống trượt. - Có các phụ kiện kèm theo cho các ứng dụng đa dạng . Thông số kỹ thuật máy mài góc khí nén WS 7400

Đóng gói kèm : - Tay cầm chống rung. - Nắp bảo vệ đĩa mài. - Ống nối khí nén ¼”. - Cờ-lê mở hàm. 1.3.2 Máy mài sàn nhàMáy Mài Sàn Bê Tông XingYi Model: Q880 1.3.3Máy mài nền bê tông công nghiệp XingYi Q880-Dùng để mài phá bê tông, mài nhẵn, đánh bóng bê tông, bóc sơn Epoxy, tạo nhám để sơn Epoxy, mài đá Marble - Granite, mài và đánh bóng đá Terrazzo... Vì máy này gắn được nhiều loại đĩa Máy vừa mài nước và mài khô điều được, Máy điều chỉnh được tốc độ vòng quay Xingyi Polishing Machine là nhà sản xuất máy đánh bóng sàn bê tông chất lượng nhất hiện nay. Chúng tôi cung cấp nhiều loại sản phẩm như máy mài sàn bê tông công suất lớn , máy hút bụi công nghiệp, đĩa mài bê tông, máy đánh bóng đa chức năng. |

1.3.4 Máy mài bánh răng

-Hiện nay đã có máy mài bánh răng và ren vít holroyd mới (gTg2) để mài siêu chính xác bánh răng trụ răng thẳng/bánh răng xoắn đường kính đến 350mm. máy mới nhất này đáp ứng nhu cầu thị trường về độ chính xác ngày càng tăng của các bánh răng và số lượng ít dùng trong ngành hàng không vũ trụ và các ứng dụng tự động hóa hiệu suất cao như là F1, thiết bị quang học công nghiệp và sản phẩm công nghiệp được thiết kế theo yêu cầu của khách hàng.

-Tony Bannan, Giám đốc điều hành của Tập đoàn Precision Technologies Group, công ty mẹ của Holroyd and Jones & Shipman nói: “ Máy mới này ra đời nhờ vào công nghệ và sự tinh thông của Jones & Shipman có được trong việc thiết kế và chế tạo máy mài định hình, mài trụ và mài bề mặt, và phối hợp công nghệ này cùng với các chuyên gia trong việc mài biên dạng ren và răng xoắn của Holroyd. GTG2 là máy công suất tương đối thấp và có độ chính xác cao với tính linh hoạt lạ thường, thời gian gá đặt rất ngắn nhờ nhiều công nghệ trên bảng mạch giúp máy này trở nên lý tưởng để dùng cho ngành hàng không vũ trụ và các ứng dụng tự động đặc biệt”.

-Sử dụng khả năng tiên tiến của máy mới, về mặt kinh tế khách hàng có thể mài loạt nhỏ bánh răng trụ răng thẳng/bánh răng xoắn đạt mức tiêu chuẩn chất lượng cao của DIN & AGMA. Loại hiệu suất này cũng lý tưởng để sản xuất các chi tiết như là bánh răng chính, mẫu chính xác, bánh răng định giờ để dùng trong những ứng dụng hàng không và bánh răng xoắn để dùng cho hộp số tự động hiệu suất cao và bơm dầu.

-Bắt đầu khai triển cộng tác với Đơn vị hiết kế bánh răng nổi tiếng của Đại học New- castle, máy đoạt giải thưởng này được thiết kế, sản xuất và bán tại Vương quốc Anh.

-Ngoài ra, máy còn có thể đưa ra vài biên dạng bánh răng có tuổi thọ cao và kiến thức mài vào phần mềm trên bảng mạch, chế tạo được hình dạng phức tạp đáng ngạc nhiên và biên dạng đã cải tiến bằng các điều khiển tương đối đơn giản của người vận hành.

-Một ví dụ cho sự thông minh trên bảng mạch là việc giải quyết một trong những vấn đề chính trong việc chế tạo bánh răng xoắn: dự báo áp lực thực tế. Điều này quan trọng bởi vì áp lực trên răng bánh răng càng nhiều, càng có nguy cơ rỗ mòn (vĩ mô và vi mô) và kết quả là hỏng răng.

-Vấn đề này được báo bằng phần mềm dự báo áp lực độc đáo, được các kỹ sư Holroyd khai triển và cho phép máy tối ưu việc thiết kế bánh răng, có những thay đổi biên dạng và bước răng để đạt được tình trạng tiếp xúc tối ưu, cho tiếng ồn thấp và độ bền cao.

Kết luận về lợi ích của máy mới, “với đặc điểm dự báo áp lực, quét 3D chính xác và nhiều đặc tính khác, công nghệ trên bảng mạch của máy này dẫn đầu mọi máy khác trên thị trường mài bánh răng có độ chính xác cao, chính chúng tôi cũng dùng những máy này để chế tạo trục vít và bánh răng xoắn đặt hàng trước, có sự trợ giúp trong việc phát triển một máy như thế, kết hợp với phản hồi từ các viện nghiên cứu và khách hàng, chúng tôi tiếp tục khai triển cơ sở dữ liệu đang phát triển liên tục về kinh nghiệm chế tạo và cung cấp giải pháp để giải quyết những khó khăn mà người sử dụng máy công cụ khắp nơi trên thế giới phải đối mặt.

CHƯƠNG 2: HỆ THỐNG THỦY LỰC

- Cùng sự phát triển không ngừng của lĩnh vực tự động hóa , ngày nay các thiết bị truyển dẫn, điều khiển khí nén - thủy lực sử dụng rộng rải ở hầu hết các lĩnh vực công nghiệp như máy công cụ CNC , phương tiện vận chuyển , máy dập , máy xây dựng, máy ép phun , máy bay, máy mài , tàu thủy, y khoa, dây chuyền chế biến thực phẩm ,...do những thiết bị làm việc linh hoạt , điều khiển tối ưu, đảm bảo chính xác, công suất lớn với kích thước nhỏ ngắn gọn và lắp dễ dàng ở nơi chật hẹp so với các thiết bị điều khiển bắng cơ hay bằng điện.

Sơ lược về hệ thống khí nén , thủy lực . Hệ thống điều khiển , tín hiệu điều khiển , điều khiển vòng hở , điều khiển vòng kín .

2.1 Hệ thống điều khiển

- Hệ thống khí nén thủy lực bao gồm các phần tử điện tử và cơ cấu chấp hành được nối với nhau thành hệ thống hoàn chỉnh để hoàn thành hoàn chỉnh những yêu cầu đặtra .

Hình 2.1: Hệ thống điều khiển

- Tín hiệu đầu vào : Nhần nút công tắc ,công tắc hành trình ...

- Phần sử lí thông tin : xử lý tín hiệu nhận vào theo quy tắc logic xác định làm thay đổi phần tử điều khiển :Van ,động cơ ..

- Cơ cầu chấp hành :thay đổi trạng thái của phần tử điều khiển là đại dương của động cơ điều khiển : xy lanh , động cơ khí nén dầu .

- Phần công suất :Điện công suất nhỏ ,dễ hoạt động , nhanh

- Khí : công suất vừa , quán tính tốc độ cao

- Thủy : công suất lớn -quán tính ít -ổn định tốc độ thấp

2.2 Ưu nhược điểm và phạm vi ứng dụng của hệ thống thủy lực

2.2.1 Ưu điểm

Truyền được công suất cao và lực nhờ các cơ cấy đơn giản , hoạt động với độ tin cậy cao đòi hỏi ít chăm sóc và bảo dưỡng .

-Điều chỉnh được vận tốc làm việc tinh và không cấp nhờ các thiết bị điều khiển kỹ thuật số hóa ,dễ thực hiện tự động hóa theo điều kiện hay chu trình có sẳn .

-kết cấu nhỏ gọn , kết nối giữa những chi tiết với nhau dể dàng bằng việc mối nối ống .

-dể biến chuyển động quay của động cơ thành chuyển động tịnh tiến của cơ cấu chấp hành .

-có khả năng giảm khối lượng và kích thước nhờ áp suất thủy lực cao .

-Nhờ quán tính của bỏm và động cơ thủy lực , nhờ tính chịu nén của dầu nên có thể sử dụng vận tốc cao mà không sợ va đập mạnh như trường hợp cơ khí hay điện .

-Dễ theo dõi và quan sát bằng áp kế , ngay cả những hệ mạch phức tạp .

-Tự động hóa đơn giản nhờ những phần tử tiêu chuẩn hóa .

-Dể dàng phòng quá tải nhờ van an toàn .

2.2.2Nhược điểm

-Mất mát trong đường ống dẫn và rò rỉ trong các phần tử ,làm giảm hiêu suất và phạm vi ứng dụng

-khó giữ được vận tốc không đổi khi phụ tải thay đổi tính nén được của dầu và tính đàn hồi của đường ống .

-Nhiệt độ và độ nhớt thay đổi làm ảnh hưởng đến độ chính xác điều khiển .

-Khả năng lập trình và tích hợp hệ thống kém nên khó khăn khi thay đổi chương trình làm việc

-Khi mới khởi động , nhiệt độ của hệ thống chưa ổn định , vận tốc làm việc thay đổi do độ nhớt của chất lỏng thay đổi .

2.2.3 Phạm viứng dụng của điều khiển thủy lực

-Hệ thống thủy lực được sử dụng trong lĩnh vực công nghiệp như : máy ép áp lực, máy nâng chuyển , máy công cụ gia công kim loại , máy dập máy xúc ,

tời kéo ..

2.3 Các loại bơm cung cấp năng lượng dầu ép

-Trong hệ thống điều khiển thủy lực nguồn năng lượng dùng để hoạt động là dầu ép để cung cấp năng lượng cho hệ thống điều khiển sử dụng thiết bị bơm dầu .

-Bơm dầu là một phần tử quan trọng của hệ thống thủy lực , dùng để biến cơ năng thành năng lượng của dầu .

2.3.1 Bơm bánh răng

Hình 2.2: Bơm bánh răng

- Nguyên lí làm việc của bơm bánh răng là sự thay đổi thể tích :khi thể tích của buồng hút (A) tăng ,bơm dầu hút và thực hiện chu kì hút : và khi thể tích giảm , bơm đẩy dầu ra buồng (B) và thực hiện chu trình nén .nếu trên đường đi của dầu ta đặt 1 vật cản thì dầu sẽ bị chặn lại tạo nên 1 áp suất nhất định phụ thuộc vào độ lớn của sức cản và kết cấu của bơm

2.3.2 Bơm cánh gạt

Bơm cánh quạt được dùng rộng rãi hơn bơm bánh răng do ổn định về lưu lượng và hiệu suất thể tích cao hơn

Hình 2.3: Bơm cánh gạt tác động đơn

2.3.3 Bơm pit tông

Bơm pit tông có khả năng làm kín tốt hơn so với bơm cánh gạt và bánh răng . Vì vậy bơm pit tông được sử dụng rộng rãi trong hệ thống thủy lực làm việc ở áp suất cao và phụ thuộc vào vị trí pit tông đối với roto , có thể phân biệt chúng thành bơm hướng kính và hướng trục.

2.3.4 Bơm hướng kính: Bơm dầu pít tông hướng kính có các pít tông chuyển động hướng tâm với trục quay của rôto. Tùy thuộc vào số pít tông ta có lưu lượng khác nhau (hình 2.4).

Hình 2.4: Bơm pit tông hướng kính

2.3.5Bơm hướng trục

Bôm pít tông hướng trục là loại bơm có các pít tông đặt song song với trục rôto và được chuyền bằng khớp nối với trục quay của động cơ ( hình 2.5) . Bơm pít tông hướng trục có ưu điểm là kích thước nhỏ gọn và hầu hết điều chỉnh lưu lượng được nhờ điều chỉnh góc nghiên của kết cấu đĩa nghiền ở trong bơm.

Hình 2.5: Bơm pit tong hướng trục

2.4 Bể dầu

2.4.1 Nhiệm vụ: Cung cấp dầu làm việc theo chu trình kín ( cung cấp và nhận dầu chảy về ).

- Giải tỏa nhiệt sinh ra trong quá trình làm việc

- Lắng đọng các chất thải cặn bã,dơ bẩn trong quá trình làm việc

- Tách nước .

2.4.2 Xử lý dầu

Trong hệ thống thủy lực , việc sử lý dầu dùng đến bộ lọc dầu.

-Trong quá trình làm việc không tránh khởi dầu bị bẩn được tạo ra từ bên ngoài hay bản thân của nó .Những chất bản này gây ra hiện tượng kẹt các khe hở ,các tiết diện dòng chảy làm ảnh hưởng rất lớn đền sự ổn định sự hoạt động của hệ thống và hư hỏng .

Do đó các trong hệ thồng dầu ép ta thường gắn các bộ lọc dấu để ngăn ngừa chất bẩn thâm nhập vào bên trong các cơ cấu ,phần tử dầu ép .

-Bộ lọc dầu thường đặt ở ống hút của bơm dầu.Trong trường hợp cần dầu sạch hơn đặt thêm 1 bộ nửa ra cửa của bơm , và một ống xả của hệ thống dầu ép .

2.4.3 Kết cấu của bể dầu

Hình 2.6 mô tả bộ nguồn cung cấp năng lượng dầu . Khi động cơ (1) có điện , bơm dầu làm việc , dầu được hút lên qua ống hút (15) cấp cho hệ thống điều khiển qua cửa áp (5) , dầu xà được cho về lại thùng (11) qua cửa (8) qua bộ lọc (16)

Hình 2.6: Kết cấu bộ nguồn dầu

- Dầu thường được đổ vào thùng (11) qua một cửa (10) bố trí trên nắp bể lọc và có thể kiểm tra dầu đạt yêu cầu nhờ mắt dầu (9) .

- Quan sát áp suất của bộ nguồn dầu bằng đồng hồ áp suất (7) . Giá trị áp suất giới hạn của nguồn được điều chỉnh bằng van an toàn áp suất (6).

2.4.4 Xử lý dầu

- Trong hệ thống điều khiển thủy lực, việc xử lý dầu thường dùng đến bộ lọc dầu ( Hình 2.7 ) là các bộ lộc với các kích thước và chủng loại khác nhau. Trong quá trình làm việc không tránh khỏi dầu bị bẩn do các chất bẩn được tạo ra từ bên ngoài hay bản thân của nó. Những chất bẩn này đã gây ra hiện tưởng kẹt các khe hở, các tiết diện dòng chảy làm ảnh hưởng rất lớn đến sự ổn định hoạt động của hệ thống và hư hỏng. Do đó trong hệ thống dầu ép ta thường gắn với bộ lọc dầu đẻ ngăn ngừa chất bẩn thâm nhập vào bên trong các cơ cấu , phần tử dầu ép. Bộ lọc dầu làm dầu sạch hơn, trường hợp cần dầu sạch hơn ta đặt thêm một bộ nữa ở cửa bơm ra của bơm, và một ở ống xả của hệ thống dầu ép. -Lưu lượng chảy qua bộ lọc dầu, ta dùng công thức tính lưu lượng qua lưới lọc , thường hút của bơm dầu.

Hình 2.7: Bộ lọc

2.5 Phần đưa tín hiệu và cảm biến

- Tín hiệu tác động và đưa vào sử lý có thể là điên , khí nén , thủy lực . Các phần tử đưa tin hiệu có thể: nút nhấn , giới hạn hành trình , công tắc ,role , bộ định thời , bộ điếm bộ cảm biến .

2.5.1 Cảm biến

Hình 2.8: Tín hiệu điện (NO và NC)

(NO) (NC)

Hình 2.9: Tín hiệu khí – thủy lực

2.5.2 Công tắc

Hình 2.10: Công tắc

Công tắc thực hiện chuyển đổi trạng thái khi tác động.

2.5.3 Cảm biến từ trường

Cảm biến từ trường chỉ sử dụng để phát hiện vật có từ trường .Cảm biến này đặt trên các thân xy lanh khí nén có pit tông từ trường để giới hạn hành trình của nó (hình 2.11).

Hình 2.11: Cảm biến từ trường trên pit tông

2.5.4 Cảm biến bằng tia

- Cảm biến bằng tia là loại cảm biến không tiếp xúc .Nguyên tắc làm việc chỉ đối với tín hiệu làm việc là dòng tia khí nén .Cảm biến bằng tia được ứng dụng ở các lĩnh vực mà cảm biến không tiếp xúc bằng điện không đảm nhận trong môi trường làm việc khắc khe ,nóng, ăn mòn hóa học , ẩm ước , ảnh hưởng của điện trường ...

- Cảm biến này sử dụng cho khí nén , không sử dụng cho thủy lực

2.5.5 Cảm biến bằng tia rẽ nhánh

- Khi có vật cản thì dòng chảy khí nén nếu có vật cản thì dòng chảy rẽ nhánh .

Hình 2.12: Cảm biến tia rẽ nhánh

2.5.6 Cảm biến bằng tia phản hồi

Khi dòng khí nén P đi qua không có vật cản thì đầu ra tính hiệu phản hồi X = 0, có vật cản thì tính hiệu X = 1. Đặc biệt tính hiệu này cho tín hiệu X =1 cho cả vật cả dịch chuyển theo hướng dọc trục của cảm biến – khoảng cách a và cả hướng vuông góc với trục – khoảng cách s (hình 2.13).

Hình 2.13: Cảm biến tia phản hồi

2.5.7 Cảm biến cảm ứng từ

Nguyên tắc hoạt động cả cảm biến cảm ứng từ được mô tả ở hình 2.14 bộ tạo dao động phát tần số co . Khi có vật cản kim loại nằm trong vùng đường sức của từ trường trong kim loại đó sẽ hình thành điện trường xoáy. Vật cản càng gần cuộn cảm ứng thì dòng điện xoáy trong vật cản càng tăng, năng lượng bộ dao động giảm dẫn đến biên độ của bộ dao động sẽ giảm.Qua bộ so, tín hiệu ra đươc khuếch đại. Trong trường hợp tín hiệu ra là tín hiệu nhi phân, mạch Schmitt trigơ sẽ đảm nhận nhiệm vụ này

Hình 2.14: Sơ đồ mạch cảm biến từ

1. Bộ dao động 2. Bộ chỉnh tín hiệu 3. Bộ so Schmitt trigô

4. Bộ hiển thị trạng thái 5. Bộ khếch đại 6.Điện áp ngoài

- Ổ nguồn Bên trong 8. Cuộn cảm ứng

9. Tín hiệu ra

Ví dụ : Ứng dụng cảm biến cảm ứng từ để xác định vị trí hành trình của pít tông khí nén – thủy lực (hình 2.15) ; hay phát hiện ấm kim loại được mang đi nhờ băng tải dịch chuyển (hình 2.16).

Hình 2.15: Xác định vị trí đầu trục Hình 2.16: Phát hiện tấm kim loại trên băng tải

2.6 Động cơ

-Động cơ có nhiệm vụ biến đổi năng lượng thế năng hay động năng của lưu chất thành năng lượng cơ học - chuyển động quay .

-Đại lượng đặc trưng của động cơ là độ lớn của momen xoắn đối với hiệu áp suất ở đường vào và đường ra xác định với lượng lưu chất cần tiêu thụ .

2.6.1 Động cơ bánh răng (gear motor)

-Động Cơ bánh răng được chia thành 3 loại :Động Cơ bánh răng thẳng , bánh răng bánh răng nghiên , động cơ bánh răng chữ V.

Hình 2.17: Động cơ bánh răng

2.6.2 Động cơ cánh gạt

Nguyên lý hoạt động của động cơ cánh gạt ( hình 2.18) : lưu chất được dẫn vào cửa 1 , qua rãnh vòng 2 vào lỗ dẫn lưu chất 3 . Dưới tác dụng áp suất lên cánh gạt , roto quay . Lưu chất thải ra ngoài bằng lỗ 8 ( nếu là dầu thì lỗ 8 được nối về bể dầu , còn khí nén thải ra môi trường không khí )

Hình 2.18: Động cơ cánh gạt

2.6.3 Động cơ pit tông

Động cơ pít tông có khả năng làm kín tốt hơn so với bơm cánh gạt và bánh răng , bởi vậy động cơ pit tông được sử dụng rộng rãi trong các hệ thống thủy lực - khí làm việc ở áp suất cao .

Phụ thuộc vào vị trí của pít tông đối với roto , có thể phân biệt động cơ hướng kính và hướng trục

2.7 Xy lanh

Xy lanh có nhiệm vụ biến đổi năng lượng thành thế năng hay động năng của lưu chất thành năng lượng cơ học – chuyển động thẳng hoặc chuyển động quay ( góc quay <360o). Thông thường xy lanh được lắp cố định pít tông chuyển động.Một số trường hợp có thể pít tông cố định, xy lanh chuyển động. Pít tông bắt đầu chuyển động khi lực tác động một trong 2 phía của nó( lực áp suất, lò xo hoặc cơ khí) lớn hơn tổng các lực cản có hướng ngược lại chiều chuyển động ( lực ma sát, phụ tải, lò xo, thủy động, .). Xy lanh lực được chia làm hai loại : xy lanh lực và xy lanh quay. Trong xy lanh lực chuyển động tương đối giữa pít tông với xy lanh là chuyển động tịnh tiến.Trong xy lanh quay chuyển động giữa pít tông với xy lanh là chuyển động quay.Góc quay thường nhỏ hơn 360 độ.

2.7.1 Xy lanh lực

2.7.1.1 Xy lanh tác động đơn

Xy lanh tác động vào xy lanh đơn chỉ ở một phía, phía ngược lại là lò xo tác động hoặc là ngoại lực tác động (hình 2.19).

Hình 2.19: Xy lanh tác động đơn

2.7.2 Xy lanh màng

Xy lanh màng hoạt động như xy lanh tác dụng đơn (hình 2.20) . Xy lanh màng có hành trình dịch chuyển lớn nhất ( hmax = 80 ) nên được dùng trong điều khiển, ví dụ trong công nghiệp ô tô ( điều khiển thắng , li hợp …) , trong công nghiệp hóa chất (đóng mở van ).

Chú ý : xy lanh màng chỉ được sử dụng trong điều khiển khí nén.

Hình 2.20: Xy lanh màng

2.7.3 Xy lanh tác động kép

Áp lực tác động vào xy lanhtheo hai phía (hình 2.21).

1. Piston 7. Nắp xy lanh

2. Đệm kín piston 8, 13. Cửa lưu chất

3. Trục piston 9. xy lanh

4.Dẫn hướng trục 10. Buồng trục

5.Đệm kín trục11. Buồng piston

6. Vong chắn bụi 12. Xy lanh

Hình 2.21: Xy lanh khí nén có trục dẫn hướng

2.7.4 Xy lanh quay

Xy lanh quay có khả năng tạo mômen quay rất lớn.Góc quay phụ thuộc vào số cánh gạt của trục.Đối với xy lanh có một cánh gạt, góc quay có thể đạt 270 – 280 độ (hình 2.22).

Hình 2.22: Xy lanh quay

2.7.4 Một số loại xy lanh đặc biệt

2.7.4.1 Xy lanh lồng

Xy lanh lồng là một loại xy lanh lực gồm nhiều xy lanh và pít tông lồng đồng tâm với nhau.Khoảng chạy của xy lanh lồng là bằng tổng khoảng chạy của các pít tông.Xy lanh được sử dụng trong các trường hợp cần khoảng chạy lớn nhưng không gian không co phép lắp đặt một xy lanh dài (Hình 2.23) sơ đồ kết cấu xy lanh lồng hai xy lanh. Khoảng trong của cần 2 pít tông lớn 5 là xy lanh của pít tông 4. Cần 1 của pít tông 4 nối với phụ tải. Khi cấp chất lỏng có áp suất vào khoang e xy lanh 3, chất lỏng sẽ đồng thời đi qua lỗ 6 vào khoang của xy lanh bé 2. Do tác động của chất lỏng có áp suất, cả hai pít tông 4 và 5 sẽ chuyển động sang trái.

Hình 2.23: Xy lanh lồng

2.7.3.2 Xy lanh có hãm ở cuối hành trình

- Ở giai đầu của khoảng chạy, pít tông chạm lên bề mặt đầu của xy lanh có thể gây ra va đập nếu vận tốc dịch chuyển của pít tông lớn, đặc biệt đối với những pít tông xy lanh cso khối lượng lớn. Để tránh hiện tượng này, ở cuối hành trình pít tông một số xy lanh được lắp đặt thêm phần tử giảm chấn ở cuối hành trình.

2.7.3.3 Xy lanh có vị trí píttôngở trung gian

- Hình 2.24 Sơ đồ kết cấu xy lanh có vị trí trung gian của pít tông. Xy lanh có 2 pít tông, pít tông thứ nhất có đường kính D1, nối với cần 4, còn pít tông thứ hai có đường kính D2 trượt tự do trong xy lanh 1 và trên cần 5.Khi cấp chất lỏng vào khoang a, ở giai đoạn đầu của chuyển động

Hình 2.24: Xy lanh có vị trí trung gian của pit tông

2.8 Cơ cấu chỉnh áp

-Cơ cấu chỉnh áp dùng để điều chỉnh áp suất, có thể cố định tăng hoặc giảm trị số áp suất trong hệ thống truyền đô:

2.8.1 Van diều chỉnh áp suất ( Van giảm áp )

-Trong một hệ thống điều khiển khí nén và thủy lực một bơm tạo năng lượng phaỉ cung cấp năng lượng cho nhiều cơ cấu chấp hành có áp suất khác nhau. Trong trường hợp này ta phải cho bơm làm việc với áp suất lớn nhất và dùng van giảm áp đặt trước cơ cấu chấp hành để giảm áp suất đến một chỉ số cần thiết .

Hình 2.25: Van giảm áp

2.8.2 Rơle áp suất.

-Rơle áp suất thường dùng trong hệ thống khí nén – thủy lực của các máy tự động và bán tự động. Phần tử này được dùng như là một cơ cấu phòng quá tải, tức là có nhiệm vụ đóng hoặc mở các công tắc điện, khi áp suất trong hệ thống vượt quá giới hạn nhất định và do đó làm ngưng hoạt động của hệ thống. Vì đặc điểm đó nên phạm vi sử dụng của rơle áp suất sử dụng rất rộng rãi , nhất là trong phạm vi điều khiển . Nguyên lý hoạt động, cấu tạo và kí hiệu của rơle áp suất mô tả ở (hình 2.26).Trong hệ thống điều khiển điện – khí nén, rơleáp suất có thể coi là phần tử chuyển đổi tính hiệu khí nén – điện. Trong thủy lực nó là phần tử chuyển đổi tính hiệu dầu- điện.

Hình 2.26: Rơle áp suất

2.9 Cơ cấu chỉnh lưu

-Cơ cấu chỉnh lưu lượng để xác định lượng lưu chất chảy qua nó trong một đơn vị thời gian và như vậy sẽ làm thay đổi vận tốc dịch chuyển của cơ cấu chấp hành trong hệ thống lưu chất làm việc với bơm tạo năng lượng với lưu lượng cố định.

2.9.1 Van tiết lưu

-Van tiết lưu điều khiển lưu lượng, lưu chất. Van tiết lưu có thể đặt ở đường vào hoặc ra của cơ cấu chấp hành, Hình 2.27 mô tả van tiết lưu được lắp ở đường ra của xy lanh dầu

Hình 2.27: Van tiết lưu

2.9.2 Van tiết lưu có tiết diện thay đổi

-Lưu lượng dòng chảy qua khe hở của van có tiết diện không thay đổi, được kí hiệu như trên hình 2.28

Hình 2.28: Kí hiệu van tiết lưu có tiết diện không thay đổi

-Van tiêt lưu có tiết diện thay đổi điều chỉnh dòng lưu lượng qua van.Hình 2.29 mô tả nguyên lý hoạt động và kí hiệu van tiêt lưu có tiết diện thay đổi, tiêt lưu được cả hai chiều, dòng lưu chất đi từ A qua B và ngược lại .

Hình 2.29: Van tiết lưu 2 chiều

2.9.3 Van tiết lưu 1 chiều điều chỉnh bằng tay

-Hình 2.30 Trình bày nguên lý và kí hiệu của van tiết lưu một chiều, Dòng lưu chất sẽ đi từ A qua B còn chiều ngược lại thì van một chiều bị mở ra dưới tác dụng của áp suất dòng lưu chất, do đó chiều này không đảm bảo được tiết lưu.

Hình 2.30: Van tiết lưu 1 chiều

2.9.4 Bộ ổn tốc

-Bộ ổn tốc là cơ cấu đảm bảo hiệu áp không đổi khi giảm áp do đó đảm bảo một lưu lượng không đổi khi chảy qua van, tức là làm cho vận tốc dịch chuyển của pít tông xy lanh gần như không đổi

Van tiết lưu 1 chiều A B B A kết cấu của bộ an toàn gồm van giảm áp và một van tiết lưu (hình 2.31).

Hình 2.31: Bộ ổn tốc

2.10 Cơ cấu điều khiển

Cơ cấu điều khiển là loại cơ cấu điều khiển dùng để đóng, mở, nối liền hoặc ngăn cách các đường dẫn dầu về những bộ phận tương ứng của hệ thống khí nén – thủy lực. Cơ cấu chỉnh hướng thường dùng các loại sau đây:

2.10.1 Van 1 chiều

Van một chiều dùng để điều khiển dòng năng lường đi theo một hướng, hướng còn lại dòng năng lượng bị chặn lại. Trong hệ thống điều khiển khí nén – thủy lực van một chiều thường đặt ở nhiều vị trí khác nhau tùy thuộc vào những mục đích khác nhau (hình 2.32).

Hình 2.32: Van 1 chiều

2.10.2 Van đảo chiều

Van đảo chiều là cơ cấu chỉnh hướng có nhiệm vụ điều khiển dòng năng lượng đi qua van chủ yếu bằng cách đóng, mở hay chuyển đổi vị trí để thay đổi hướng của dòng năng lượng.Các thành phần được mô tả ở hình 2.33.

Hình 2.33: Các thành phần van chỉnh hướng

2.11 Tính hiệu tác động

Nếu kí hiệu lò xo nằm ngay phía bên phải của kí hiệu van đảo chiều, thì van đảo chiều đó có vị trí “ không” , vị trí là ô vuông nằm bên phải của kí hiệu van đảo chiều và được kí hiệu là “0” .Điều đó có nghĩa là chừng nào chưa có lực tác động vào pít tông trượt trong nòng van, thì lò xo tác động vẫn giữ ở vị trí đó .Tác động vào làm thay đổi trực tiếp hay gián tiếp pít tông trượt là các tín hiệu sau (hình 2.34):

Hình 2.34: Tín hiệu tác động

2.12 Kí hiệu van đảo chiều

Van đảo chiều có rất nhiều dạng khác nhau, nhưng dựa vào đặc điểm chung là số cửa , số vị trí và số tính hiệu tác động để phân biệt chúng với nhau (hình 2.35):

- Số vị trí : là số chổ định vị con trượt của van.Thông thường van đảo chiều có hai hoặc ba vị trí , ở những trường hợp đặc biệt thì có thể nhiều hơn.

-Thường kí hiệu bằng các chữ cái o, a, b… hoặc các con số 0, 1, 2…

-Số cửa (đường ) : là số lỗ để dẫn khí hoặ đầu vào hay ra .Số của của van đảo chiều thường dùng là 2, 3, 4, 5 ..Đôi khi có thể nhiều hơn

-Thường kí hiệu: Cửa nối với nguồn : P

-Cửa nối làm việc : A, B, C…

-Cửa xả lưu chất : R,S ,T,…

-Số tín hiệu : là tính hiệu kích thích con trượt chuyển từ vị trí này sang vị trí khác. Có thể là một hoặc hai. Thường dùng các kí hiệu : X, Y,..

Hình 2.35: Kí hiệu van đảo chiều

2.13 Một số van đảo chiều thông dụng

Van có tác động bằng cơ – lò xo lên nòng van và kí hiệu lò xo nằm ngay vị trí bên phải của kí hiệu van ta gọi đó là vị trí “ không “ . Tác động tín hiệu lên phía đối diện nòng van (vuông phía bên trái kí hiệu van ) có thể là tính hiệu bằng cơ, khí nén, dầu hay điện . Khi chưa có tính hiệu tác động lên phía bên trái nòng van thì lúc này tất cả các cửa nối của van đang ở vị trí bên phải, trường hợp có giá trij đối với van đảo chiều hai vi trí .Đối với van đảo chiều 3 vị trí thì vị trí “ không” dĩ nhiên là nằm ô vuông giữa.

2.13.1 Van đảo chiều 2/2

-Hình 2.36 là van có hai cửa nối P và A, 2 vị trí 0 và 1. Vị trí 0 cửa P và cửa A bị chặn. Nếu có tín hiệu tác động vào, thì vị trí 0 sẽ chuyển sang vị trí 1 , như vậy thì cửa A và cửa P nối thông với nhau .Nếu tín hiệu không còn tác động nữa , thì van sẽ chuyể từ vị trí 1 về vị trí 0 ban đầu , vị trí “ không “ bằng lực nén lò xo.

Hình 2.36: Van 2/2

2.13.2 Van đảo chiều 3/2

-Hình 2.37 là có ba cửa và hai vị trí , cửa P nối với nguồn năng lượng, cửa A nối với buồng xi lanh cơ cấu chấp hành, cửa T cửa xả . Khi con trượt di chuyển sang trái cửa P thông với cửa A , khi con trượt di chuyển sang phải thì cửa A thông với cửa T xả dầu về thùng hoặc l2 xả khí ra môi trường.Van này thường dùng để làm Rơle dầu ép hoặc khí nén

Hình 2.37: Van 3/2

2.13.3 Van đảo chiều 4/2

-Hình 2.38 là van 4 cửa hai vị trí.Cửa P nối với nguồn năng lượng ,cửa A và cửa B lắp vào buồng trái và buông phải của xy lanh cơ cấu chấp hành; cửa T lắp ở cửa ra đưa năng lượng về thùng đối với dầu, còn thải ra môi trường xung quanh đối với khí nén. Khi con trượt của van di chuyển qua phải cửa P thông với cửa A năng lượng vào xy lanh cơ cấu chấp hành, năng lượng ở buồng ra xy lanh qua cửa B nối thông với cửa T ra ngoài. Ngược lại khi con trượt của van di chuyển qua trái, cửa P thông với cửa B và cửa A thông với cửa xả T.

Hình 2.38: Van 4/2

-Hình 2.39 mô tả van 4/2 tác động mặc định là lực đẩy lò xo và tín hiệu tác động phía còn lại là cuộn coil điện và có cả nút nhấn phụ.

Hình 2.39: Van 4/2, 1 side (coil)

2.13.4 Van đảo chiều 5/2

-Hình 2.40 là van có 5 cửa 2 vị trí .Cửa P là cửa cung cấp nguồn năng lượng, cửa A lắp với buồng bên trái xy lanh cơ cấu chấp hành, cửa B lắp với buồng bên phải của xy lanh cơ cấu chấp hành, cửa T và cửa R là cửa xả năng lượng. Khi con trượt van di chuyển qua phải, cửa P thông với cửa B, cửa A thông với cửa R.

Hình 2.40: Van 5/2

2.13.5 Van đảo chiều 4/3

-Van 4/3 là van có 4 cửa 3 vị trí, Cửa A,B lắp vào buồng làm việc của xy lanh cơ cấu chấp hành, cửa P nối với nguồn năng lượng, cửa T xả về thùng đối với dầu hoặc ra môi trường đối với khí,cửa P nối với cửa T.

Hình 2.41 mô tả van 4/3 có vị trí trung gian nằm ở giữa do sự cân bằng lực cãn lò xo ơ hai vị trí phải của van . Sự di chuyển vị trí con trượt ( pít tông )sang trái hoặc sang phải bằng tín hiệu tác động bằng điện vào hai cuộn hai cuộn solenoid hoặc có thể là nút nhấn phụ ở hai đầu.Ở vị trí trung gian năng lượng vào cửa P bị chặn lại, cửa A, cửa B bị đóng nên xy lanh cơ cấu chấp hành không di chuyển. Khi tác động tín hiệu điện vào solenoid phải, pít tông (1) di chuyển sang trái, cửa P thông với cửa A,cửa P thông với cửa T. Ngược lại tác động tín hiệu vào solenoid trái, pít tông (1) di chuyển sang phải, cửa P thông với cửa B, cửa A thông với cửa T

Hình 2.41: Van đảo chiều 4/3 tác động điện 2 đầu

Hình 2.42 mô tả van 4/3 có vị trí trung gian an toàn .Vị trí trung gian cửa P bị đóng, cửa làm việc A,B thông với cửa T

Hình 2.42: Van đảo chiều 4/3 tác động điện 2 đầu

Hình 2.43: Van 4/3 vị trí trung gian có cửa P nối với T

2.13.6 Van đảo chiều 5/3

-Van đảo chiều 5/3 có 5 cửa và ba vị trí .Cửa A,B lắp vào buồng làm việc của xy lanh cơ cấu chấp hành, cửa P nối với nguồn năng lương, cửa T xả về thùng đối với dầu hoặc ra môi trường đối với khí . Hình 2.44 là kí hiệu của van 5/3.Van 5/3 thường được sử dụng trong hệ thống khí nén.

Hình 2.44: Kí hiệu van 5/3

2.14 Tổn thất trong hệ thống thủy lực

2.14.1 Tổn thất thể tích

-Tổn thất thể tích là do dầu thủy lực chảy qua các khe hở trong các phần tử của hệ thống. Áp suất càng lớn, vận tốc càng nhỏ và độ nhớt càng nhỏ thì tổn thất thể tích càng lớn.Tổn thất thể tích đáng kể nhất là ở các cơ cấu biến đổi năng lượng.

2.14.2 Tổn thất khí

-Tổn thất cơ khí là do ma sát giữa các chi tiết có chuyển động tương đối với nhau.

2.14.3 Tổn thất áp suất

Tôn thất áp suất là sự giảm áp suất do lực cản trên đường chuyển động của dầu từ bơm đến cơ cấu chấp hành. Tổn thất đó phụ thuộc vào những yếu tố khác nhau:

+ Chiều dài ống dẫn

+ Độ nhẵn thành ống

+ Độ lớn tiết diện ống dẫn

+ Tốc độ dòng chảy

+ Sự thay đổi tiết diện

+ Trongj lượng riêng, độ nhớt

.2.14.4 Tổn thất áp suất ở van

-Đối với từng loại van cụ thể, do từng hang sản xuất, thì sẽ có đường đặc tính tổn thất áp suất cho từng loại van . Tổn thất áp suất ở van theo đồ thị hình 2.45

Hình 2.45: Tổn thất áp suất van đảo chiều

2.14.5 Tổn thất trong hệ thống thủy lực (hình 2.46)

Hình 2.46: Tổn thất hệ thống thủy lực

2.14.6 Tổn thất áp suất trong ống dẫn, ống nối

Hình 2.47: Tổn thất áp suất đường ống

CHƯƠNG 3 :MÔ HÌNH BÀN MÁY MÀI THỦY LỰC

3.1 Động cơ

3.1.1 Giới thiệu về động cơ

-Động cơ điện 1 pha 200-220 V công suất 0.75 kW ~ 1 HP (1 ngựa) vỏ nhôm, 1 tụ đề.

-Tốc độ motor điện 1450 RPM (4 cực điện- 4 poles tua chậm )

-Đường kính (trục) cốt của motor 24 mm

-Dòng khởi động điện 1 pha chưa tải 3.9- 4.4 Ampe

-Hệ số bảo vệ bụi à nước IP 54 chế độ làm mát toàn phần , cấp chịu nhiệt F.

-Động cơ tỷ trọng lượng 16 kg.

-Tổng chiều dài thân mô tơ 340 mm

-Tổng chiều cao thân mô tơ 246 mm

-Công suất mô tơ điện vỏ nhôm GMYC từ 1 HP tới 3 HP, 0.75 kW – 2.2 kW.là dòng sản phẩm cải tiến, tăng nguyên liệu đồng và tôn si lic tạo từ trường để chạy được điện yếu mà không cần thêm tụ ngậm (tụ ngâm). Chân đế sản phẩm lắp được theo mọi chiều của động cơ, nói cách khác là hộp chứa tụ điện có thể ở phía trên motor hoặc bên hông (bên cạnh) sản phẩm.

3.1.2 Máy phát điện xoay chiều gồm 2 bộ phận chính là phần cảm và phần ứng.

-Phần cảm là bộ phận tạo ra từ trường (là nam châm)

-Phần ứng là bộ phận tạo ra suất điện động cảm ứng (là khung dây hoặc các cuộn dây).

-Người ta có thể bố trí cho phần cảm quay, phần ứng đứng yên hoặc ngược lại.

-Phần đứng yên được gọi là stato.

-Phần quay được gọi là rôto.

3.1.3 Với máy phát điện xoay chiều một pha công suất nhỏ:

-Phần cảm là stato (nam châm đứng yên).

-Phần ứng là rôto (khung dây quay).

-Do khung dây là bộ phận cung cấp dòng điện ra bên ngoài nhưng nó lại quay nên người ta phải dùng thêmbộ góp

3.1.4 Với máy phát điện xoay chiều một pha công suất lớn

-Dòng điện do máy phát ra rất lớn nên không thể dùng bộ góp để lấy điện ra bên ngoài nên người ta phải bố trí cho khung dây đứng yên, nam châm (thường là nam châm điện có khả năng tạo ra từ trường rất mạnh).quay.

-Như vậy, đối với máy phát điện xoay chiều 1 pha công suất lớn người ta bố trí cho

-Phần cảm là rôto.

-Phần ứng là stato.

-Để làm giảm vận tốc quay của rôto trong khi vẫn giữ nguyên tần số f của dòng điện do máy phát ra người ta chế tạo máy với p cặp cực nam châm (đặt xen kẻ nhau trên vành tròn của rôto) và p cặp cuộn dây (đặt xen kẻ nhau trên vành tròn của stato).

3.2 Nguyên lí hoạt động của van 4/3, 2 phía

-Van đảo chiều 4/3

+Van 4/3 là van có 4 cửa 3 vị trí, cửa A,B lắp vào buồn làm việc của xy lanh cơ cấu chấp hành, cửa B nói với nguồn năng lượng, cửa T xả về thùng đối với dầu hoặc ra môi trường đối với khí.

+Hình 3.1 mô tả van 4/3 có vị trí trung gian nằm ở giữa do sự cân bằng lực căn lò xo ở hai vị trí trái và phải của van. Sự di chuyển vị trí con trượt ( pít tông) sang trái hoặc sang phải bằng tín hiệu tác động bằng điện vào hai cuộn solenoid hoặc có thể là nút nhấn phụ ở hai đầu . Ở vị trí trung gian năng lượng vào cửa P bị chặn lại, cửa A, cửa B bị đóng nên xy lanh cơ cấu chấp hàn không duy chuyển. Khi tác động tín hiệu điện vào solenoid phải, pít tông (1) di chuyển sang trái, cửa P thông với cửa A, cửa P thông với cửa T. Ngược lại tác động tín hiệuđiện vào solenoid trái pít tông (1) di chuyển sang phải cửa P thông với cửa B cửa A thông với cửa T.

Hình 3.1: Van đảo chiều 4/3 tác động điện 2 đầu

3.3 Một số nguyên lí hoạt động của các van khác

3.3.1 Van 4/2

-Van 4/2 có 4 cổng làm viêc (vào(1), ra (2,4) và chung một cổng xả (3)), hai

trạng thái. Van 4/2 được ghép bởi hai van 3/2 trong một vỏ: một thường đóng, một

thường mở.

-Van 4/2 cũng có thể điều khiển bằng cơ khí, bằng khí nén hay điện một phía

hoặc cả hai phía. Các van điều khiển bằng khí nén hay điện cả hai phía cũng có đặc

điểm như một phần tử nhớ hai trạng thái.

-Van 4/2 được sử dụng làm van đảo chiều xilanh kép hoặc động cơ.

Hình 2.33 biểu diễn ký hiệu, nguyên lý cấu tạo và hoạt động của một van 4/2

điều khiển bằng khí nén cả hai phía

Hình 3.2: Van 4/2

3.3.2 Van 5/2

-Van 5/2 có 5 cổng làm việc( vào(1), ra (2, 4) và hai cửa xả riêng cho mỗi trạng

thái (3,5), có hai trạng thái.

-Van 5/2 cũng có thể điều khiển bằng cơ khí, bằng khí nén hay điện một phía

hoặc cả hai phía. Các van điều khiển bằng khí nén hay điện cả hai phía có đặc điểm

như các van đã giới thiệu- là một phần tử nhớ hai trạng thái.

-Van 5/2 dùng làm van đảo chiều điều khiển xilanh tác dụng kép, động cơ.

- Hình 3.3a biểu diễn ký hiệu, nguyên lý cấu tạo và hoạt động của một van 5/2 xung

điều khiển bằng khí nén, trạng thái ổn định hiện có được thiết lập bởi tín hiệu 12

Hình 3.3: Van 5/2

3.3.3 Van 5/3

-Van 5/3 có 3 trạng thái, trong đó trạng thái trung gian ( mid – position) là trạng thái ổn

định và luôn được thiết lập bởi các lò xo hồi khi không có bất kỳ một tín hiệu điều khiển

nào. Người ta thường gọi đó là trạng thái không.Hai trạng thái còn lại sẽ được thiết lập

và cùng tồn tại bởi hai tín hiệu điều khiển tương ứng như đối với van 5/2 điều khiển

một phía.

-Ngoài chức năng đảo chiều cơ cấu chấp hành, các van 5/3 khác nhau bởi trạng

thái không và vì vậy được lựa chọn vì những mục đích sử dụng khác nhau:

+ van 5/3 trên hình 3.4a: trạng thái không của van thích hợp với yêu cầu hãm dừng cần piston của xilanh ở bất kỳ vị trí nào trên đoạn tác dụng của nó. Tuy nhiên,

điểm dừng chính xác còn phụ thuộc vào nhiều yếu tố, như tải trọng, áp suất, tính nén

được của khí nén…

Gọi tên là van 5/3 có vị trí trung gian khóa

.

Hình 3.4a: Van 5/3 có vị trí trung gian khóa

-Van 5/3 trên hình 3.4b: trạng thái không của van mở nguồn cho hai cửa ra

cung cấp khí nén cho cả hai phía của piston của xilanh, gọi là van 5/3 có vị trí trung

gian áp lực. Nó thích hợp với yêu cầu duy trì chuyển động chậm của cần piston về phía có diện tích tác dụng nhỏ hơn.

Hình 3.4b: Van trung gian có vị trí trung gian áp lực

-Van 5/3 trên hình 3.4c: trạng thái không của van xả nguồn cho cho cả hai

phía của piston của xilanh, gọi là van 5/3 có vị trí trung gian xả. Nó thích hợp với yêu

cầu thả tự do cho cần piston và có thể di chuyển nó theo ý muốn bằng ngoại lực.

Hình 3.4c: Van trung gian có vị trí xả

3.3.4 Van 2/2

- Van 2/2 có hai cổng vào(1)/ra(2), hai trạng thái,

van 2/2 có thể sử dụng làm khóa ON/OFF đóng/

mở nguồn khí nén hoặc rẽ mạch khí nén.

- Van 2/2 có thể được chế tạo điều khiển bằng

tay, bằng tiếp xúc cơ khí, bằng khí nén hay

điện- khí nén.

- Hình 3.5 mô tả một van 2/2 điện từ thường đóng

Hình 3.5: Van 2/2

-Van 4/2 có 4 cổng làm viêc (vào(1), ra (2,4) và chung một cổng xả (3)), hai

trạng thái. Van 4/2 được ghép bởi hai van 3/2 trong một vỏ: một thường đóng, một

thường mở.

-Van 4/2 cũng có thể điều khiển bằng cơ khí, bằng khí nén hay điện một phía

hoặc cả hai phía. Các van điều khiển bằng khí nén hay điện cả hai phía cũng có đặc

điểm như một phần tử nhớ hai trạng thái.

-Van 4/2 được sử dụng làm van đảo chiều xilanh kép hoặc động cơ.

3.3.5 Van 3/2

-Van 3/2 có 3 cổng làm việc ( vào(1), ra(2) và cổng xả(3)) và hai trạng thái.

-Các van 3/2 được chế tạo rất đa dạng và ứng dụng cũng rất phong phú (hình 3.6) mô

tả một số phần tử ứng dụng van 3/2.). Dạng tác động có thể bằng tay; bằng tiếp xúc

cơ khí; bằng khí nén hay bằng điện từ ở một phía hoặc cả hai phía .Các van điều khiển

bằng khí nén hay bằng điện từ cả hai phía có đặc tính như một phần tử chuyển mạch.

Hình 3.6: Van 3/2

Hình 3.7 trình bày ký hiệu, nguyên lý cấu tạo, nguyên lý làm việc của một van đảo

chiều 3/2 điều khiển bằng khí nén có:

+ Một trạng thái ổn định( thường đóng) thiết

lập bởi lò xo hồi.

+ Một trạng thái được thiết lập và

tồn tại cùng với tín hiệu điều

khiển (12)

Hình 3.7: Van đảo chiều 3/2 điều khiển bằng khí nén

-Chú ý: Để có một van đảo chiều 3/2 điều khiển cả hai phía – van xung, người ta

chỉ cần tháo bỏ lò xo hồi và thay vào đó một khoang điều khiển bằng khí nén (10) có

chức năng giống như khoang điều khiển (12), kí hiệu của van này như trên hình 2.30b.

- Mô tả nguyên lý cấu tạo và nguyên lý làm việc của một van 3/2 điện từ

điều khiển gián tiếp thông qua van phụ trợ (Pilot control valve) và có thể điều khiển

bằng tay tác động lên van phụ trợ. Van phụ trợ là van trung gian để điều khiển van

chính, với ý nghĩa là giảm thiểu công suất tín hiệu điều khiển.

3.4 Bơm lá bài (cánh gạt)

Hình 3.8: Bơm lá bài

Máy thủy lực cánh gạt là máy thủy lực roto có kết cấu đơn giản làm việc ít ồn, có khả năng điều chỉnh được lưu lượng. Loại máy này yêu cầu việc lọc chất lỏng khắt khe khi làm việc. Phạm vi làm việc của bơm cánh gạt tác dụng đơn tương đối hẹp nhưng đối với bơm tác dụng kép phạm vi làm việc được mở rộng nhiều.

Máy thuỷ lực cánh gạt được sử dụng nhiều trong hệ thống máy công cụ, khoan, doa, phay, tiện, mài.Cấu tạo của bơm cánh gạt tác dụng đơn gồm có một vỏ hình trụ trong đó có rôto. Tâm của vỏ và rôto lệch nhau một khoảng là e. Trên rôto có các bản phẳng.Khi rôto quay, các bản phẳng này trượt trong các rãnh và gạt chất lỏng, nên gọi là cánh gạt.Phần không gian giới hạn bởi vỏ bơm và rôto gọi là thể tích làm việc.

Với kết cấu bơm cánh gạt như trên, một vòng quay máy thể hiện một lần hút và một lần đẩy còn gọi là bơm tác dụng đơn. Bơm càng nhiều cánh gạt thì lưu lượng càng đều, thông thường số cánh gạt có từ 4 đến 12 cánh.

Nhược điểm của bơm cánh gạt tác dụng đơn là gây lên lực hướng kính lệch (từ khoang đẩy).

Khoảng làm việc của bơm cánh gạt thông thường như sau:

• Tốc độ tối thiểu khi có tải 500-600v/p

• tốc độ tối đa khi có tải 2000-3000v/p

• Lưu lượng tới 600 l/p

• Áp suất làm việc liên tục tới 210at

• Áp suất hút cho phép 0,16 at.

– Vật liệu chế tạo.

Vật liệu làm cánh gạt có thể là thép gió P18, thép 20X, thép 40X hoặc thép làm vòng bi nhiệt luyện đạt độ cứng 62HRC

– Động cơ cánh gạt

Kết cấu của động cơ cánh gạt tương tự như bơm cánh gạt nhưng đối với động cơ yêu cầu lực tỳ của cánh gạt lên stato phải thường xuyên và đủ lớn.

3.4.1 Bơm Lá bài(bơm cánh gạt )

- Tác dụng kép Bơm cánh gạt kép là khi trục quay một vòng, thể tích giữa các cánh gạt có hai lần tăng và hai lần giảm tức là hút hai lần, nén hai lần.Cấu tạo của bơm cánh gạt tác dụng kép gần giống với bơm cánh gạt đơn, chỉ khác ở cấu tạo vỏ bơm:

-Mặt trong của vỏ bơm không phải là mặt trụ

-Tâm của roto trùng với tâm của vỏ .

- Bơm có hai khoang hút và hai khoang đẩy

-Trong một chu kỳ làm việc, bơm phải thực hiện được hai lần hút và hai lần đẩy nên gọi là bơm tác dụng kép. Vì khoang hút và khoang đẩy bố trí đối xứng nhau qua tâm nên giảm được tải trọng trên trục rotor rất nhiều. Để tăng chiều dài khe hẹp, giảm lực dẫn tác động đến các cánh gạt và để cánh gạt trượt được dễ dàng, trong các rãnh của rotor, người ta bố trí các cánh gạt nằm nghiêng so với phương hướng kính một góc a = 6 đến 13 độ. (chú ý khi bố trí nghiêng như vậy, bơm chỉ làm việc theo một chiều).

-Kết cấu của bơm đối xứng nên lực tác dụng lên trục được cân bằng hơn bơm cánh gạt đơn, có thể sử dụng trong hệ thống áp suất cao. Lưu lượng của bơm được chế tạo từ 5 đến 200 lít/ phút, áp suất có thể đạt 125 bar.

-Bơm thủy lực là một thiết bị sử chuyển động quay từ động cơ hoặc motor

điện để hút dầu thủy lực từ bồn chứa và đẩy chúng di chuyển trong mạch thủy lực với áp suất cao

-Bơm thủy lực hoạt động theo nguyên lí biến đổi năng lượng dùng để biến cơ năng của cơ cầu dẫn động thành năng lượng của dầu .

-Máy bơm thủy lực bơm từ thùng dầu qua các hệ thống ống dẫn qua các van phân phối , van điều khiển tới các cơ cầu chấp hành .Dòng chảy trong ống khi

gặp các sự cản trở tạo ra áp suất trong hệ thống , các cản trở này bao gồm cản trở trong hệ thống và cản trở ngoài hệ thống

Cản trở bên trong sinh ra giữa ma sát giữa chất lỏng và thiết bị nó đi qua

(đường ống , van ...) , tổn thất lưu lượng

Cản trở bên ngoài sinh ra do tải trọng , ma sát cơ khí

Do vậy : bơm chỉ tạo ra lưu lượng , áp suất do sự cản trở tạo rạ

-Bơm thủy lực và motor thủy lực là những thiết bị biến đổi truyền dẫn năng lượng , chúng có tính thuận nghịch

-Các thông số cơ bản của bơm thủy lực

Vc: thể tích bơm (cm3/v)

Q:lưu lượng (lít/phút)

Ttheo: mô mem lí thuyết

H:hiệu suất của motor (ps)

Nv: Hiệu suất thể tích (%)

n : tốc độ motor (r/min)

P : áp suất làm việc ( bar)

Tact : momen thực tế (kgf.m)

N: công suất motor (kw)

Nm : hiệu suất cơ khí (%)

nt : tổng hiệu suất (%)

Tính theo ” hệ mét ” đơn qui đổi theo đơn vị đo áp suất 1 bar chuẩn

1 bar = 0.1 Mpa ( megapascal )

1 bar = 1.02 kgf/cm2

1 bar = 100 kPa ( kilopascal )

1 bar = 1000 hPa ( hetopascal )

1 bar = 1000 mbar ( milibar )

1 bar = 10197.16 kgf/m2

1 bar = 100000 Pa ( pascal )

Bơm cánh gạt nhà sản xuất có ghi lưu lượng Q=15 (lít/phút)

áp suất = 70 kg.f/cm2 = 71.4 (bar)

công suất motor N = (P.Q)/(612.nt )= (71,4.15)/(612.85%) = 2.06 (KW)

Tốc độ động cơ 1450 (vòng/phút)

Các loại bơm thủy lực

Hình 3.9: Các loại bơm thủy lực

3.5 Xy lanh

Xy lanh có nhiệm vụ biến đổi năng lượng thành thế năng hay động năng của lưu chất thành năng lượng cơ học – chuyển động thẳng hoặc chuyển động quay ( góc quay <360o). Thông thường xy lanh được lắp cố định pít tông chuyển động.Một số trường hợp có thể pít tông cố định, xy lanh chuyển động. Pít tông bắt đầu chuyển động khi lực tác động một trong 2 phía của nó( lực áp suất, lò xo hoặc cơ khí) lớn hơn tổng các lực cản có hướng ngược lại chiều chuyển động ( lực ma sát, phụ tải, lò xo, thủy động, .). Xy lanh lực được chia làm hai loại : xy lanh lực và xy lanh quay. Trong xy lanh lực chuyển động tương đối giữa pít tông với xy lanh là chuyển động tịnh tiến.Trong xy lanh quay chuyển động giữa pít tông với xy lanh là chuyển động quay.Góc quay thường nhỏ hơn 360 độ.

Các xy lanh thủy lực thường được phân ra làm hai nhóm cơ bản: Xy lanh tác động một phía (một chiều) hoặc Xy lanh tác động hai phía (Xy lanh hai chiều).

Xy lạnh có chiều dài 200mm , mm .

Hình 3.10: Xy lanh

3.6 Van 1 chiều .

-Van một chiều: là thiết bị bảo vệ đường ống dẫn , cho phép dòng chất lỏng-khí đi qua chỉ theo 1 hướng nhất định và ngăn cản dòng theo hướng ngược lại. Van một chiều được sử dụng để bảo vệ các thiết bị của mạch thủy lực như ống dẫn, máy bơm, bình chứa, … Ngoài ra van một chiều còn có tác dụng ngăn ngừa sự mất mát chất lỏng-khí khi có sự cố rò rỉ, hỏng hóc ống dẫn. Chức năng quan trọng của van một chiều đó là đảm bảo chế độ vận hành chuẩn của cả hệ thống. Ta có thể xem xét trường hợp khi hệ thủy lực được cung cấp chất lỏng bởi 1 trạm máy bơm gồm nhiều máy bơm ghép song song.

-Khi có sự cố tụt áp tại một máy bơm, nếu không có van 1 chiều lớp ở cửa đẩy của máy bơm đó , thì một phần lưu lượng chất lỏng có thể chảy ngược về máy bơm bị tụt áp. Điều này không có lợi trong quá trình vận hành hệ thống. Các dạng chính của Van một chiều gồm: Dạng trượt và dạng cửa xoay

Hình 3.11: Van 1 chiều

-Phạm vi ứng dụng: Van một chiều có ứng dụng rộng rãi trong nhiều thiết bị thủy lực thuộc: hệ thống kỹ thuật nước, nhiệt, hơi, hệ thống thông gió, chữa cháy, điều hòa không khí, xử lý chất thải, ....

3.7 Hình ảnh mô hình thủy lực của bàn máy mài

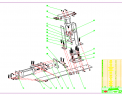

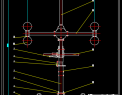

3.8 Bản vẽ lắp , bản vẽ sơ đồ nguyên lí , sơ đồ điều khiển của mô hình thủy lực của máy mài

- Bản vẽ lắp

- Bản vẽ nguyên lý

- Bản vẽ sơ đồ mạch điện

CHƯƠNG 4 :THIẾT KẾ QUY TRÌNH CÔNGNGHỆ

4.1 THIẾT KẾ QUY TRÌNH CÔNG NGHỆ TRỤC BƠM LÁ

4.1.1Phân tích chi tiết gia công

4.1.1.1Phân tích công dụng và điều kiện làm việc của CTGC.

-Trục bơm lá là công dụng làm việc đỡ khớp nối trục chuyển động khi trục đang quay chịu tải trọng va dập giữa 2 trục ma sát với nhau

- Trục Ø 17 mm lắp khi 2 trục xa nhau trong các máy công cụ

4.1.1.2Phân tích vật liệu chế tạo chi tiết gia công

- Vật liệu chọn để gia công chi tiết Trục bơm lá Thép : C45

- Theo công nghệ gia công chi tiết người ta sử dụng phương pháp dập nóng trong khuôn kính

- Vật rèn được nung đến nhiệt độ tốt nhất sau đó cho vào khuôn và rèn trên các loại máy búa, đối với vật rèn có hình dạng phức tạp người ta có thể rèn qua nhiều khuôn từ đơn giản đến phức tạp và cuối cùng là khuôn có hình dạng tương ứng với hình dạng của vật rèn. So với rèn tự do thì rèn khuôn có độ chính xác và năng suất cao hơn, do đó nó được dùng rộng rãi trong sản xuất hàng loạt trở lên.

ðKết luận: ta chọn phương pháp chế tạo phôi là rèn khuôn.

- Để tạo ra hình dáng chi tiết như ta mong muốn thì cần phải có khuôn trên máy ép dập nóng; có hai loại khuôn:

+ Khuôn hở: các lòng khuôn hở được gia công trên các khối khuôn trụ tròn hoặc khối chữ nhật.Khuôn hở dập ra vật rèn có vành biên sau đó vành biên được cắt bằng khuôn cắt vành biên.Khuôn hở có thể có một lòng khuôn dập ra vật rèn, có thể có hai lòng khuôn dập ra hai vật rèn, cũng có thể có nhiều lòng khuôn dập ra nhiều vật rèn.Khuôn hở dùng cho các vật rèn dài và có hình dạng phức tạp ở mặt phân khuôn hoặc dùng cho vật rèn hình dạng dơn giản.

+ Khuôn kín: khuôn kín được dùng rất nhiều trên máy ép dập nóng. Dùng dập các loại phôi có tiết diện ở mặt phân khuôn có dạng đơn giản như tròn, vuông hoặc dạng tương tự.Dập trên khuôn dập kín đạt dược năng suất cao, đồng thời vật rèn có chất lượng và độ chính xác nhưng đòi hỏi kích thước và tiết diện phôi phải hợp lý vì vậy việc cưa cắt phôi ban đầu phải làm chính xác.

- Vì vậy chi tiết có hình dạng tương đối phức tạp , yêu cầu phôi rèn không bị rỗ xỉ , rỗ khí, bề mặt phôi không bị nứt đảm bảo phôi đúng kích thước nên ta chọn dập nóng trong khuôn kín.

Lưu ý:

- Nhiệt độ nung phôi 727 đến 9110C thì phôi ở trạng thái chảy dẻo.

- Dập qua hai lần khuôn vì trước khi dập lòng khuôn cuối cùng ta phải dập qua lòng khuôn chuẩn bị và sơ bộ tạo ra hình dạng gần giống vật cần rèn., trên một số đoạn nó đóng vai trò như tạo phôi.

- Lòng khuôn dập cuối cùng: khi làm việc trong lòng khuôn này dập từ 1đến 5 nhát, dập càng mạnh càng tốt để hạng chế số lần dập, đảm bảo phôi rèn đúng nhiệt độ quy định.Số lần dập nhiều hay ít phụ thuộc vào công nghệ tạo lực dập của máy búa và nhiệt độ của phôi trong khi dập.

4.1.1.3 Phân tích độ chính xác gia công

- Độ chính xác của kích thước.

o Đối với kính thước có chỉ dẫn dung sai.

- Kích thước 44-0.016

- Đường kính danh nghĩa : Dn= 44 mm

- Sai lệch trên : ES = 0

- Sai lệch dưới : EI = -0.016

- Dung sai kích thước : ITD= ES – EI = 0,016

- Tra bảng 1.29 trang 41 BTDSLG

- Dung sai kích thước đạt cấp chính xác 6

- Kích thước mặt trụ Ø17-0.011

- Đường kính danh nghĩa : Dn= 17 mm

- Sai lệch trên : ES = 0

- Sai lệch dưới : EI = -0,011

- Dung sai kích thước : ITD= ES – EI = 0,011

- Tra bảng 1.29 trang 41 BTDSLG

- Dung sai kích thước đạt cấp chính xác 6

- Kích thước Ø 12-0.011

- Đường kính danh nghĩa : Dn= 29 mm

- Sai lệch trên : ES = 0

- Sai lệch dưới : EI = -0,011

- Dung sai kích thước : ITD= ES – EI = 0,011

- Tra bảng 1.29 trang 41 BTDSLG

- Dung sai kích thước đạt cấp chính xác 6

- Kích thước 3+0.025

- Kích thước danh nghĩa : Dn= 3 mm

- Sai lệch trên : ES = +0.025

- Sai lệch dưới : EI = 0

- Dung sai kích thước : ITD= ES – EI = 0,025

- Tra bảng 1.14 trang 18 BTDSLG

- Dung sai kích thước đạt cấp chính xác 9

o Đối với kính thước không chỉ dẫn dung sai.

o Độ chính xác về vị trí tương quan.

- Dung sai độ đồng trục Ø12 và Ø44 ≤ 0,02mm

o Chất lượng bề mặt .

- Độ nhám bề mặt làm việc của Ø12 là Ra = 2,5

- Độ nhám bề mặt làm việc của Ø 17là Ra = 1,6

- Độ nhám bề mặt làm việc của Ø44 là Ra = 1,6

- Các bề mặt không ghi độ nhám có độ nhám Rz =40

o Yêu cầu cơ về lý tính.

- Làm việc trong điều kiện chịu va đập mạnh.

- Có khả năng chống mài mòn cao.

- Chịu được rung động.

o Kết luận.

Chi tiết gia công có các bề mặt làm việc trong điều kiện lắp ghép,cần độ chính xác cao, nên cấp chính xác của các kích thước phải phù hợp

4.1.1.4 Xác định sản lượng năm

- Sử dụng phần miềm 3D pro Engineering ta tính được thể tích và khối lượng của chi tiết gia công.

- Hình 1 : Chi tiết trục bơm dầu

- Thể tích chi tiết : V = 1,043

- Khối lượng riêng của Thép là : 1,83

- Vậy khối lượng chi tiết : M = = 0,87.1,043 = 0,8kg

Với dạng sản xuất ang loạt vừa và khối lượng chi tiết M = 0,8 kg. Số lượng sản xuất ang năm từ hơn 50 ÷ 500 chiếc/năm.

4.1.2 Chọn phương pháp chế tạo phôi và xác định lượng dư

4.1.2.1 Chọn phôi

- Chi phí phôi chiếm tới 10% - 30% gía thành sản phẩm.Vì vậy việc chọn phương pháp chế tạo phôi và gia công chuẩn bị phôi hợp lý góp phần vào việc đảm bảo yêu cầu về kỹ thuật của chi tiết mà còn giảm chi phí sản xuất nâng cao hiệu quả kinh tế kỹ thuật cho quá trình sản xuất.

- Việc lựa chọn phương pháp chế tạo phôi sẽ căn cứ hình dạng , kích thước của chi tiết, điều kiện làm việc của chi tiết , dạng sản xuất và hình thức tổ chức sản xuất cũng giống như cơ sở sản xuất sẵn có.

+ Chỉ có 1 phương pháp gia công chế tạo phôi là phôi Dập nóng trong khuôn kinh:

Vì thép là nhóm kim loại mềm dẻo dể dàng gia nhiệt đến một nhiệt độ nhất định mềm dẻo dể dập ra biên dạng chi tiết.

- Phôi chế tạo bằng phương pháp Dập Nóng trong khuôn kính : Là quá trình nung nóng kim loại đến một nhiệt độ giới hạn chảy dẻo ra và sau đó để lên khuôn dập và hai lần ra được biên dạng của chi tiết như mình mong muốn .

- Dập nóng trong khuôn kính có hệ số sử dụng thấp nhưng đổi lai chi phí giá thành cao và chính xác. Dập nóng trong khuôn kính tạo ra những chi tiết đơn giản làm việc trong môi trường va dập và chịu tải trọng như bánh răng ……

o Kết luận.

- Chi tiết gia công có nhiều cách để chọn phương pháp gia công chế tạo phôi,nhưng theo kết cấu hình dáng và quá trình thiết kế người thiết kế có thể chọn cách gia công phôi cho thích hợp,theo tôi ( người thiết kế) ,tôi chọn phương pháp gia công phôi dập nóng trong khuôn kính hạn chế lượng dư gia công .

4.1.2.2Phương pháp chế tạo phôi dập nóng trong khuôn kín

Có 2 phương pháp dập là dập nóng trong khuôn hởva dập nóng trong khuôn kín

- Dập nóng trong khuôn hở là dạng: khuôn hở các lòng khuôn hở được gia công trên các khối khuôn trụ tròn hoặc khối chữ nhật.Khuôn hở dập ra vật rèn có vành biên sau đó vành biên được cắt bằng khuôn cắt vành biên.Khuôn hở có thể có một lòng khuôn dập ra vật rèn, có thể có hai lòng khuôn dập ra hai vật rèn, cũng có thể có nhiều lòng khuôn dập ra nhiều vật rèn.Khuôn hở dùng cho các vật rèn dài và có hình dạng phức tạp ở mặt phân khuôn hoặc dùng cho vật rèn hình dạng đơn giản.

- Dập nóng trong khuôn kín: khuôn kín được dùng rất nhiều trên máy ép dập nóng. Dùng dập các loại phôi có tiết diện ở mặt phân khuôn có dạng đơn giản như tròn, vuông hoặc dạng tương tự.Dập trên khuôn dập kín đạt dược năng suất cao, đồng thời vật rèn có chất lượng và độ chính xác nhưng đòi hỏi kích thước và tiết diện phôi phải hợp lý vì vậy việc cưa cắt phôi ban đầu phải làm chính xác.

Vì vậy chi tiết có hình dạng tương đối phức tạp, yêu cầu phôi rèn không bị rỗ xỉ, rỗ khí, bề mặt phôi không bị nứt đảm bảo phôi đúng kích thước nên ta chọn dập nóng trong khuôn kín.

4.1.2.3 Xác định lượng dư

- Do số lần dập nhiều nên lượng dư gia công nhỏ

- Ta tra bảng tra lượng dư phôi dập trong sách sổ tay công nghệ chế tạo máy 1.

- Ta dựa vào khối lượng chi tiết cần gia công là 0.8 kg

- Dựa vào nhóm vật rèn cho nên ta chọn Nhóm vật rèn thứ 2 có lượng dư.

- Kích thước Ø17mmcó lượng dư 1 phía là 2mm.

- Kích thước Ø12mmcó lượng dư 1 phía là 4.5mm.

- Kích thước 22mmcó lượng dư 1 phía là 2mm.

- Kích thước 117mmcó lượng dư 1 phía là 2mm.

- Khối lượng của chi tiết là : 0.8kg

- Khối lượng của phôi là : 1.2kg

- Hệ số sử dụng vật liệu:

- K = = = 0,67

- Do K = 0,67> 0,6 chi tiết đạt yêu cầu.

4.1.2.4.Tính hệ số sử dụng vật liệu

4.1.3 Lập bảng quy trình công nghệ gia công cơ

-Dạng sản suất hàng loạt vừa.

-Kết cấu,hình dạng của chi tiết đơn giản.

-Chi tiết thuộc dạng trục.

4.1.4 Biện luận quy trình công nghệ gia cong

- Quy trình gia công chi tiết được thực hiện theo quy trình gia công theo chi tiết dạng trục ,chuẩn tinh chính được chọn là chống tâm 2 đầu.

- Trình tự gia công chi tiết do nhà thiết kế lựa chọn sao cho phù hợp với yêu cầu của chi tiết dạng trục và đạt được năng suất cao.

4.1.4.1 Nguyên công I :Chuẩn bị phôi

- Làm sạch Phôi : làm sạch sĩ của phôi rèn dập

2. Kiểm tra khuyết tật phôi: Kiểm tra hình dạng chi tiết khi dập ra có đúng với hình dạng theo yêu cầu không, kiểm tra bề mặt có bị nứt, bằng phẳng hay không.

3. Cắt bỏ bavia : Khi dập ra, chi tiết sẽ còn lại bavia và một phần lượng dư nhỏ ta cần cắt bỏ nó đi và mài lại cho sạch .

- Kiểm tra kích thước phôi : Đo đạt từng kích thước chi tiết gia công cho phù hợp với yêu cầu ban đầu.

- Thường hóa phôi : Ủ phôi, làm phôi mềm ra dể gia công ( mục đích làm ổn định mạng tinh thể và khử ứng suất dư).

4.1.4.2 Nguyên công II : Khỏa mặt khoan tâm

- Vạt mặt đầu A , B đạt kích thước 117mm

- Đạt kích thước 117±0.14(mm)

- Cấp chính xác 10

- Dung sai IT = 0,28mm

- Độ nhám Rz40

- Khoan tâm

- Đạt kích thước Ø4±0.1(mm)

- Cấp chính xác 12

- Dung sai IT = 0,2mm

- Độ nhám Ra 1.25

- Chuẩn định vị khi gia công :

- Mặt C khử 4 bậc tự do;

- Mặt B khử 1 bậc tự do;

+ Chọn máy :Máy khỏa mặt khoan tâm FXLZD

- Chọn dao : Dao phay mặt đầu hợp kim cứng T15K6 D = 40mm , Z = 5, mũi khoan lỗ tâm đuôi trụ T15K6

- Dụng cụ : Thước cặp 1/50, panme

- Đồ gá : Chuyên dùng

- Bậc thợ : Công nhân 2/7

4.1.4.3 Nguyên công III :Tiện thô mặt trụØ19 mm và Ø46

1.Tiện thô mặt trụ Ø21 đạt kích thước ;

- Đạt kích thước Ø19-0.21 (mm)

- Cấp chính xác 12

- Dung sai IT = 0,21

- Độ nhám Rz40

2.Tiện thô mặt trụ Ø48 đạt kích thước ;

- Đạt kích thước Ø46-0.25 (mm)

- Cấp chính xác 12

- Dung sai IT = 0,25

- Độ nhám Rz40

- Chuẩn định vị khi gia công :2 lỗ tâm khống chế 5 bậc tự do.

- Chọn máy : Máy 1K62 được chọn để gia công.

- Chọn dao : Dao vai hợp kim cứng T15K6 h= 20, b=16, L=120, n=6, l=16, r=1 (tra bảng 4-95 trang 376 sách công nghệ chế tạo máy 1.

- Dụng cụ : Thước cặp 1/50, panme

- Đồ gá : Chuyên dùng

- Bậc thợ : Công nhân 2/7

4.1.4.4Nguyên công IV :Tiện thô mặt trụ Ø19mm và Ø14mm

1.Tiện thô mặt trụ Ø21 đạt kích thước ;

- Đạt kích thước Ø19-0.21 (mm)

- Cấp chính xác 12

- Dung sai IT = 0,21

- Độ nhám Rz40

2.Tiện thô mặt trụ Ø19 đạt kích thước ;

- Đạt kích thước Ø14-0.18 (mm)

- Cấp chính xác 12

- Dung sai IT = 0,18

- Độ nhám Rz40

- Chuẩn định vị khi gia công :2 lỗ tâm khống chế 5 bậc tự do.

- Chọn máy : Máy 1K62 được chọn để gia công.

- Chọn dao : Dao vai hợp kim cứng T15K6 h= 20, b=16, L=120, n=6, l=16, r=1 (tra bảng 4-95 trang 376 sách công nghệ chế tạo máy 1.

- Dụng cụ : Thước cặp 1/50, panme

- Đồ gá : Chuyên dùng

- Bậc thợ : Công nhân 2/7

4.1.4.5 Nguyên công V : Tiện tinh Ø17 và Ø44

- Tiện tinh mặt trụ Ø19 đạt kích thước ;

- Đạt kích thước Ø17,2-0.027 (mm)

- Cấp chính xác 8

- Dung sai IT = 0,027

- Độ nhám Ra 2.5

- Tiện tinh mặt trụ Ø46 đạt kích thước ;

- Đạt kích thước Ø44.2-0.039 (mm)

- Cấp chính xác 8

- Dung sai IT = 0,039

- Độ nhám Ra 2.5

- Tiện vát cạnh 2x15 kích thước dài 4mm

- Tiện vát cạnh 1x45

- Chuẩn định vị khi gia công :2 lỗ tâm khống chế 5 bậc tự do.

- Chọn máy : Máy 1K62 được chọn để gia công.

- Chọn dao : Dao vai hợp kim cứng T15K6 h= 20, b=16, L=120, n=6, l=16, r=1 (tra bảng 4-95 trang 376 sách công nghệ chế tạo máy 1.

- Dụng cụ : Thước cặp 1/50, panme

- Đồ gá : Chuyên dùng

- Bậc thợ : Công nhân 2/7

4.1.4.6Nguyên công VI : Tiện tinh Ø17 và Ø12

- Tiện tinh mặt trụ Ø19 đạt kích thước ;

- Đạt kích thước Ø17,2-0.027 (mm)

- Cấp chính xác 8

- Dung sai IT = 0,027

- Độ nhám Ra 2.5

- Tiện tinh mặt trụ Ø14 đạt kích thước ;

- Đạt kích thước Ø12-0.027 (mm)

- Cấp chính xác 8

- Dung sai IT = 0,027

- Độ nhám Ra 2.5

- Tiện vát cạnh 2x15 kich thước dài 4mm

- Tiện vát cạnh 2x45

- Tiện vát cạnh 1x45

Chuẩn định vị khi gia công :2 lỗ tâm khống chế 5 bậc tự do.

Chọn máy : Máy 1K62 được chọn để gia công.

Chọn dao : Dao vai hợp kim cứng T15K6 h= 20, b=16, L=120, n=6, l=16, r=1 (tra bảng 4-95 trang 376 sách công nghệ chế tạo máy 1.

Dụng cụ :Thước cặp 1/50, panme

Đồ gá :Chuyên dùng

Bậc thợ : Công nhân 2/7

4.1.4.6 Nguyên công VII : Phay rãnh then

- Đạt kích thước :

+ Chiều dài 18±0.09mm

+ Chiều sâu 2mm

+ Chiều rộng 3+0.025mm

- Cấp chính xác 9

- Độ nhám Rz 20

Chuẩn định vị khi gia công :mặt C khống chế 2 bậc tự do , mặt D khống chế 2 bậc tự do , mặt F khống chế 1 bậc tự do.

Chọn máy : Máy 6H12 được chọn để gia công.

- Chọn dao : Dao phay ngón hợp kim Ø3mm

- Dụng cụ : Thước cặp 1/50

- Đồ gá : Chuyên dùng

- Bậc thợ : Công nhân 2/7

4.1.4.7 Nguyên công VIII : Khoan 13 lỗ Ø2

- Đạt kích thước Ø2+0.1(mm)

- Cấp chính xác 12

- Dung sai IT = 0,01

- Độ nhám Rz80

- Chuẩn định vị khi gia công :mặt C khống chế 4 bậc tự do, mặt F khống chế 1 bậc tự do.

- Chọn máy : Máy 2A55 được chọn để gia công.

- Chọn dao :Mũi khoan xoắn đuôi trụ P18 , d=2mm.

- Dụng cụ : Thước cặp 1/50

- Đồ gá : Chuyên dùng

- Bậc thợ : Công nhân 2/7

4.1.4.8Nguyên công IX : Phay 13 rãnh then

- Đạt kích thước 1,2±0,05(mm)

- Cấp chính xác 12

- Dung sai IT = 0,1

- Độ nhám Rz40

- Chuẩn định vị khi gia công :2 lỗ tâm khống chế 5 bậc tự do, then bằng khống chế 1 bậc tự do.

- Chọn máy: máy 6H82 được chọn để gia công

- Chọn dao :Dao phay đĩa hợp kim cứng BK6

- Dụng cụ : Thước cặp 1/50

- Đồ gá : Chuyên dùng

- Bậc thợ : Công nhân 2/7

4.1.4.10 Nguyên công X: Nhiệt luyện

Phủ 1 lớp nitơ lên bề mặt cho đạt độ cứng HRC

4.1.4.11Nguyên công XI :Mài tròn