HỘP GIẢM TỐC 2 CẤP BÁNH RĂNG TRỤ THẲNG RĂNG NGHIÊNG PHÂN ĐÔI ĐƯỜNG KÍNH TRỤC DẪN O60,bánh răng nghiêng, hộp giảm tốc đồng trục, khai triển, thuyết minh hộp giảm tốc

MỤC LỤC:

I/ Chọn động cơ............................................................................................... 3

II- Phân phối tỷ số truyền................................................................................... 4

III- Thiết kế các bộ truyền................................................................................... 5

1- Chọn vật liệu.................................................................................................. 5

2- Xác định ứng xuất cho phép........................................................................... 5

3- Tính toán bộ truyền cấp nhanh....................................................................... 6

4- Tính toán bộ truyền cấp chậm...................................................................... 13

5- Thiết kế bộ truyền xích................................................................................. 20

IV- Tính toán trục của hộp giảm tốc................................................................. 25

1- Chọn vật liệu ............................................................................................... 25

2- Sơ đồ động phân tích lực.............................................................................. 25

3- Xác định sơ bộ đường kính trục.................................................................... 26

4- Xác định chiều dài các trục .......................................................................... 26

5- Xác định chính xác đường kính trục............................................................. 29

6 - Tính kiểm nghiệm trục về độ bền mỏi.......................................................... 33

7 - Kiểm nghiệm trục về độ bền tĩnh ................................................................ 36

IV- Tính toán gối đỡ trục.................................................................................. 40

V- Tính chọn khớp nối ..................................................................................... 45

VI- Kết cấu vỏ hộp........................................................................................... 46

VII- Tính chọn dầu mỡ bôi trơn........................................................................ 51

VIII- xác định và chọn kiểu lắp......................................................................... 53

IX- Phương pháp lắp ráp hộp giảm tốc ........................................................... 55

1- Phương pháp lắp ráp các tiết máy lên trục................................................... 55

2- Phương pháp điều chỉnh ăn khớp bộ truyền................................................. 56

Tài liệu tham khảo ........................................................................................... 57

PHẦN 1: TÍNH TOÁN HỆ DẪN ĐỘNG

I. CHỌN ĐỘNG CƠ

1. Xác định công suất cần thiết của động cơ

Công suất cần thiết lớn nhất Nct trên trục động cơ được xác định theo công thức:

Nct = Nt / h

Trong đó :

- Nct - Công suất cần thiết trên trục động cơ.

- Nt - Công suất tính toán trên trục máy công tác.

Với F , v - là lực kéo và vận tốc băng tải .

- h - Hiệu suất chung của hệ dẩn động .

Theo sơ đồ tải trọng đề bài thì : h = hk . hkbr .hmol .hx

Trong đó:

- m = 4 – là số cặp ổ lăn ;

- k = 2 – là số cặp bánh răng ;

Tra bảng 2.3 , ta được các hiệu suất:

- hol = 0,995 - hiệu suất của một cặp ổ lăn;

( vì ổ lăn được che kín) .

- hbr = 0,97 - hiệu suất của một cặp bánh răng ;

- hk = 0.99 - hiệu suất của khớp nốitrục đàn hồi;

- hx = 0,93 - hiệu suất của bộ truyền xích;

(bộ truyền xích để hở )

Thay số ta có : h = 0.99 . 0,9954. 0,972. 0,93 » 0,85

=> Nct = Nt / h = 1.92 / 0.85 » 2.26 KW

Do tải trọng thay đổi nên ta chọn động cơ theo công suất tương đương

N t = Ntđ

Vì công suất N tỷ lệ thuận với mô men T, do đó ta có hệ số chuyển đổi giữa mô men và công suất như sau :

Công suất tương đương Ntđ được xác định bằng công thức như sau

Công suất yêu cầu của động cơ được xác định bởi công thức

Nđc/yc = Ntđ / h = 1.65 / 0.85 = 1.94 KW

2. Xác định tốc độ đồng bộ của động cơ.

Chọn sơ bộ tỉ số truyền của toàn bộ hệ thống là usb .

Theo bảng 2.4 (sách tính toán thiết kế ...tr 21 );

Chọn tỷ số truyền của hộp giảm tốc đồng trục bánh răng trụ 2 cấp là

usbh = 16

Chọn tỷ số truyền bộ truyền ngoài ( xích ) là usbx = 3

Theo công thức ( 2.15 ) ta có :

usb= usbh. usbx = 16.3 = 48

Số vòng quay của trục máy công tác ( của tang ) là nlv :

nlv =. = 26.7 vg/ph

Trong đó : v : vận tốc băng tải

D : Dường kính băng tải

Số vòng quay sơ bộ của động cơ nsb :

nsb = nlv . usb = 26.7.48 = 1281.6 vg/ph

Chọn số vòng quay đồng bộ của động cơ là nđb = 1500 vg/ph.

Quy cách động cơ phải thỏa mãn đồng thời : Nđc . Nđc/yc, nđc »

Với : Nđc/yc = 1.94 KW ; nsb =1281.6 vg/ph ; ..

Theo bảng phụ lục P 1.1 ( sách tính toán thiết kế ...tr 234)

Ta chọn được kiểu động cơ là : K112S4

Các thông số kĩ thuật của động cơ như sau :

Nđc = 2.2 KW .; nđc = 1440 vg/ph ; .

h% =81.5 ; cosj = 0,82 ;khối lượng động cơ:35 kg

Kết luận:

Động cơ K122S 4 có kích thước phù hợp với yêu cầu thiết kế.

II. PHÂN PHỐI TỶ SỐ TRUYỀN

1. Xác định tỷ số truyền

Ta có : uc = uhộp . uxích

Tỷ số truyền chung

......................

Chọn uxích = 3.... Þ uhộp =.... uhộp = u1 . u2

Trong đó : u1 : Tỉ số truyền cấp nhanh

u2 : Tỉ số truyền cấp chậm

vì là hộp giảm tốc đồng trục nên để dùng hết khả năng tải của cấp nhanh ta chọn u1= u2 =.....

Tính lại giá trị uxích theo u1và u2 trong hộp giảm tốc

uxích = .......

Kết luận : uc = 54 ; u1 = u2 = 4,24 ; uxích = 3.

2. Xác định công xuất, momen và số vòng quay trên các trục.

Tính công suất, mô men, số vòng quay trên các trục

(I, II, III, T {tang}) của hệ dẫn động.

Công suất :

Nđc =2.2 kW ; nlv =26.7 vg/ph

Do công suất thực của động cơ nhỏ hơn công suất cần thiết ở chế độ lớn nhất Nct

Trục I NI = Nct . hk . hol = 2,26 . 0,99 .0,995 = 2.23 KW

Trục II NII = NI . hol . hbr = 2,23 . 0,995 . 0,97 = 2,15 KW

Trục III NIII = NII . hbr . hol = 2,15 . 0,97 .0,995 = 2,07 KW

Truc tang Nt = NII . hx . hol = 2,07 . 0,93 .0,995 = 1,92 KW

Số vòng quay:

Trục I nI = nđc = 1440 vg/ph

Trục II vg/ph

Trục III vg/ph

Truc tang vg/ph

Mô men

TI = 9,55. 106. N. mm.

TII = 9,55. 106. N. mm.

TIII = 9,55. 106. N. mm.

Tt = 9,55. 106. N. mm.

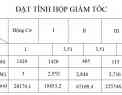

Bảng thông số

|

|

I |

II |

III |

T |

||

|

u |

u1= 4,24 |

u2= 4,24 |

uxích= 3 |

|||

|

N(kw) |

2,23 |

2,15 |

2,07 |

1,92 |

||

|

n (vg/ph) |

1440 |

340 |

80 |

26,7 |

||

|

T(N.mm) |

14789 |

60390 |

247106 |

686742 |

||

III. TÍNH BỘ TRUYỀN NGOÀI – BỘ TRUYỀN XÍCH

Số liệu đầu:

Công suất N = NIII= 2.07 KW

n1 = nIII = 80 vg/ph, n2 = 26,7 vg/ph , u = ux = 3 ,

tải trọng va đập vừa, bộ truyền nằm ngang

1. Chọn loại xích :

Do vận tốc và công suất truyền không cao cho nên ta chọn loại xích con lăn.

2. Xác định các thông số của bộ truyền.

Dạng hỏng chủ yếu và nguy hiểm nhất là mòn, do đó ta tính xích theo độ bền mòn.

-Theo bảng 5.4 (sách tính toán thiết kế ...tr 80-T1 ) ứng với u = 3, ta chọn số răng đĩa nhỏ Z1 = 25, từ đó ta có số răng đĩa lớn

Z2 = u. Z1= 75

- Bước xích( t ) được xác định theo công thức tính toán ( công thức 12-22) và tra bảng 12.5 [ giáo trình chi tiết máy T2 – tr 12-15 ]

Ta có

Tải trọng va đập vừa, lấy Kđ = 1,5 – hệ số tải trọng động

Chọn khoảng cách trục a » 40.t

- Ka = 1 – hệ số chiều dài xích

Bộ truyền nằm ngang

- Ko = 1 – hệ số xét đến cách bố trí bộ truyền

Bộ truyền có thể điều chỉnh được

- Kđc = 1- hệ số xét đến khả năng điều chỉnh

Chọn phương án bôi trơn định kỳ

- Kb = 1,5 - hệ số xét đến điều kiện bôi trơn

Bộ truyền làm việc 2 ca

- Kc = 1.25 - hệ số kể đến chế độ làm việc

Theo công thức 5.4 (sách tính toán thiết kế ...) ta có hệ số điều kiện sử dụng xích K = Kđ . Ka . Ko . Kđc . Kb . Kc

=1,5 . 1 . 1 . 1 . 1,5 . 1,25 = 2,81

Hệ số răng đĩa dẩn KZ = 25/ Z1 = 1

Hệ số vòng quay Kn = n0 / n1 = 50/ 80 = 0,625 ; với n0 = 50 vg/ph

Hệ số xét đến số dãy xích Kx = 1 – chọn xích một dãy.

Theo công thức 12 – 22 (giáo trình chi tiết máy T2 – tr 12-15) ta có công suất tính toán là

Ntt = K . KZ . Kn . N / Kx

= 2,81 . 1 . 0,625 . 2,07 / 1 = 3,64 KW

theo bảng 5.5 (sách tính toán thiết kế ... T1) với n0 = 50 vg/ ph, ta chọn bộ xích một dãy có bước xích t = 31,75 mm thoả mãn điều kiện bền mòn Ntt < [N] = 5,83 KW đồng thời theo bảng 5.8 thì thoả mãn điều kiện t < tmax

- khoảng cách trục sơ bộ a = 40 . t = 40 . 31,75 =1270 mm

- Số mắt xích được xác định theo công thức

X= 2.a/ t + 0,5( Z1 + Z2 ) + (Z2 - Z1 ) 2 . t / 4P2.a

Thay số ta được X = 131.6

Ta chọn số mắt xích là X = 132 ( mắt ).

- Ta tính chính xác khoảng cách trục a theo công thức

![]()

thay số ta được a = 1276,75 mm

để xích không phải chịu lực căng quá lớn ta giảm khoảng cách trục a vừa tính được một lượng ra = ( 0,002…0,004).a

do đó ta lấy a = 1274 mm

- Số lần va đập của xích:

i = Z1 . n1 / (15. X) = 25 . 80/ (15 . 132) » 1< [i] = 25 (bảng 5.9)

- Đường kính các đĩa xích

Theo công thức 5.17 (sách tính toán thiết kế ...tr 86-T1 )

Ta có :

Các thông số cơ bản của ổ lăn trong hộp giảm tốc hai cấp đồng trục:

Trục vào(trục I): Loại ổ: Ổ bi đỡ – chặn một dãy.

Kí hiệu: 46306, cỡ trung hẹp, d =30 mm, D = 72 mm, B =19 mm,

r = 2 mm, r1 = 1 mm, C = 25,6 kN, C0 = 18,17 kN.

Trục trung gian(trục II): Loại ổ: Ổ bi đỡ – chặn một dãy.

Kí hiệu: 46305, cỡ trung hẹp , d =25 mm, D = 62 mm, B =17 mm,

r = 2 mm, r1 = 1 mm, C = 21,1 kN, C0 = 14,9 kN.

Trục ra(trục III): Loại ổ: Ổ bi đỡ một dãy .

Kí hiệu: 308, cỡ trung, d =40 mm, D = 90mm, B = 23 mm,

r = 2,5 mm, C = 31,9 kN, C0 = 21,7 kN.

VII . THIẾT KẾ VỎ HỘP GIẢM TỐC, BÔI TRƠN VÀ ĐIỀU CHỈNH ĂN KHỚP.

1.TÍNH KẾT CẤU CỦA VỎ HỘP:

Chọn kết cấu đúc cho vỏ hộp:

Chỉ tiêu của vỏ hộp giảm tốc là độ cứng cao và khối lượng nhỏ. Chọn vật liệu để đúc hộp giảm tốc là gang xám có kí hiệu GX 15-32.

Chọn bề mặt ghép nắp và thân đi qua tâm trục .

Các kích thước cơ bản được trình bày ở trang sau.

2.BÔI TRƠN TRONG HỘP GIẢM TỐC:

Lấy chiều sâu ngâm dầu khoảng 1/4 bán kính của bánh răng lớn, khoảng 30 mm.

3.DẦU BÔI TRƠN HỘP GIẢM TỐC :

Chọn loại dầu là dầu công nghiệp 45.

4.LẮP BÁNH RĂNG LÊN TRỤC VÀ ĐIỀU CHỈNH SỰ ĂN KHỚP:

Để lắp bánh răng lên trục ta dùng mối ghép then và chọn kiểu lắp là H7/k6 vì nó chịu tải vừa và va đập nhẹ

5.ĐIỀU CHỈNH SỰ ĂN KHỚP:

Để điều chỉnh sự ăn khớp của hộp giảm tốc bánh răng trụ này ta chọn chiều rộng bánh răng nhỏ tăng lên 10 % so với chiều rộng bánh răng lớn.