HỘP GIẢM TỐC 2 CẤP CẶP BÁNH RĂNG CÔN RĂNG THẲNG TRUYỀN ĐỘNG RĂNG THẲNG RĂNG NGHIÊNG ĐƯỜNG KÍNH TRỤC DẪN O65,bánh răng nghiêng, hộp giảm tốc đồng trục, khai triển, thuyết minh hộp giảm tốc

Mục lục Trang

Phần 1 1

A Chọn động cơ 1

B Phân phối tỷ số truyền 2

C Tính tốc độ quay, mômen, công suất trên các trục 2

Phần 2 Tính các bộ truyền 3

A Thiết kế bộ truyền ngoài hộp giảm tốc 3

B Thiết kế bộ truyền trong hộp giảm tốc 5

1 Chọn vật liệu chế tạo bánh răng 5

2 Tính bộ truyền bánh răng côn 6

3 Tính bộ truyền bánh răng trụ răng nghiêng 9

Phần 3 Thiết kế các trục trong bộ truyền 12

1 Thiết kế trục 1 12

2 Thiết kế trục 2 16

3 Thiết kế trục 3 22

4 Kiểm nghiệm then trên các trục 27

5 Chọn ổ lăn 30

Phần 4 Thiết kế kết cấu 35

A Kết cấu trục và kích thước rãnh then 35

1 Bán kính góc lượn và chiều dài phần vát phần trục

lắp chi tiết 35

2 Kích thước rãnh then 35

B Các chi tiết truyền động 36

1 Kết cấu bánh răng 36

2 Kết cấu bánh đai 36

C Gối đỡ trục 37

1 Chọn loại gối đỡ trục 37

2 Kích thước gờ trên trục và trên lỗ lắp ổ 37

3 ống lót và nắp ổ 37

4 Lót kín bộ phận ổ 39

5 Kết cấu vòng chắn mỡ 40

D Khớp nối 40

E Thiết kế vỏ hộp 40

1 Chọn bề mặt ghép nắp và thân hộp 40

2 Xác định kích thước cơ bản của vỏ hộp 40

3 Một số các kết cấu khác 42

Phần 5 Bôi trơn và điều chỉnh ăn khớp 43

A Bánh răng 43

1 Điều chỉnh ăn khớp bánh răng 43

2 Bôi trơn hộp giảm tốc 44

B ổ lăn 44

1 Điều chỉnh khe hở ổ lăn 44

2 Bôi trơn ổ lăn 45

Phần 6 Bảng thống kê các kiểu lắp 46

Phần I :Chọn động cơ và Phân phối tỉ số truyền .

A : Chọn động cơ

Động cơ xoay chiều không đồng bộ 3 pha

Dựa vào công suất cần thiết Nct và số vòng quay sơ bộ của động cơ nsb kết hợp với các yêu cầu về momen mở máy và phương pháp đặt động cơ chọn qui cách động cơ

Động cơ được chọn phải có công suất Nđc và số vòng quay đồng bộ thỏa mãn điều kiện:

đồng thời có momen mở máy thỏa mãn điều kiện

Công suất trên tang Ptang= =3,2

F: Lực kéo trong băng tải

V: Vận tốc dài của băng tải

Do tải trọng sử dụng là taỉ trọng động, va đập vừa nên phải kể đến hệ số tải trọng động b

Công suất cần thiết là Pct= : Hiệu suất bộ truyền

b: Hệ số tải trọng Ptg : Công suất trên tang

h=hđaihcônhtrụh3ổlănhôtrượthkhớp hi : Hiệu suất trên các thành phần

= 0,95.0,95.0,96.0,9930,99.0,99=0,82

Pct=

Số vòng trên tang là ntg=

Chọn tỷ số truyền sỏ bộ là usb=48Þ nsb=usb.ntg=48.23,15=1111,2 v/ph

Chọn động cơ tốc độ quay n=1500 v/ph

Căn cứ vào tính toán Pct=3,24 Kw nsb=1111,2 v/ph

Chọn động cơ 4A100L4Y3 Công suất 4Kw

Vận tốc quay 1420 v/ph có

B : Phân phối tỷ số truyền

Uchung=

Uchung=Ungoài.Uhộp=Ungoài.UcônUtrụ

Ungoài: Tỷ số truyền của bộ truyền ngoài

Uhộp : Tỷ số truyền của hộp giảm tốc

Ucôn : Tỷ số truyền của bộ truyền bánh răng côn

Utrụ : Tỷ số truyền của bộ truyền bánh răng trụ

Chọn Ucôn=3 Utrụ=5 Ungoài=

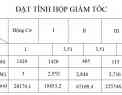

C : Tính tốc độ quay, mômen, công suất trên các trục

Công suất trên các trục

P3=Ptang/(hôlănhkhớp) = 3,2/(0,99.0,99) = 3,26 Kw

P2=P3/(htrụhổlăn) = 3,26/(0,96.0,99) = 3,43 Kw

P1=P2/(hnónhôtrượt) = 3,43/(0,95.0,99) =3,65 Kw

Mômen trên các trục

T1=

T2=

T3=

|

|

Trục1 |

Trục2 |

Trục3 |

|||

|

u |

|

3 |

5 |

|

||

|

n (v/ph) |

347,2 |

115,7 |

23,14 |

|||

|

P (Kw) |

3,65 |

3,43 |

3,26 |

|||

|

T (Nmm) |

100396 |

283155,8 |

1345419,2 |

|||

Phần 2 : Tính các bộ truyền

A: THiết kế bộ truyền ngoài hộp giảm tốc

(Bộ truyền đai)

Dựa vào đặc tính làm việc của hệ thống va đập vừa ta chọn loại đai vải cao su làm việc thích hợp ở chỗ ẩm ướt có sức bền và tính đàn hồi cao

P1=4Kw n1=1420vòng/phút u=4,09

Mômen trên trục động cơ T1=

Đường kính bánh đai nhỏ d1=(5,2¸6,4)

d1=(5,2 ¸ 6,4) (155,8 ¸ 191,8)mm

Dựa vào bảng tiêu chuẩn về đường kính bánh đai 5.1

Chọn d1=180mm v1=pd1n1/60000

v1=p180.1420/60000=13,38m/s<vmax=25m/s

Đường kính bành đai lớn d2=ud1(1 - e)

e : Hệ số trượt Chọn e=0.01

d2=4,09.180.(1- 0,01) = 728,8378 Lấy d2=729mm

Tỷ số truyền thực ut=d2/(d1(1- e))=729/(180.0,99)=4.0909

Sai lệch tỷ số truyền Du=(4,0909 - 4,09)/4,09.100%=0,022%<4% đạt yêu cầu

Xác định khoảng cách trục và chiều dài đai

Koảng cách trục as

as= (1,5 ¸ 2)(d1 + d2)= (1,5 ¸ 2)(180 + 729)= (1363,5 ¸ 1818)

Chọn as=1500 mm

Chiều dài đai l

l = 2.a + 0,5p(d1 + d2) + (d2 - d1)2/(4.a)

=2.1500 + 0,5.p(180 + 729) + (729 – 180)2/(4.1500) = 4478,09 mm

Chiều dài đai được cộng thêm từ 100 ¸ 400 mm tuỳ theo cách nối đai

Số vòng chạy của đai i = v/ l = 13,38/4,478 = 2,99 1/s

Kiểm nghiệm về góc ôm trên bánh đai nhỏ

Góc ôm a1=180 – 57.(d2-d1)/a=180-57.(729-180)/1500=159,138°

a1>amin=150° Þ Góc ôm a1 thoả mãn yêu cầu

Xác định tiết diện đai và chiều rộng bánh đai

Lực vòng cần truyền Ft=P1.1000/v=4.1000/13,38=298,95 N

Theo bảng 4.8 ta chọn d/d1=1/40 Þ d=d1/40=180/40=4,5 mm

Þdùng loại đai có lớp lót , số lớp 3 , chiều rộng đai b=(20¸112)

ứng suất có ích cho phép [sF]=[sF].CaCvC0 [sF]=K1-K2d/d1

Bộ truyền đai nằm ngang, ứng suất căng ban đầu chọn s0=1,8MPa

Điều chỉnh định kì lực căng Bảng 4.9 K1=2,5 K2=10

[sF]0=2,5-10/40=2,25MPa

Ca Hệ số kể đến ảnh hưởng của góc ôm Tra bảng 4.10 Ca=0,94

Cv Hệ số kể đến ảnh hưởng của vận tốc Bảng4.11 Cv=0,93

C0 Hệ số kể đến ảnh hưởng của vị trí của bộ truyền Bảng 4.12 C0=1

Kđ Hệ số tải trọng động Bảng 4.7 Kđ=1,25

[sF]=2,25.0,94.0,93.1=1,96695MPa

b =Ft.Kđ/([sF].d)

=298,95.1,25/(1,96695.4,5)=42,2 Chọn theo tiêu chuẩn b=50 mm

Lực căng ban đầu F0=b.d.s0=50.4,5.1,8=405 N

Lực tác dụng lên trục Fr= 2F0sin(a1/2)

= 2.405.sin(159/2)

=768,37 N

B : Thiết kế bộ truyền trong bộ giảm tốc

( Bộ truyền bánh răng côn răng thẳng và bộ truyền bánh răng trụ răng nghiêng)

1 : Chọn vật liệu chế tạo bánh răng

Do không có yêu cầu đặc biệt và theo quan điểm thống nhất trong thiết kế chọn vật liệu 2 cấp bành răng như sau:

Bánh răng nhỏ thép 45 tôi cải thiện đạt độ rắn HB241...285

Có sb1=850MPa sch=580 MPa

Bánh răng lớn thép 45 tôi cải thiện đạt độ rắn HB192...240

Có s2=750 MPa sch=450 MPa

Tỷ số truyền của cặp bánh răng trụ u=5

Xác định ứng suất cho phép

Bảng 6.2 Thép 45 tôi cải thiện đạt độ rắn HB180...350

s0Hlim= 2.HB +70 SH=1,1

s0Flim=1,8.HB SF=1,75

Chọn độ rắn bánh răng nhỏ HB1=270

Chọn độ rắn bánh răng lớn HB2=230 Khi đó ta có :

s0Hlim1=2.HB1+70 =2.270+70=610MPa

s0Flim1=1,8HB1=1,8.270=486MPa

s0Hlim2=2.HB 2+70=2.230+70=530MPa

s0Flim2=1,8HB2=1,8.230=414MPa

NH0=30HB2,4

NH01=30HB12,4=30.2702,4=2,05.107

NH02=30HB22,4=30.2302,4=1,39.107

NHE=60.c.å(Ti/Tmax)3niti

NHE2=60c(n1/u1).åtiå(Ti/Tmax)3(ti/åti) Thay số ta có :

NHE2=60.1.(115,7/5).21000.(13.4/8+0,73.3/8)=1,83.107

NHE2>NH02 ÞKHL2=1 ÞNHE1>NH01 Þ KHL1=1

Như vậy sơ bộ xác định được [sH]= s0Hlim.KHL/SH

[sH1]=s0Hlim1KHL1/sH1=610.1/1,1=554,5 MPa

[sH2]=s0Hlim2KHL2/SH2=530.1/1,75=481,8 MPa

Do sử dụng bánh răng nghiêng nên [sH]=([sH1]+[sH2])/2

[sH]=(554,5+481,8)/2=510,15 MPa

Theo 6.7 NFE=60cå(Ti/Tmax)6.ni.Ti

NFE2=60.1.115,7.21000.(16.4/8+0,76.3/8)=1,586.107

Vì NFE2=1,586.107>4.106=NFE0ÞKFL2=1ÞKFL1=1

[sF1]=486.1/1,75=277,7 MPa

[sF2]=414.1/1,75=236,5 MPa

ứng suất quá tảit cho phép

[sF1]max=0,8sch=0,8.580=464 MPa

[sF2]max=0,8sch2=0,8.450=360 MPa

2 : Tính bộ truyền bánh răng côn răng thẳng

Với n1=347,2 v/ph , p=3,65 KN , T=100396Nmm

Tỷ số tuyến u=3

Chọn vật liệu chế tạo bánh răng và tính toàn ứng suất giới hạn tương tự như đối với bánh răng trụ

Các ứng suất tới hạn chính bằng các ứng suất tới hạn của bánh răng trụ

tính bộ truyền bánh răng côn răng thẳng

- xác định chiều dài côn ngoài

Re=KR.

Re=50. =156

Với bộ truyền răng thẳng bằng thép Kr=0,5 Kd=0,5.100=50MPd1/3

Chọn Kbe=0,25(bảng 6.21)

2Kbe.u/(2- Kbe) = 2.3.0,25/(2-0,25) = 0,875 tra bảng ta có KHb= 1,25 KFb=1,35

Re=50. =156

với Re =156 kiểm nghiệm thấy hộp giảm tốc không đạt điều kiện bôi trơn d21/d22=1,1¸1,3

do đó chọn Rc=180

- xác định các thông số ăn khớp

số răng bánh nhỏ

de1= = =113,84

Tra bảng 6.22 ta có Z1P=20

với Hb<350,zc=1,6.z1P=1,6.20=32

đường kính trung bình và mô đun trung bình

dm1=(1-0,5Kbe )de1 =99,61

mtm=dm1/Z1= 99,61/32= 3,11

mô dun vòng ngoài: mte= mtm/(1-0,5Kbe) = 3,11/0,875= 3,55

lấy theo tiêu chuẩn mte=3

mtm= mte. (1-0,5Kbe) = 3.0,875 = 2,625

Z1=dm1/mtm=99,61/2,625 = 37,95 Lấy Z1 = 38

bánh răng lớn:Z2=u.Z1=3.38=114

u=Z1/Z2 = 114/38 = 3

Góc côn chia .δ1=arctg(Z1/Z2)=arctg(1/3)=18,430=18026’

δ2=900-δ1=900-18026’=71034’

với z1=38 tra bảng 6.20 chọn hệ số định dao

x1=0,25 , x2=-0,25

đường kính trung bình bánh nhỏ dw1=z1.mtm=38.2,625=99,75

chiều dài côn ngoài Rc=0,5mte. = 0,5.3. =180,25

- kiểm nghiệm về độ bền tiếp xúc

sH= ZM.ZH.Ze.

Bảng 6.45 Zm=274MPa1/3

Bảng 26.12 : xt=x1+x2=0èztt=1,76

ea=1,88-3,2(1/Z1+1/Z2) = 1,88- 3,2.(1/38+1/114) = 1,72

Ze= = = 0,74

Ktt=KHα+KHβ+KHγ

KHα=1 với bánh răng côn thẳng

V= p.d.n./60000 = p.99,61.347,2/60000 = 1,81 m/s

Theo bảng 6.13 bộ bánh răng dùng cấp chính xác8

uH=dH.g0v. = 0,006.56.1,81. = 6,97

b = Kbe.Re = 0,25.180,25 =45,06

KHv= 1+ = 1+ =1,12

KH= KHaKHbKHv =1.1,35.1,12= 1,512

sH= ZM.ZH.Ze. = =274.1,76.0,74. =327,47 MPa

sH< [sH] =510,15 MPa

d>kiểm tra điều kiện bền uốn

sF1=2T1RFYεYβYF1/(0,85b.mtmdm1)

Với Kbe=b/Re = 45,06/180,25 = 0,25

uF=dFg0v. = 0,016.56.1,81. = 18,69

KFv =1+ = 1+ =1,31

KF=RFαKFβKFγ=1.1,35.1,31=1,77

răng thẳng Yβ=1 εα=1,75àYε=1/1,75=0,52

zv1=z1/cosδ1=38/cos18,43=40,05àYF1=3,53

zv2=z2/cosδ2=114/cos71,57=360,59àYF2=3,63

sF1=2T1RFYεYβYF1/(0,85b.mtmdm1)

= 2.100396.1,77.0,57.1.3,53/(0,85.45,06.2,625.99,61) = 71,4 MPa

sF1< [sF ] =277,4 MPa

sF2= sF1.YF1/YF2 = 71,4.3,63/3,53 = 73,42b MPa

sF2 < [sF ] =277,4 MPa

e>kiểm nghiệm về quá tải

Kqt=Tmax/T=1,4

sH1max=sH =327,47. =387,57 MPa

sH1max< [ sHmax] =1260 MPa

sF1max=sF1. =71,4 . =84,48 MPa

sF1max<[sF1max]=464 MPa

sF2max=sF2. =73,42. =86,87 MPa <[sF2max]=464 MPa

3 : Tính toán bộ truyền bánh răng trụ răng nghiêng

- Tính khoảng cách trục sơ bộ

aw1=Ka(u+1)

Bảng 6.6 chọn Yba=0,3 Bảng 6.5 chọn Ka=43

Ybd=Yba.(u+1).0,5=0,3.(5+1).0,5=0,9 Theo bảng 6.7 chọn KHb=1,13

aw1=43.(5+1). Lấy aw1=242