THIẾT KẾ MÁY LỘT VỎ BẮP CẢI TIẾN

NỘI DUNG

Thiết kế máy: LỘT VỎ BẮP CẢI TIẾN trong hệ thống MÁY NÉN VIÊN THỨC ĂN GIA CẦM.

A- PHẦN BẢN VẼ

- Bản vẽ sản phẩm.

- Bản vẽ sơ đồ nguyên lý.

- Bản vẽ lắp / cụm của máy.

- Bản vẽ các chi tiết gia công của máy.

- Bản vẽ sơ đồ nguyên công của qui trình công nghệ gia công .

B- PHẦN THUYẾT MINH

1- Tổng quan

+ Yêu cầu xã hội

+ Phân tích sản phẩm (Cơ lý tính)

+ Yêu cầu của máy

2 - Thiết kế máy

+ Lựa chọn nguyên lý làm việc

+Tính toán động học máy

+Tính toán động lực học máy

- - Kết luận

+ Nhận xét đánh giá máy

+Hướng dẫn sử dụng bảo quản

LỜI NÓI ĐẦU

-----oo0oo-----

- Nước ta đang trong thời kì công nghiệp hoá - hiện đại hoá đất nước. Một trong những chủ trương của Đảng ta hiện nay là công nghiệp hoá nông nghiệp, đưa máy móc thiết bị vào phục vụ nông nghiệp, nhằm nâng cao năng suất và giảm nhẹ sức lao động cho người nông dân.

- Thiết kế máy là một nghành quan trọng trong tất cả các lĩnh vực trong công sống nói chung, vì vậy nếu chọn thiết kế chuyên về máy thực phẩm thì cũng rất phong phú và đa dạng.

- Để phục vụ cho việc cải tiến và nâng cao chất lượng sản phẩm cơ khí và tính hiệu quả là vấn đề quang trọng .Ngoài ra để dảm bảo được yêu cầu thiết kế, đạt tính công nghệ cao.Việc thiết kế máy hợp lý làm giảm thời gian lao động ,tăng năng suất , làm cho giá thành hạ , đáp ứng được nhu cầu của thị trường .Một máy có thể có nhiều công nghệ nguyên lý khác nhau .

- Sau một thời gian học tập nghiên cứu với sự chỉ bảo nhiệt tình của quý thầy cô giáo. Sự nhiệt tình tận tụy đó đã dẫn dắt em trong suốt thời gian qua , chúng em vô cùng biết ơn . Và càng quý hơn khi thầy,với sự hướng dẫn và chỉ bảo của Thầy trong suốt quá trình thiết kế MÁY NÉN VIÊN THỨC ĂN GIA CẦM (Đồ Án Tốt Nghiệp) cũng như trong suốt thời gian chúng em học tại trường .

- Trong quá trình thiết kế và tính toán tất nhiên sẽ có nhiều thiếu sót do thiếu kinh nghiệm thực tế . Chúng Em rất mong được sự chỉ bảo của Thầy và các bạn để lần sau thiết kế được tốt hơn.

PHẦN 2: THIẾT KẾ TÍNH TOÁN MÁY TÁCH BÓC

VỎ BẮP

Chương 1: TÌNH HÌNH TRỒNG TRỌT,CHĂN NUÔIVÀ GIỚI THIỆU CHUNG VỀ MÁY TÁCH BÓC VỎ BẮP

I. Tình hình trồng cây bắp ngô và chăn nuôi ở nước ta hiện nay.

1.Tình hình trồng cây bắp ngô ở nước ta

- Trên thế giới, ngô là cây lương thực quan trọng bên cạnh lúa mì và lúa gạo. Ở Việt Nam, ngô là cây thức ăn chăn nuôi quan trọng nhất hiện nay 70% chất tinh bột trong thức ăn tổng hợp của gia súc là từ ngô; ngô còn là thức ăn xanh và ủ chua lý tưởng cho đại gia súc, đặc biệt là bò sữa.

- Gần đây, cây ngô còn là cây thực phẩm; người ta dùng bắp ngô bao tử làm rau cao cấp vì nó sạch và có hàm lượng dinh dưỡng cao; ngô nếp, ngô đường (ngô ngọt) được dùng làm quà ăn tươi (luộc, nướng) hoặc đóng hộp làm thực phẩm xuất khẩu. Ngô còn là nguyên liệu của ngành công nghiệp lương thực, thực phẩm và công nghiệp nhẹ để sản xuất rượu, cồn, tinh bột, dầu, glucôzơ, bánh kẹo. Trong y dược, ngô được dùng để trị áp huyết, râu ngô được dùng để làm thuốc.

- Bộ trưởng Bộ Nông nghiệp Cao Đức Phát cho biết, hiện nay, chúng ta đang phải nhập khẩu nguyên liệu để chế biến thức ăn công nghiệp cho chăn nuôi, chủ yếu là ngô, đỗ tương và một phần lúa mì. Để giảm nhập khẩu, cần thúc đẩy phát triển sản xuất ngô và đỗ tương. Trong đó, cây ngô có triển vọng hơn, vì chúng ta đã có giống năng suất cao.

- Việt Nam nằm trong vùng sinh thái nhiệt đới thấp; cây ngô đã được đưa vào sản xuất cách đây 300 năm. Những năm gần đây, nhờ có các chính sách khuyến khích của Nhà nước và nhiều tiến bộ kĩ thuật, đặc biệt là về giống, cây ngô đã có những tăng trưởng đáng kể về diện tích, năng suất và sản lượng, đồng thời đã hình thành 8 vùng trồng ngô chính trong cả nước: Vùng miền núi Đông, vùng miền núi Tây Bắc, vùng Đồng bằng sông Hồng, vùng Bắc Trung Bộ bao gồm các tỉnh, vùng Cao nguyên Nam Trung Bộ, vùng Duyên hải Nam Trung Bộ, vùng Đông Nam Bộ, vùng Đồng bằng sông Cửu Long.

- Theo Viện Khoa học Nông nghiệp Việt Nam, hiện nay, diện tích trồng ngô ở Việt Nam hàng năm vào khoảng 1,1 triệu ha, năng suất trung bình 43 tạ/ha, sản lượng dao động trong khoảng 4,5 - 5 triệu tấn/năm; chiếm vị trí thứ hai chỉ sau cây lúa nước. Trong khi đó, nhu cầu về ngô của nước ta hiện nay là trên 5 triệu tấn/năm kể cả cho chế biến lương thực và chăn nuôi, hơn nữa, tổng sản lượng ngô sản xuất vẫn chưa đủ cho nhu cầu trong nước, hàng năm vẫn phải nhập trên nửa triệu tấn. Đây là điều kiện thuận lợi để sản xuất ngô phát triển mở rộng.

- Bên cạnh đó, điều kiện tự nhiên của Việt Nam hoàn toàn thích hợp cho sản xuất ngô, đặc biệt là các vùng miền núi trong điều kiện canh tác lúa bị hạn chế.

- Đặc biệt, ngô còn là mặt hàng xuất khẩu có giá trị, chúng ta cũng đã bước đầu xuất bán được giống ngô sản xuất trong nước. Trong tương lai, khi đã sản xuất đủ cho nhu cầu nội địa, chắc chắn ngô sẽ là mặt hàng xuất khẩu của nước ta giống như lúa gạo, vì nhu cầu lương thực và chế biến của thế giới cũng ngày một tăng, nhiều nước trên thế giới sử dụng ngô là lương thực chính, trong khi các giống ngô được trồng ở Việt Nam đều có chất lượng tốt.

2. Giới thiệu về cây bắp .

1) Các tính chất của trái bắp :

a) Độ ẩm của bắp:

- Độ ẩm của bắp co liên quan mật thiết với đọ bền giữa hạt và cùi bắp. Độ ẩm càng cao thì đọ bền giữa hạt và cùi càng lớn. vì vậy độ ẩm ảnh hưởng trực tiếp tới quá trình tách hạt.

- Để tạo thuận lợi cho quá trình sạc bắp bằng thực nghiệm ta thu được kết quả đọ ẩm mà máy có thể sạc đạt yêu cầu < 35%.

b) Cơ tính của trái bắp:

- Liên kết giữa cùi và hạt : 58(N)

- Liên kết giữa cùi và hạt lép : 7 (N)

- Độ bền của vỏ bắp : 90120 (N)

- Độ bền của hạt bắp : 9001200 (N)

- Độ bền của cùi bắp : 3040 (N)

c) Thành phần của cây bắp :

- Lá chiếm : 25%

- Thân cây : 35%

- Bắp ngô : 30%

- Rễ : 10%

d) Thành phần cấu tạo:

* Cấu tạo của bắp ngô giống hình chóp:

- Chiều dài của bắp ngô khoảng (160200)mm

- Đường kính trung bình (4060)mm

- Tuy nhiên độ lớn nhỏ của trái bắp phụ thuộc vào sự phát triển của cây bắp

* Thành phần cấu tạo :

- Lá bọc bên ngoài

- Hạt

- Cùi bắp

- Râu bắp

e) Tỷ lệ câc thành phần của bắp ngô:

- Hạt chiếm khoảng 4050%

- Lá chiếm 10%

- Cùi và râu bắp chiếm khoảng 4050%

f) Tính chất cơ lý hạt ngô:

- Những tính chất cơ lý quan trọng nhất được khảo sát lúc làm sạch và phân loại hạt là hệ thống thổi bay, kích thước hạt, dạng hạt, đặc tính, bề mặt, trọng lượng riêng và tính đàn hồi.

g) Thành phần hóa học trong từng phần của hạt ngô:

|

Thành phần % |

Nội nhủ |

Phôi |

Vỏ và aloron |

|

Prôtit Tinh bột Đường Chất béo Xenluloza Tro |

8,41 72,61 0,64 1,35 0,65 0,68 |

16,34 8,2 10,80 25,03 2,75 7,55 |

8,27 7,4 0,34 11,41 16.85 1,27 |

h) Hàm lượng dinh dưỡng của ngô:

*Giá trị dinh dưỡng trong 100g:

+ Đường : 3,2g

+ Xơ tiêu hóa : 2,7g

+ Chất béo : 1,2 g

+ Protein : 3,2g

+ Vitamin A : 10g

+ Vitamin B1 : 0,2 mg

+ Vitamin B3 : 1,7 mg

+ Vitamin B9 : 46g

+ Vitamin C : 7g

+ Sắt : 0,5 mg

+ Magie : 37mg

+ Kali : 270mg

k) Hàm lượng nguyên tố vi lượng của ngô theo chất khô (mg/kg):

+Cacbon 0,050,07

+ Đồng 14

+ Mangan 1020

+ Kẽm 1030

+ Molipden 0,50,8

+ Sắt 100150

l) Một số thông số khác :

+ Trái bắp có dạng hình chóp trụ

+ Chiều dài trung bình 160200 mm.

+ Đường kính trung bình : 4060 mm.

+ Bề dài hạt : 5,512,5 mm.

+ Bề rộng hạt : 510 mm.

+ Trọng lượng 1000 hạt : 28,6g.

+ Một trái bắp chứa 200400 hạt.

2)Phương pháp trồng bắp :

a).Công nghệ làm đất :

- Cày đất lên phơi ải để làm sạch cỏ , tăng lượng oxi trong đất, tăng lượng vi sinh vật có lợi , làm thoát và phân hủy các chất gây hại cho cây trồng.

- Sau khi phơi ải khoảng một tuần thì tiến hành phay tơi đất ra, phay càng sâu, càng tơi thì càng tốtphay sâu khoảng 20cm. Khi đất được làm kĩ thì cây bắp sau này sẽ sinh trưởng tốt .

- Làm đất trước khi gieo và gieo:

- Tiến hành rạch hàng cho cây, hàng cách hàng 80cm, sâu 15cm sau khi rạch xong tiến hành bón lót bằng phân hữu cơ hoặc phân NPK.

- Thực hiện công việc gieo hạt vào các hàng đã rạch, hạt cách hạt 20cm, sau khi gieo tiến hành phủ một lớp đất mỏng lên trên.

- Chăm sóc sau khi gieo:

- Sau khi gieo 20 – 25 ngày tiến hành bỏ phân , làm cỏ, vun gốc cho bắp.

- Khoảng 50-60 ngày sau khi gieo thì tiến hành bón phân đợt hai, vun gốc, làm cỏ lần hai.

- Nếu cây bắp bị bệnh hoặc sâu hại thì ta tiến hành phun thuốc trị.

- Cần giữ độ ẩm trong đất vừa đủ cho cây bắp phát triển tốt, thừa hay thiếu tùy thuộc vào khí hậu và đất đai của địa phương mà ta tiến hành chăm sóc cho phù hợp.

3)Bảo quản bắp khi thu hoạch về:

- Sau khi thu hoạch về bắp vẫn còn nguyên vỏ ta cần tiến hành sạc bắp . sau đó dem ra phơi hoặc sấy khô cho đến khi đạt độ ẩm theo yêu cầu thì tiến hành đóng bao đem vào kho lưu trữ.

4) Tiêu chuẩn một giống bắp tốt:

* Một số giống bắp tốt có các đặc điểm sau:

- Độ thuần khiết của giống cao.

- Cây phát triển tốt thân to nhiều kích thước lá to

- Thông thường kích thước của quả dài :

- Sức chống chịu với ngoại cảnh tốt như chịu hạn, chịu úng, có sức bền đề kháng sâu bệnh có hại , thích nghi với điều kiện thời tiết của địa phương.

- Sơ chế thuận lợi đạt chất lượng cao, thành phần đạt chất lượng tốt.

5) Quá trình thu hoạch bắp:

- Bắp sau khi đã già đạt đủ độ cứng của hạt thì sẽ được bẻ về, công việc này ở nước ta chủ yếu thực hiện thủ công.

- Hiện nay đã có loại máy thu hoạch ngô (TBN-2) do viện cơ điện nông nghiệp và công nghệ sau thu hoạch nghiên cứu sản xuất . Máy này thu hoạch bắp đạt năng suất bằng 40-50 lao động phổ thông , năng suất thu hoạch 0,2 ha/giờ, tỉ lệ hao hụt dưới 3% , tuy có nhiều ưu điểm song loại máy này vẩn chưa được sử dụng rộng rãi do giá thành còn cao.

- Thông thường người ta tiến hành bẻ bắp vào những ngày trời nắng để tránh bắp bẻ về bị hỏng.

Một số hình ảnh về các giống bắp :

a) Quá trình tách vỏ thủ công:

- Quả bắp sau khi được hái về sẻ được tiến hành phơi sơ qua sau đó đem đóng thành bao và lưu trữ. Sau đó có thể đem tách bóc vỏ.

Thông thường vỏ thường được tách bóc bằng thủ công năng suất khoảng

300kg/người-ngày.

- Nhược điểm của phương pháp này là năng suất rất thấp, chỉ phù hợp với hộ sản xuất nhỏ và có lao động nông nhàn.

b) Tách bóc vỏ bằng máy :

- Sau khi bắp được thu hoạch đem về phơi qua và lưu trữ. Sau đó được đem tách bóc vỏ bằng máy.

- Bắp còn nguyên vỏ sẽ được cho vào máy bóc vỏ, sau đó bắp sau khi tách xong sẽ được qua dây chuyền tiếp theo là tách hạt.

- Máy tách bóc vỏ từ quả bắp còn nguyên vỏ , loại máy này cho năng suất rất cao, giảm được thời gian và lượng công nhân nhiều.

- Ngoài ra còn có các loại máy thu hoạch bắp có thể tiến hành đồng thời thu hoạch , bóc vỏ và tách hạt. Loại máy này có rất nhiều ưu điểm song ở nước ta chưa chế tạo được phải nhập từ nước ngoài về nên giá thành vẩn còn rất cao.

- Tình hình chăn nuôi ở nước ta.

- Chăn nuôi là một trong hai ngành sản xuất chính của kinh tế nông nghiệp .Nó có vai trò rất quan trọng trong sự nghiệp công nghiệp hóa đất nước. Ngoài việc cung cấp thực phẩm có giá trị dinh dưỡng cao, ngành chăn nuôi còn là nguồn cung cấp nguyên liệu không thể thiếu cho một số ngành công nghiệp. Ở những nước tiên tiến, giá trị sản xuất chăn nuôi chiếm trên 50% tổng giá trị sản xuất nông nghiệp.

Theo kết quả điều tra chăn nuôi tại thời điểm 01/10/2014 của Tổng cục Thống kê, đàn trâu cả nước có 2,5 triệu con, giảm 1,9% so cùng thời điểm năm 2013, chủ yếu ở các tỉnh vùng đồng bằng và trung du. Đàn bò cả nước có 5,2 triệu con, tăng

- 1,4% do chính sách hỗ trợ chăn nuôi bò được triển khai ở nhiều địa phương cộng với giá thịt bò hơi ổn định, người chăn nuôi bò có lãi. Tổng đàn bò sữa đạt 217,7 ngàn con, tăng 16,8%. Tổng đàn heo đạt 26,8 triệu con, tăng 2,1% so với năm 2013 chủ yếu do dịch bệnh được khống chế, thức ăn chăn nuôi khá ổn định. Tổng đàn gia cầm cả nước đạt 328,1 triệu con, tăng 4,6%, trong đó đàn gà đạt 243 triệu con, tăng 4,7%

-Năng suất chăn nuôi trước hết phụ thuộc vào việc cung cấp đúng thức ăn cho gia súc, gia cầm. Việc cung cấp thức ăn đúng có nghĩa là phù hợp với nhu cầu chức năng của gia súc với mức tiêu thụ thức ăn ít nhất nhưng lại cho sản lượng có ích lớn nhất. Thức ăn cho gia súc phải đáp ứng nhu cầu dinh dưỡng tiêu hóa tốt, không chứa những chất độc hại cho quá trình tiêu hóa và sức khỏe làm ảnh hưởng đến chất lượng sản phẩm gia súc gia cầm.

-Thức ăn ở dạng tự nhiên chưa đáp ứng được nhu cầu dinh dưỡng đa dạng theo chức năng và lứa tuổi của gia súc, gia cầm cho nên phải tiến hành chế biến và phối trộn thành thức ăn hỗn hợp nhằm đáp ứng những yêu cầu trên. Như vậy, thức ăn hỗn hợp cho gia súc là hỗn hợp thức ăn đã làm sạch và nghiền nhỏ đến độ nhỏ yêu cầu, trộn với nhau theo một thực đơn xác định.

-Cùng với sự phát triển của xã hội, ngành chăn nuôi và chế biến thức ăn chăn nuôi với quy mô nhỏ và quy mô hộ gia đình ngày càng phát triển, do đó nhu cầu trang bị các loại máy chế biến thức ăn chăn nuôi phù hợp với quy mô của từng hộ gia đình là rất cần thiết. Trong chế biến thức ăn hỗn hợp cho chăn nuôi thì trộn hỗn hợp là khâu chế biến cuối cùng có vai trò rất quan trọng đối với chất lượng thức ăn chăn nuôi. Các nghiên cứu gần đây của ngành chăn nuôi cho thấy rằng: nếu độ trộn đều hỗn hợp nhỏ hơn 90% có thể làm giảm mức tăng trọng của gà và lợn từ 5 - 10% .Vì vậy, việc thiết kế và chế tạo một kiểu máy trộn với đầy đủ các thông số kỹ thuật yêu cầu và phù hợp với quy mô kinh tế trang trại nhỏ và hộ gia đình là một vấn đề cấp bách cần phải giải quyết.

III. Giới thiệu máy tách vỏ bắp.

- Thông thường ngô đạt yêu cầu sau khi thu hoạch về sẽ được tách vỏ, quá trình tách vỏ thường bằng thủ công năng suất thấp ( 300kg/người/ngày) . Nhưng với sự phát triển của khoa học-công nghệ được áp dụng vào trong nông nghiệp thì ngô được tách vỏ bằng máy.

- Ưu điểm :

- Giải phóng sức lao động .

- Nâng cao năng suất .

- Qúa trình tách vỏ diễn ra nhanh, sạch, không ảnh hưởng đến hạt bắp.

Hiện nay có một số máy tách vỏ ngô như :

- Máy tách vỏ bắp của Hãng sản xuất QUANG MINH:

- Model : 2013.

- Công suất : 500-700 (kg/giờ).

- Số vòng quay : 1400 (vòng/phút).

- Công suất động cơ : 3Kw hoặc dầu nổ D4.

- Điện năng : 220V-5Hz.

- Trọng lượng : 50(kg).

- Kích thước : 1400 x 50 x 80 (mm).

- Xuất xứ : Việt Nam .

- Bảo hành : 12 tháng.

+ Ưu điểm :

ü Máy có năng suất cao.

ü Sử dụng điện áp một pha.

ü Trọng lượng khá nhỏ thuận tiện cho việc di chuyển.

+ Nhược điểm :

ü Cần công suất động cơ khá cao → tiêu hao nguồn điện.

ü Giá cả cao : 15.000.000 đồng

ü

Model cũ nên không đáp ứng được nhu cầu phát triển của nông nghiệp.

- Máy tách vỏ bắp trên website : khomay.vn/may-nong-nghiep

+ Email: khomayvn@yahoo.com

Thông tin chi tiết:

- Tên gọi:Máy bóc bẹ ngô (Máy bóc vỏ bắp)

- Model:2014

- Công suất:500-700kg/h

- Kích thước:60x200x40 (cm ).

- Trọng lượng:50kg.

- Bảo hành:12 tháng.

Nguyên lí : Máy bóc tách vỏ ngô hoạt động theo nguyên lí bắp nguyên quả chưa tách vỏ sẽ được nạp vào cửa nguyên liệu. Trong quá trình bóc tách vỏ, bắp ngô nằm giữa khoảng trống của máng tẽ, chuyển động dọc trục theo trống, đồng thời xoay quanh trục của nó, tạo ra lực trượt trên bẹ và bắp. Máy bóc được bẹ tươi hoặc khô.

- Máy tách vỏ bắp :

- Công suất : 500-700 (kg/giờ).

- Số vòng quay : 1200 (vòng/phút).

- Công suất động cơ : 3Kw hoặc dầu nổ D4.

- Điện năng : 220V-5Hz.

- Trọng lượng : 70(kg).

- Kích thước : 1400 x 60 x 90 (mm).

- Giá : 9.800.000 đồng

Chương 2 : CÁC YÊU CẦU KHI THIẾT KẾ MÁY BÓC VỎ NGÔ

VÀ LỰA CHỌN PHƯƠNG ÁN THIẾT KẾ.

- Yêu cầu của máy bóc tách vỏ bắp.

- Máy tách vỏ ngô bán tự động .

- Phù hợp với nhu cầu sản xuất, năng suất máy, chi phí năng lượng riêng thấp.

- Không gây ô nhiễm môi trường.

- Nguồn động lực: sử dụng được cả động cơ điện ba pha hoặc một pha.

- Sử dụng thuận tiện, dễ di chuyển và an toàn lao động.

- Kết cấu đơn giản, dễ chế tạo.

- Giá thành rẻ.

- Kết quả nghiên cứu

a) Kết quả tính toán thiết kế:

- Năng suất máy: 1 – 2 tấn/giờ

- Công suất: 0,746 kW

b) Kết quả khảo nghiệm:

- Năng suất khảo nghiệm 1,2 tấn/giờ

- Máy chạy êm.

- Các ổ đỡ không có hiện tượng phát nhiệt.

- Kết luận:

Máy tách vỏ bắp phải đáp ứng được nhu cầu cơ bản hiện nay là :

- Vỏ,bẹ bắp được tách sạch sẽ khỏi quả bắp.

- Không gây ảnh hưởng tới hạt bắp như : làm vỡ hạt hay hạt văng ra khỏi cùi bắp và quả phải còn nguyên vẹn.

- Máy phù hợp cho mô hình kinh tế trang trại, quy mô sản xuất nhỏ hay hộ gia đình. Mức chi phí năng lượng riêng thấp.

- Kết cấu máy đơn giản, gọn nhẹ, an toàn lao động và dễ dàng di chuyển do máy có lắp các bánh xe.

- Giá thành máy rẻ hơn nhiều lần so với máy nhập từ nước ngoài đã góp phần đáng kể trong việc hạ giá thành sản phẩm..

- Lựa chọn phương án thiết kế ( một số bộ truyền thông dụng).

- Máy tách vỏ hạt động dựa trên bộ truyền xích.

+Bộ truyền xích được dung trong các trường hợp :

v Trục có khoảng cách trung bình .

v Yêu cầu kích thước tương đối nhỏ gọn hoặc tỉ số truyền không thay đổi.

- Ưu điểm :

- Truyền động xích có kích thước nhỏ gọn hơn so với truyền động đai.

- Khi làm việc không có hiện tượng trượt ( trượt đàn hồi hoặc trượt trơn ).

- Hiệu suất khá cao và nhiệt độ cao.

- Lực tác dụng lên trục nhỏ.

- Dễ dàng tháo lắp, rẻ tiền hơn bộ truyền bánh răng.

- Nhược điểm:

- Làm việc với vận tốc không quá 15m/s.

- Tỷ số truyền i ≤ 8.

- Chế tạo phức tạp.

- Cần thường xuyên bôi trơn và giá thành tương đối cao.

- Không cho phép sự không thẳng hàng.

- Cần bảo dưỡng thường xuyên : tra dầu mỡ,…

- Gây ồn và làm rung thiết bị.

- Máy tách vỏ dựa trên bộ truyền bánh răng.

+ Để sử dụng bộ truyền bánh răng cần biết trước:

v Công dụng và chế độ làm việc của bộ truyền.

v Công suất cần thiết để làm việc.

v Số vòng quay trong 1 phút của trục bị dẫn.

v Đôi khi còn dựa vào vật liệu chế tạo , điều kiện chế tạo bánh răng.

- Ưu điểm :

- Kích thước nhỏ nhưng khả năng tải trọng lớn.

- Tuổi thọ cao, khả năng làm việc ổn định.

- Hiệu suất cao : 0.97 – 0.99.

- Tỉ số truyền không thay đổi.

- Làm việc chắc chắn và bền lâu.

- Nhược điểm:

- Gây ồn khi vận tốc lớn.

- Chế tạo phức tạp, yêu cầu độ chính xác cao.

- Cần thường xuyên bôi trơn và giá thành tương đối cao.

- Máy tách vỏ hạt động dựa trên bộ truyền đai thang.

+ Bộ truyền đai thang được dung trong các trường hợp :

v Trục có khoảng cách trung bình .

v Yêu cầu kích thước tương đối nhỏ gọn hoặc tỉ số truyền không thay đổi.

- Ưu điểm :

- Truyền động êm, không gây ồn do độ dẻo của đai nên làm việc với vận tốc lớn.

- Kết cấu đơn giản, dễ vận hành, dễ chế tạo, rẻ tiền.

- Khoảng cách giữa các trục xa nhau (< 15m ).

- Nhờ có sự trượt đai không có sự quá tải cho động cơ.

- Nhược điểm:

- Tỉ số truyền không chính xác vì có hiện tượng trượt đai với bánh đai ( trừ đai răng ).

- Kích thước bộ truyền lớn hơn các bộ truyền xích, bánh răng.

- Tải trọng tác dụng lên trục và ổ lớn ( gấp 2-3 lần so với vộ truyền bánh răng) do có lực căng ban đầu ( tạo lực pháp tuyến lên đai gây ra ma sát ).

ð Hiện nay bộ truyền đai thang được sử dụng rộng rãi, đai dẹt ngày càng ít được sử dụng.

Chương 3 : THIẾT KẾ TÍNH TOÁN MÁY TÁCH BÓC VỎ BẮP

I. Yêu cầu :

- Từ các yêu cầu của máy bóc vỏ :

+ Khi bóc vỏ phải sạch, không còn dính trên bắp.

+ Khi tách không được làm vỡ hạt.

+ An toàn trong khi sử dụng.

+ Dễ vận hành và sữa chữa thay thế.

+ Năng suất cao.

Thông tin về sản phẩm:

- Công suất: 600-800kg/h

- Tốc độ (vòng/phút): 1400

- Công suất động cơ : 1Kw .

- Điện năng:220V-50Hz

- Trọng lượng (kg): 50

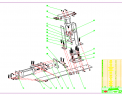

Sơ đồ nguyên lí máy tách vỏ bẹ ngô

- Khung máy. 2. Máng trượt. 3. Động cơ.

- Bánh đai nhỏ. 5. Báng đai lớn. 6. Bánh răng.

7. Phễu. 8. Trục lô.

Nguyên lí làm việc : Động cơ (3) truyền chuyển động đến trục qua bộ truyền đai thang (4,5). Trái bắp nguyên bẹ bỏ vào từ phễu (7) được đưa vào trục lô (8) được truyền moment từ động cơ làm cho trái bắp sẽ bị cuốn theo bị ép, khi đó dưới tác dụng của lực ma sát trái bắp sẽ bị rãnh xoắn của trục lô tách vỏ theo phương tiếp tuyến làm cho vỏ bắp tách ra khỏi trái bắp, do chiều xoay của trục lô làm cho trái bắp đã tách vỏ chạy rớt ra ngoài. Tại vị trí cùi bắp chạy ra thì khoảng hở giữa thanh thép tròn chỉ đủ để quả bắp đã được tách hết vỏ đi qua, do đó đảm bảo tách hết vỏ trước khi cùi bắp rangoài.Vỏ bắp sau khi tách sẽ văng ra ngoài còn trái bắp theo máng trượt (2) rớt ra ngoài.

Chương 4: TÍNH TOÁN CHỌN CÁC THÔNG SỐ CHỦ YẾU CỦA MÁY.

I. Xác định các thông số bộ phận phễu nạp:

- Theo điều kiện năng suất ta có

Q= F.v.k(v) [/s]

Trong đó :

- F : tiết diện lỗ thông.

- V : vận tốc của sản phẩm qua lỗ

- K : hệ số nạp đầy của lỗ . chọn K=0,1

- Q= 352kg/h ó 1,77/h

Với v= = = 2,21 (m/s)

Trong đó :

h: là khoảng cách điểm bắt đầu rơi đến cơ cấu nạp , chọn h=0,20m.

Ta lại có F=a.b với a: chiều rộng lỗ.

b: chiều dài lỗ.

chọn b =

Ta có F = = = 0,023 ()

=>F = a. .a = 0,023()

=>a = 86 mm, b = 191 mm.

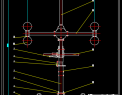

II. Xác định thông số hình học của bộ phận tách vỏ:

- Bộ phận tách vỏ sử dụng lực xoắn giữa hai trục lô chuyển động ngược chiều nhau .

- Lõi trục lô dùng thép, bên ngoài sử dụng cao su.

- Hai trục lô ở giữa 2,3 được truyền momen từ động cơ.

- Một trong hai trục lô ở giữa được truyền momen quay từ Trục ren sau đó truyền qua trục kia bằng bộ truyền bánh răng có = 1.

- Hai trục lô còn lại 1,4 chuyển động ngược chiều với trục lô 2,3 ở giữa.

III. Xác định công suất động cơ và chọn động cơ:

*Công suất cần thiết :

Nct = =

+ Công suất cần cho trống tách : = 0,74 (N)

+ Công suất cần cung cấp cho bộ bóc vỏ : = 0,1(N)

+ Ta có hiệu suất dẫn động h =.. . = 0,91

Trong đó là hiệu suất một cặp ổ lăn khi được che kín = 0,99

là hiệu suất bộ truyền đai = 0,95.

là hiệu suất bộ truyền bánh răng = 0,97.

=> Công suất cần thiết Nct = = = 0,82 (kW)

IV. Thiết kế bộ truyền đai nối động cơ và trục ren

Các thông số có được của bộ truyền:

= 0,746 (kw)

= 1450 (v/ph)

= 500 (v/ph)

- Chọn loại đai :

+ Ta chọn loại đai hình thang vì có sức bền và tính đàn hồi cao, ít chịu ảnh hưởng của nhiệt độ và độ ẩm .

+ Chọn loại đai vải cao su.

+ Giả thiết vận tốc đai v > 5m/s, công suất truyền (12kW) nên ta chọn loại đai A với thông số đai như sau : = 11 mm

h= 8 mm

a = 13 mm

= 2,8 mm

F = 81

+ Ta có = i .(1-ξ) trong đó i = tỷ số truyền động.

+ Giá trị ξ lấy trong khảng (0,01-0,02)

- Đường kính bánh đai nhỏ :

+ Theo bảng 5-14 (sách thiết kếchi tiết máy ) ta chọn =70(mm)

+ Kiểm nghiệm vận tốc của đai :

v = = = 5,3 <= (30-35) m/s.

- Tính đường kính của bánh lớn :

= (1-) trong đó : = 1450 (v/phút): số vòng quay của trục dẫn.

= : = 497 số vòng quay của trục bị dẫn.

= 0,02 : hệ số trượt của đai hình thang.

=> = (1-) = 200(mm) theo bảng 5-15 (sách thiết kế chi tiết máy trang 93) , ta chọn = 200 (mm)

+ Số vòng quay thực của trục bị dẫn :

=(1-). = (1-0,02).1450. = 497 ( vg/ ph)

+ Số vòng quay thực của trục bị dẫn sai lệch < 5% vậy thỏa mãn yêu cầu

+ Tỷ số truyền i = = 3

- Chọn sơ bộ khoảng cách trục A:

+ Ta có i = 3 => tra bảng 5-16 ( trang 94 sách TKCTM) ta chọn A = 0.95. = 0.95. 140 = 190 (mm) …A không thỏa mản điều kiện A ≥ 2( D1 + D2) vậy ta chọn A = Amin = 2(D1+D2) = 2 (200+50) = 500

- Tính chiều dài L theo khoảng trục A sơ bộ :

+ Ta có công thức

L=2A+().=2.500+(). = 1403(mm). lấy L = 1400 (mm)

+ Kiểm nghiệm số vòng chạy u trong 1s : u = = = 3.7 (1/s) thỏa mãn điều kiện u = 3.7 < = 10

- Xác định chính xác khoảng cách trục A theo chiều dài đai :

A = = 498

Lấy A= 500 mm

+ Khoảng cách trục A phải thỏa mãn điều kiện sau :

0,55( + h 2(

ó 0,55(200+50) + 2,8 2(200+50)

ó140 500

+ Khoảng cách nhỏ nhất , cần thiết để mắc đai :

= A – 0,015L = 479 mm

+ Khoảng cách lớn nhất, cần thiết để mắc đai :

= A + 0,033L = 546,2 mm

- Tính góc ôm :

Theo công thức = 180- .57 = 180- .57 = 158

> 125 ( Thỏa mãn điều kiện)

- Xác định số đai Z cần thiết :

+ Chọn ứng suất ban đầu = 1,2 (N/ và trị số tra bảng 5-17 (tr95)

Ta tìm được ứng suất có ích cho phép = 1,51 (N/ .

+ Tra bảng 5-6 (tr.89) ta chọn hệ số xét đến ảnh hưởng của chế độ tải trọng =0,9

+ Tra bảng 5-18 (tr.95) ta chọn hệ số xét đến ảnh hưởng của góc ôm =0,86

+ Tra bảng 5-19 (tr.95) ta chọn hệ số xét đến ảnh hưởng của vận tốc =1

+ Tính số đai : Z = = 1.6

=> chọn Z = 2

Định các kích thước chủ yếu của bánh đai:

+ Chiều rộng của bánh đai : B = ( Z-1).t + 2S

Tra bảng (10-3) ta được t = 16; S=10; = 3,5

=> B= (1-1).16 + 2.10 = 20 (mm)

+ Đường kính ngoài cùng của bánh đai dẫn :

= + 2= 70 + 2.3,5 = 77 (mm)

+ Đường kính ngoài cùng của bánh đai bị dẫn :

= + 2= 200 + 2.3,5 = 207 (mm)

- Tính lực căng ban đầu và lực tác dụng lên trục R

+ Lực căng ban đầu với mỗi đai :

= .F = 1,2 .81 = 97,2 (N)

+ Lực tác dụng lên trục :

= 3..Z.sin = 3.97,2.sin = 291,5 (N)

IV. Thiết kế bộ truyền bánh răng thẳng giữa 2 trục ren.

- Chỉ tiêu tính toán :

- Trong quá trình làm việc , răng của bánh răng có thể bị hỏng ở mặt răng nhiều chỗ tróc rỗ , mòn hoặc hỏng ở chân răng dẫn đến gẫy… trong đó nguy hiểm nhất là tróc rỗ mặt răng và gẫy răng. Đó là các pha hỏng mỏi do tác dụng lâu dài của ứng suất tiếp xúc và ứng suất uốn thay đổi có chu kỳ gây nên. Ngoài ra răng có thể bị biến dạng dễ gây giòn lớp bề mặt , hoặc phá hỏng tĩnh ở chân răng. Vì vậy khi thiết kế cần tiến hành tính truyền động bánh răng theo các chỉ tiêu sau:

+ Độ bền tiếp xúc

+ Độ bền uốn

+ Kiểm nghiệm răng về độ quá tải

- Chọn vật liệu chế tạo bánh răng :

- Ta chọn vật liệu là thép 45 thường hóa và đường kính phôi ( 100-300) mm

- Tra bảng ta biết được cơ tính của loại thép này :

= 580 (N/); = 290(N/); HB= 200

- Định ứng suất cho phép :

* Số chu kỳ làm việc của 2 bánh:

= = 60.u.n.T trong đó :

+ u =1 : số lần ăn khớp của một răng khi bánh răng quay 1vòng

+ n = = = 240 (v/ph) số vòng quay trong một phút của bánh răng.

+ T = 5.300.3.7 = 31500 (h) tổng thời gian làm việc

=> = = 60.1.240.31500 = 453,6.

* ứng suất tiếp xúc cho phép = 2,6.200 = 520 (N/)

- Để định ứng suất uốn cho phép, lấy hệ số an toàn n=1,5 và hệ số tập trung ứng suất ở chân răng = 1,8 , giới hạn mỏi của thép C45 là = 0,43.

= 0,43 . 580 = 249,5 (N/).

* ứng suất uốn cho phép khi làm việc là:

= = = = 138,5 (N/).

- Sơ bộ chọn hệ số tải trọng K=1,3

- Chọn hệ số chiều rộng bánh răng = 0,55 (tải trọng lớn)

- Tính khoảng cách trục A:

A (i1). = 70 (mm)

- Tính vận tốc vòng và chọn cấp chính xác chế tạo bánh răng:

+ Vận tốc vòng v = = = 0,88(m/s)

Với vận tốc này có thể chế tạo bánh răng theo cấp chính xác 9

Trong đó : d = = 70 (mm)

8. Định chính xác hệ số tải trọng K :

- Vì tải trọng không thay đổi và độ rắn của các bánh răng đều nhỏ hơn 350HB nên = 1 ; tra bảng ta được hệ số tải trọng động = 1,1 do đó K=1,1

Chọn A = 70(mm)

- Xác định môđun, số răng và chiều rộng bánh răng:

+ Môđun : m = (0,010,02)A = (0,010,02)70 = (0,41,4) Chon m = 2

+ Số răng của hai bánh răng : = = = 43

Lấy Z=43 răng

+ Chiều rộng bánh răng : b = .A = 0,55 . 86 = 20 (mm)

- Kiểm nghiệm sức bền uốn của răng:

Tra bảng ( 3-18 tr.52 sách HDLĐA ) ta có hệ số dạng răng của hai bánh

= = 0,357.

+ Ứng suất uốn tại chân răng của bánh răng 1 và 2 :

11. Kiểm nghiệm sức bền của răng khi chịu quá tải trong thời gian ngắn:

* Ứng suất tiếp xúc cho phép :

= = 2,5. 520 = 1300 (N/).

* Ứng suất uốn cho phép :

= = 0,9.290 = 261 (N/).

* Kiểm nghiệm sức bền tiếp xúc của bánh 1 với bánh 2 :

= =

* Kiểm nghiệm sức bền uốn

= = . = . = 138,5 . 1,8 = 249,3(N/).

= < =

- Các thông số hình học chủ yếu của bộ truyền :

+ Môđun m = 2 mm

+ Số răng = = 43

+ Góc ăn khớp = 200

+ Đường kính vòng chia : = = Z.m = 83 (mm)

+ Khoảng cách trục A = 86 (mm)

+ Chiều rộng bánh răng b = 20 (mm)

+ Đường kính vòng đỉnh răng

= = + 2m = 90 (mm)

+ Đường kính vòng chân răng

= = - 2,5m = 81 (mm)

V. Tính toán và thiết kế trục:

- Tính toán thiết kế trục nhằm xác định đương kính và chiều dài các đoạn trục đáp ứng các yêu cầu về độ bền , kết cấu, lắp ghép và công nghệ. Muốn vậy cần biết trị số, phương , chiều và điểm đặt của tải trọng tác dụng lên trục, khoảng cách giữa các gối đỡ và từ gối đỡ đến các chi tiết lắp trên trục.

- Tải trọng chủ yếu tác dụng lên trục là momen xoắn và các lực tác dụng khi ăn khớp trong bộ truyền bánh , lệch tâm do sự không đồng trục khi lắp hai nữa khớp nối. trọng lượng của bản thân trục và trọng lượng các chi tiết lắp trên trục chỉ được tính ở cơ cấu tải nặng, còn lực ma sát trong các ổ được bỏ qua.

- Chọn vật liệu .

Vì ta cần thiết kế trục cho máy, chịu tải trọng trung bình nên ta chọn thép 45 được nhiệt luyện bằng phương pháp tôi cải thiện để chế tạo trục. cơ tính của loại thép này : = 580 (N/); = 290 (N/); HB= 200

- Tính sức bền trục.

a) Tính sơ bộ trục

+) Tính đường kính sơ bộ của các trục theo công thức

d C.

Trong đó d: đường kính trục

N - công suất truyền , kw

n – số vòng quay trong 1 phút của trục

C – hệ số tính toán phụ thuộc vào ứng suất xoắn

+ Trục lô tách vỏ : N = 0,7 kW

n= 650 v/phút

d C. 190.54,2

- Chọn d = 50 , chiều dài trục L = 910 mm đối với trục gắn Puly và 885 đối với trục không gắn Puly .

+ TrụcCao su : N= 0,68kW

n= 620 (v/phút)

d C. 190. 49,

+ Bản vẽ kết cấu trục

3. Tính chọn then :

- Chọn then cho trục tách nối bánh đai

b= 6 mm

h= 6 mm

t1 = 3.5 mm

= 2.8 mm

l= 51 mm

- Chọn then cho trục tách nối bánh răng

b= 6 mm

h= 6 mm

t1 = 3,5 mm

= 2,8 mm

l= 51 mm

- Chọn then cho trục rulo nối bánh răng

b= 6 mm

h= 6 mm

t = 3,5 mm

= 2,8 mm

l= 16 mm

4 Thiết kế gối đỡ trục:

+ Thiết kế gối đỡ cho Trục ren

Ta dự kiến chọn loại ổ bi đỡ chăn nhằm khống chế lực dọc trục và lực hướng tâm tác dụng về một phía, có khả năng làm việc với vòng quay lớn hơn so với ổ bi đỡ một dãy

- Hệ số khả năng làm việc tính theo công thức 8-6

C = Q)

- Ở đây chọn h = 10000 giờ

n = 500 v/ph

- Tải trọng tương đương Q tính theo công thức 8-6

Q = (R + m), daN

- Trong đó hệ số m = 0,7

= 1,3 tải trong va đập vừa và rung động (Bảng 8-3 TL1)

= 1 nhiệt độ làm việc dưới 100C (Bảng 8-4 TL1)

= 1 khi vòng trong của ổ quay ( Bảng 8-5 TL1)

Tổng lực chiều trục = S + (S1 –S2)

ở đây : S =-

- Mà = 0 do lực của vít chuyển chỉ tạo lực dọc trục . Vì vậy ta chỉ chọn ổ cho gối đỡ 1 . S= và có trị số bằng

= .. = 110 daN

- Phản lực tác dụng lên trục ta cho bằng lực Pmax = 1700N

Q = ( 1.100 + 0,7 .420).1.1,3 = 512 daN

- Hệ số khả năng làm việc :

C = 512. ( = 35840

Tra bảng 17p TL1 chọn ổ kí hiệu 6005 đương kính trong d=25

VII. Chọn ổ cho trục ru lô và trục ren :

- Ta dự kiến chọn ổ bi đỡ vị không có lực dọc trục.

- Hệ số khả năng làm việc tính theo công thức 8-6 Tl1

C = Q)

-Ở đây chọn h = 10000 giờ

n =500 v/ph

-Tải trọng tương đương Q tính theo công thức 8-6

Q= (R + m), daN

-Trong đó hệ số m = 0,7

= 1,3 tải trong va đập vừa và rung động (Bảng 8-3 TL1)

= 1 nhiệt độ làm việc dưới 100C (Bảng 8-4 TL1)

= 1 khi vòng trong của ổ quay ( Bảng 8-5 TL1)

+ Tổng lực chiều trục = 0

Phản lực tác dụng lên trục bằng lực do bộ truyền đai truyền tới

R1=35,84 N ; R2 = 282 N

Tải trọng tương đương :

Q = ( 1.282 + 0,7 .0).1.1,3 = 313 daN

Hệ số khả năng làm việc :

C = 313. ( = 25680

Tra bảng 17P chọn ổ kí hiệu 6005 đương kính trong d=25

Thông số hình học của ổ đỡ

Các kích thước chính của ổ tùy đường kính trục lắp ổ.

-Trên trục đường kính trục ổ chổ lắp ổ d=25,ổ đỡ chặn cỡ nhẹ 6005

d =25 (mm)

D = 47(mm)

B= =12(mm)

VI. Thiết kế gối đỡ trục:

+ Thiết kế gối đỡ cho Trục ren

Ta dự kiến chọn loại ổ bi đỡ chăn nhằm khống chế lực lực dọc trục và lực hướng tâm tác dụng về một phía, có khả năng làm việc với vòng quay lớn hơn so với ổ bi đỡ một dãy

- Hệ số khả năng làm việc tính theo công thức 8-6 Tl1

C = Q)

- Ở đây chọn h = 10000 giờ

n =500 v/ph

- Tải trọng tương đương Q tính theo công thức 8-6

Q = (R + m), daN

- Trong đó hệ số m = 0,7

= 1,3 tải trong va đập vừa và rung động (Bảng 8-3 TL1)

= 1 nhiệt độ làm việc dưới 100C (Bảng 8-4 TL1)

= 1 khi vòng trong của ổ quay ( Bảng 8-5 TL1)

Tổng lực chiều trục = S + (S1 –S2)

ở đây : S =-

- Mà = 0 do lực của vít chuyển chỉ tạo lực dọc trục . Vì vậy ta chỉ chọn ổ cho gối đỡ 1 . S= và có trị số bằng

= .. = 110 daN

- Phản lực tác dụng lên trục ta cho bằng lực Pmax = 1700N

Q = ( 1.100 + 0,7 .120).1.1,3 = 240 daN

- Hệ số khả năng làm việc :

C = 240. ( = 27435

Tra bảng 17p TL1 chọn ổ kí hiệu 6005 đương kính trong d=25

VII. Chọn ổ cho trục ru lô :

- Ta dự kiến chọn ổ bi đỡ vị không có lực dọc trục.

- Hệ số khả năng làm việc tính theo công thức 8-6 Tl1

C = Q)

-Ở đây chọn h = 10000 giờ

n =500 v/ph

-Tải trọng tương đương Q tính theo công thức 8-6

Q= (R + m), daN

-Trong đó hệ số m = 0,7

= 1,3 tải trong va đập vừa và rung động (Bảng 8-3 TL1)

= 1 nhiệt độ làm việc dưới 100C (Bảng 8-4 TL1)

= 1 khi vòng trong của ổ quay ( Bảng 8-5 TL1)

+ Tổng lực chiều trục = 0

Phản lực tác dụng lên trục bằng lực do bộ truyền đai truyền tới

R1=35,84 N ; R2 = 282 N

Tải trọng tương đương :

Q = ( 1.282 + 0,7 .0).1.1,3 = 313 daN

Hệ số khả năng làm việc :

C = 313. ( = 25680

Tra bảng 17p TL1 chọn ổ đỡ chặn đường kính trong d=25 , D = 47 mm

Chương 5:TÍNH SỨC BỀN CHO BỘ PHẬN

QUAN TRỌNG CỦA MÁY

- Tính toán các bộ phận truyền động.

- Thiết kế bánh răng

- Chọn động cơ điện.

- Chọn động cơ điện 3 pha không đồng bộ.

- N = 0,745 kW

- n= 1450 (Vòng/ phút)

- Chọn vật liệu bánh răng và cách nhiệt luyện.

-Thép nhiệt luyện là loại vật liệu chủ yếu được dùng làm bánh răng. Đối với bộ truyền chịu tải trọng nhỏ và trung bình có thể dùng tôi cải tiến ( tôi hoặc ram ở nhiệt độ cao), thép thường hóa hoặc thép đúc để chế tạo bánh răng. Độ rắn bề mặt HB<350. Để chạy mòn tốt, nên lấy độ rắn của bánh răng nhỏ lớn hơn bánh răng lớn khoảng 25÷ 50HB.

HB1= HB2 + (25÷ 50).HB

- Chọn bánh răng nhỏ :.Bánh nhỏ: (d<150 mm).

- Thép 40XH, tôi cải thiện .

- Tra bảng 3-8/41 (TKCTM) được cơ tính :

- Giới hạn bền kéo: σbk = 900 [N/mm2]

- Giới hạn chảy : σch= 700 [N/mm2]

- Độ cứng : HB = 275.

- Chọn bánh răng lớn :Bánh lớn: (d= 120-150 mm).

- Thép 40X, tôi cải thiện .

- Tra bảng 3-8/41 (TKCTM) được cơ tính :

- Giới hạn bền kéo: σbk = 900 [N/mm2]

- Giới hạn chảy : σch= 600 [N/mm2]

- Độ cứng : HB = 260.

- Định ứng suất mỏi tiếp xúc và ứng suất mỏi uốn.

1. Ứng suất tiếp xúc cho phép.

Bánh nhỏ : HB = 275

[σ]tx1 = [σ]N0tx.k’N (3-1/38)

= 2,5.1,5.107 .1 = 3,75.107 [N/mm2]

Trong đó : k’N là hệ số chu kỳ ứng suất tiếp xúc :

k’N = (3-2/42)

với N0 – Số chu kỳ sơ sở của đường mỏi cong tiếp xúc ( bảng 3-9)

Ntd – Số chu kỳ tương đương.

Trường hợp bánh răng chịu tải trọng không đổi:

Ntd = N = 60.u.n.T (3-3/42)

= 60.1400.8.24.12.2 = 77,5.107

trong đó : n - số vòng quay trong 1 phút của bánh răng.

T - tổng số giờ làm việc.

u – số lần ăn khớp của 1 răng khi bánh răng quay 1 vòng.

Nếu Ntd ≥ N0 thì lấy k’N = 1.

Vậy Bánh lớn : HB = 260

[σ]tx2 = [σ]N0tx.k’N (3-1/38)

= 2,5.1,5.107 .1 = 3,75.107 [N/mm2]

- Ứng suất uốn cho phép.

Khi răng làm việc một mặt:

[σ]u1 = = (3-5/42)

Trong đó : =( 0,4÷0,45). σbk ( đối với thép )

= 0,25. σbk ( đối với gang )

Bánh nhỏ : =0,4.σbk = 0,4.900 = 360 [N/mm2]

Bánh lớn : =0,4.σbk = 0,4.900 = 360 [N/mm2]

n - hệ số an tòan. Lấy n=1,5 ( thép tôi cải thiện )

Kσ - hệ số tập trung ứng suất ở chân răng: Kσ = 1,8 (thép tôi cải thiện

[σ]u1 =[σ]u2 = = = 200 [N/mm2]

Với k’’N = = = 0,43.106

- Sơ bộ chọn hệ số tải trọng K.

Chọn hệ số tải trọng K = 1,4

- Chọn hệ số chiều rộng bánh răng.

Đối với bánh răng trụ : ψA =

- Xác định khoảng cách trục A.

A ≥ (i±1). (3-9/45)

- Tính vận tốc vòng v của bánh răng và cấp chính xác chế tạo bánh răng.

v = = (3-17/46)

Tra bảng 3-11/46 ta có :

v = (m/s) suy ra ta có cấp chính xác

- Định chính xác hệ số tải trọng K và khoảng cách trục A.

Hệ số tải trọng K được tính theo công thức :

K = Ktt. Kd (3-19/47)

Khi HB < 350 và v < 15 m/s thì lấy Ktt= 1 ( sách TKCTM trang 47)

Tra bảng 3-13 trang 48 ta có Kd =

Sau khi định chính xác hệ số tải trọng K, nếu sai lệch ( >5%) so với Ksb thì điều chỉnh lại lại khoảng cách trục A.

A = Asb. (3-21/47)

- Xác định môđun, số răng, chiều rộng bánh răng.

Môđun được chọn theo khoảng cách trục A.

mn = (0,01 ÷ 0,02 ). A (3-22/49)

Dựa vào bảng 3-1/34 ta có môđun tiêu chuẩn là : mn =

Tính toán số răng của bánh răng trụ răng thẳng :

Z1 = (3-24/49)

Vậy số răng bánh lớn là :

Z2 = i.Z1(3-27/50)

Chiều rộng bánh răng là :

b = ψA . A

Đối với bánh răng trụ nên lấy : b2 = b1 + (5÷10) (mm)

- Kiểm nghiệm sức bền uốn của răng.

m ≥ (3-29/51)

σu = (3-33/51)

- Kiểm nghiệm sức bền khi bánh răng chịu quá tải đột ngột.

a/ Ứng suất tiếp xúccho phép khi quá tải .

σtxqt = σtx. ≤ [σ] txqt (3-41/53)

σtx - ứng suất tiếp xúc tính theo công thức (3-13; 3-16).

[σ] txqt - ứng suất tiếp xúc khi quá tải.

Mà :

[σ] txqt = 2.5.[σ] Noqt (với bánh răng thép có HB<350) (3-43/53)

b/ Ứng suất uốn cho phép khi quá tải .

[σ] uqt = 0,8. σch (với bánh răng thép có HB<350) (3-46/53)

11. Định các thông số hình học chủ yếu của bộ truyền .

+ Da = 68 (mm)

+ Df = 4 (mm)

+ D = 60 (mm)

+ d = 17 (mm)

+ m = 1,5

- Tính sức bền bộ phận tách vỏ.

I. Xác định tải trọng tác dụng lên đoạn trục chính ren vít :

- Để thực hiện tải trọng tác dụng , ta xét sự làm việc của vít chuyển là hai ổ bi đỡ chặn nhằm khữ lực dọc trục vít chuyển có bước của đường xoắn không thay đổi.

-Giả sử sự phân bố áp suất trên chiều dài bộ phận trống tách hạt có thể coi như biến đổi theo quy luật tăng dần từ không đến áp suất làm việc Vmax=13kg/.

Các ký hiệu :

: áp suất tiếp tuyến lớn nhất .

: áp suất pháp tuyến thay đổi.

: áp suất chiều trục.

: áp suất vuông góc với bán kính ngược với chiều quay

: áp suất thành phần theo trục y.

: áp suất thành phần theo trục z.

Q : cường độ tải trọng lien tục

P : góc nâng của đường vít.

Ri : Bán kính ngoài vít tải.

: Bán kính trong tải vít

: Cường độ mô men xoắn lien tục đối với trục x.

: cường độ momen xoắn lien tục đối với trục y.

: cường độ momen xoắn lien tục đối với trục z.

: momen uốn

L : chiều dài vít

: Lực chiều trục.

: Lực ngang tách dụng trong mặt phẳng YZ

: Lực ngang tác dụng trong mặt phẳng z

m: số đường xoắn của vít (m=3)

Bằng thực nghiệm do K.P Gouskov và Al.kalugarin tiến hành đả xác định được áp suất phân bố theo chiều dài vít chuyển.nghỉa là chấp nhận áp suất thay đối theo dịnh luật tuyến tính theo toàn bộ chiều dài hay là đường bậc nhất.

Áp suất Pn tác dụng vuông góc với bề mặt có thể cũng như với đường vít được chia làm 2 thành phần Px và Pr:

- Áp suất chiều trục: Px=Pn.cosb

- Áp suất vòng : Pr=Pn.sinb

Trong đó b :là góc nâng đường vít

Trên bề mặt tải ta tách ra mọt phần tử diện tích vô cùng nhỏ df

Df=r.dadr.

Cần phải chia cho cosb bởi vì đại lượng r.da.dr là hình chiếu của bề mặt vít trên mặt phẳng vuông góc vởi trục vít chuyển .

Lực chiếu trục:

dMx=n.dp=a.Pn.cosb.r.dr.

=da.n.r.dp

Áp suất theo bán kính có thể xem như không đổi do đó;

dNx=Pn.d (1)

..........................

MỤC LỤC

PHẦN 1: LỜI NÓI ĐẦU

- Lời nói đầu.............................................................................................................. 3

- Nhận xét của giáo viên hướng dẫn.......................................................................... 4

- Nhận xét Hội Đồng................................................................................................. 5

PHẦN 2: THIẾT KẾ TÍNH TOÁN MÁY TÁCH BÓC VỎ BẮP

Chương 1: GIỚI THIỆU CHUNG VẾ MÁY TÁCH BÓC VỎ BẮP

- Tình hình trồng ngô ở nước ta hiện nay.................................................................. 6

- Tình hình chăn nuôi ở nước ta............................................................................... 14

- Giới thiệu máy tách vỏ bắp.................................................................................... 18

Chương 2 : CÁC YÊU CẦU KHI THIẾT KẾ MÁY BÓC VỎ NGÔ VÀ LỰA CHỌN PHƯƠNG ÁN THIẾT KẾ.

- Yêu cầu của máy bóc tách vỏ bắp......................................................................... 20

- Lựa chọn phương án thiết kế................................................................................. 21

- Máy tách vỏ hạt động dựa trên bộ truyền đai thang.............................................. 21

Chương 3: THIẾT KẾ TÍNH TOÁN MÁY TÁCH BÓC VỎ BẮP

1.Yêu cầu..................................................................................................................... 22

Chương 4: TÍNH TOÁN CHỌN CÁC THÔNG SỐ CHỦ YẾU CỦA MÁY

- Xác định các thông số bộ phận phễu nạp:............................................................. 24

- Xác định thông số hình học của bộ phận tách vỏ.................................................. 25

- Thiết kế bộ truyền đai nối động cơ và Trục ren.................................................... 26

- Thiết kế bộ truyền bánh răng thẳng giữa 2 trục ren.............................................. 30

- Tính toán và thiết kế trục....................................................................................... 33

- Thiết kế gối đỡ trục................................................................................................ 40

- Chọn ổ cho trục ru lô............................................................................................. 41

Chương 5 :TÍNH SỨC BỀN CHO BỘ PHẬN QUAN TRỌNG CỦA MÁY

A. TÍNH TOÁN CÁC BỘ PHẬN TRUYỀN ĐỘNG............................................... 42

I.Thiết kế bánh răng........................................................................................................... 42

- Chọn động cơ điện................................................................................................. 42

- Chọn vật liệu bánh răng và cách nhiệt luyện........................................................ 42

II. Định ứng suất mỏi tiếp xúc và ứng suất mỏi uốn......................................................... 43

1. Ứng suất tiếp xúc cho phép.................................................................................... 43

2. Ứng suất uốn cho phép. ......................................................................................... 43

3. Sơ bộ chọn hệ số tải trọng K.................................................................................. 44

4. Chọn hệ số chiều rộng bánh răng........................................................................... 45

5. Xác định khoảng cách trục A................................................................................ 45

6. Tính vận tốc vòng v của bánh răng và cấp chính xác chế tạo bánh răng................ 45

7. Định chính xác hệ số tải trọng K và khoảng cách trục A....................................... 45

8. Xác định môđun, số răng, chiều rộng bánh răng................................................... 45

9. Kiểm nghiệm sức bền uốn của răng....................................................................... 46

10. Kiểm nghiệm sức bền khi bánh răng chịu quá tải đột ngột................................... 46

11. . Định các thông số hình học chủ yếu của bộ truyền ............................................. 46

12. Tính lực tác dụng .................................................................................................... 46

- TÍNH SỨC BỀN BỘ PHẬN TÁCH VỎ................................................................... 47

1. Xác định tải trọng tác dụng lên đoạn trục chính ren vít.......................................... 47

Chương VI:TÍNH TOÁN CÁC THÔNG SỐ ĐỘNG HỌC MÁY

- Biện luận và chọn động cơ.................................................................................... 54

- Tính chiều dày vỏ máy........................................................................................... 59

- Thiết kế phễu......................................................................................................... 61

Chương VII: THIẾT KẾ CHI TIẾT MÁY

- Sơ đồ nguyên lí và sơ đồ động.............................................................................. 62

- Bản vẽ lắp toàn phần............................................................................................. 64

- Cụm khung............................................................................................................ 65

- Cụm tách vỏ ngô.................................................................................................... 66

- Gối đỡ di trượt với nắp bít.................................................................................... 67

- Nắp chặn và trục rulo ren phải............................................................................... 68

- Trục ren trái và trục cao su..................................................................................... 69

- Gối đỡ, vòng chặn và vòng đỡ.............................................................................. 70

- Tay nắm và lục giác chặn....................................................................................... 71

- Tấm che và tấm che .............................................................................................. 72

- Tấm che trên và tấm chắn...................................................................................... 73

- Tấm đỡ và phễu..................................................................................................... 74

- Khung máy............................................................................................................ 75

- Sơ đồ mạch điện.................................................................................................... 76

Chương IX: VẤN ĐỀ AN TOÀN VÀ HƯỚNG DẪN SỬ DỤNG MÁY VÀ BẢO QUẢN MÁY77

- Vấn đề an toàn................................................................................................. 77

- Các biện pháp an toàn...................................................................................... 78

- Biện pháp y học............................................................................................... 79

- Hướng dẫn sử dụng máy................................................................................. 79

- Bảo quản máy.................................................................................................. 80

- Đánh giá cung về máy..................................................................................... 80

Chương XI: HIỆU CHỈNH MÁY......................................................................... 80

Chương VIII: BIỆN LUẬN QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT

- Chi tiết dạng bạc .................................................................................................. 81

- Gia công chi tiết trục ren..................................................................................... 114

- Gia cộng chi tiết trục cao su ............................................................................... 160

Chương XII:KẾT LUẬN..................................................................................... 206

Chương XIII: TÀI LIỆU THAM KHẢO........................................................... 207

MỤC LỤC.............................................................................................................. 208