TÍNH TOÁN THIẾT KẾ MÁY ĐÁNH VỤN CHAI THỦY TINH, thuyết minh THIẾT KẾ THIẾT KẾ MÁY ĐÁNH VỤN CHAI THỦY TINH, quy trình sản xuất , bản vẽ nguyên lý , bản vẽ THIẾT KẾ THIẾT KẾ MÁY ĐÁNH VỤN CHAI THỦY TINH, THIẾT KẾ VÀ CHẾ TẠO THIẾT KẾ MÁY, ĐÁNH VỤN CHAI THỦY TINH,

LỜI NÓI ĐẦU

Ngày nay khoa học kỹ thuật phát triển rất mạnh trong tất cả các ngành nghề, các lĩnh vực. Đặc biệt là ngành cơ khí chế tạo máy. Ngành cơ khí chế tạo máy là một trong những ngành then chốt thúc đẩy sự phát triển của đất nước trong thời kỳ công nghiệp hóa – hiện đại hóa. Muốn đạt được điều đó thì vấn đề đặt ra là phải có trang thiết bị công nghệ và nguồn nhân lực. Nguồn nhân lực có trình độ về chuyên môn kỹ thuật mới có thể phân tích tổng các yêu cầu kỹ thuật đặt ra của bản vẽ, để từ đó đưa ra đường lối công nghệ hợp lý phục vụ cho nhu cầu sản xuất.

Máy ĐÁNH CHAI THỦY TINH - một sản phẩm từ sự tiếp thu những thành quả

của khoa học kỹ thuật mang lại - là loại máy phục vụ cho nhu cầu sản xuất.

Quyển thuyết minh này trình bày 3 vấn đề chính xoay quanh máy ĐÁNH CHAI

THỦY TINH

1. Tổng quan về máy ĐÁNH CHAI THỦY TINH;

2. Thiết kế máy ĐÁNH CHAI THỦY TINH;

3. Quy trình công nghệ gia công các chi tiết điển hình của máy.

Vì thời gian có hạn và sự hiểu biết về kiến thức của chúng em còn hạn chế nên trong quá trình thực hiện đề tài không thể không có những thiếu sót đáng kể nên chúng em rất mong quý thầy trong hội đồng của nhà trường, trong khoa Cơ khí, thầy hướng dẫn chỉ dẫn thêm cho đề tài của chúng em được tốt hơn. Chúng em xin chân thành cảm ơn quý thầy cô!

LỜI CÁM ƠN

Trong quá trình làm đồ án tốt nghiệp vừa qua nhờ sự hướng dẫn tận tình của thầy TRẦN VIỆT DŨNG chúng em đã hoàn thành đồ án tốt nghiệp.

Ngoài việc ôn lại những kiến thức đã học trong suốt những năm qua. Qua quá trình làm MÁY ĐÁNH CHAI THỦY TINH, chúng em được biết và học tập rất nhiều kiến thức công nghệ cũng như cách làm việc.

Chúng em được trực tiếp thiết kế và gia công các chi tiết, cũng như lắp ráp các chi tiết với nhau thành bộ phận của máy. Qua đó chúng em hiểu được sâu sắc rất nhiều vấn đề gia công chi tiết, chọn phôi, dao, máy, đường lối gia công, chế độ cắt.

Quyết định rất lớn đến sự thành bại của chi tiết tạo ra, từ đó chúng em ý thức được tầm quan trọng của mỗi công đoạn và rút ra được những kinh nghiệm quý báu cho bản thân. Gia công và lắp ráp chi tiết đó là một hệ thống thống nhất cần được quan tâm và hết sức chú trọng, cẩn thận trong từng công đoạn.

Trang

Lời mở đầu ......................................................................................................1

Lời cảm ơn ......................................................................................................2

Nhận xét của Giảng viên hướng dẫn ...............................................................3

Nhận xét của Hội đồng khoa cơ khí................................................................4

Mục lục............................................................................................................5

Nội dung thuyết minh......................................................................................8

Chương 1: Tổng quan về máy đánh chai thủy tinh .........................................9

I. Vai trò của máy đánh chai thủy tinh ...........................................................9

II. Nguyên lí hoạt động ....................................................................................9

Chương 2: Thiết kế máy đánh chai thủy tinh.................................................11

I. Chọn động cơ .............................................................................................11

II. Thiết kế bộ truyền xích ..............................................................................12

III. Thiết kế bộ truyền bánh răng ...................................................................14

IV. Thiết kế trục .............................................................................................19

1. Trục dẫn .....................................................................................................19

2. Trục bị dẫn .................................................................................................23

V. Thiết kế gối đỡ trục ..................................................................................27

Chương 3: Vận hành và bảo dưỡng máy an toàn...........................................29

I. An toàn lao động khi sử dụng máy ............................................................29

1. Đối với người sử dụng ...............................................................................29

2. Đối với máy................................................................................................29

II. Hướng dẫn sử dụng ....................................................................................29

III. Hướng dẫn bảo quàn máy ........................................................................29

Chương 4: quy trình công nghệ .....................................................................31

Phần A: Lập quy trình công nghệ gia công chi tiết trục ................................31

I. Phân tích chi tiết gia công ..........................................................................31

1. Chức năng và điều kiện làm việc của chi tiết gia công..............................31

2. Các yêu cầu kỹ thuật của chi tiết gia công.................................................31

3. Tính công nghệ trong kết cấu chi tiết gia công..........................................31

II. Xác định dạng sản xuất ..............................................................................32

1. Ý nghĩa .......................................................................................................32

2. Xác định dạng sản xuất ..............................................................................32

III. Chọn phôi và phương pháp chế tạo phôi .................................................34

1. Phôi cán ......................................................................................................34

2. Phôi đúc......................................................................................................34

3. Phôi dập......................................................................................................34

4. Phôi rèn ......................................................................................................34

IV. Thiết kế quy trình công nghệ ...................................................................36

1. Chọn chuẩn ................................................................................................36

2. Lập quy trình công nghệ ............................................................................37

V. Tra chế độ cắt ...........................................................................................41

1. Nguyên công 1: Chuẩn bị phôi ..................................................................41

2. Nguyên công 2: Vạt mặt, khoan tâm .........................................................41

3. Nguyên công 3: Gia công thô mặt C và B .................................................44

4. Nguyên công 4: Gia công tinh mặt C và B ................................................45

5. Nguyên công 5: Gia công mặt A................................................................46

6. Nguyên công 6: Gia công rãnh then ..........................................................47

Phần B: Lập quy trình công nghệ gia công đĩa xích ......................................49

I. Phân tích chi tiết gia công ..........................................................................49

1. Chức năng và điều kiện làm việc của chi tiết gia công..............................49

2. Các yêu cầu kỹ thuật của chi tiết gia công.................................................49

3. Tính công nghệ trong kết cấu chi tiết gia công ..........................................49

II. Xác định dạng sản xuất ..............................................................................50

1. Ý nghĩa .......................................................................................................50

2. Xác định dạng sản xuất ..............................................................................50

III. Chọn phôi và phương pháp chế tạo phôi .................................................51

1. Phôi cán ......................................................................................................51

2. Phôi đúc......................................................................................................51

3. Phôi dập......................................................................................................51

4. Phôi rèn ......................................................................................................51

IV. Thiết kế quy trình công nghệ ...................................................................53

1. Chọn chuẩn ................................................................................................53

2. Lập quy trình công nghệ ............................................................................55

3. Phân phối lượng dư ....................................................................................57

V. Tra chế độ cắt ...........................................................................................58

1. Nguyên công 2: Gia công lỗ ......................................................................58

2. Nguyên công 3: Gia công mặt đầu và mặt ngoài .......................................62

3. Nguyên công 4: Gia công mặt đầu và mặt bên ..........................................63

4. Nguyên công 5: Gia công bánh xích ..........................................................65

5. Nguyên công 6: Gia công rãnh then ..........................................................66

6. Nguyên công 7: Gia công lỗ ren ................................................................67

Danh mục tài liệu tham khảo .........................................................................70

NỘI DUNG THUYẾT MINH

TỔNG QUAN VỀ MÁY ĐÁNH CHAI THỦY TINH

I. VAI TRÒ CỦA MÁY ĐÁNH CHAI THỦY TINH

Trong ngành công nghiệp chế biến sản phẩm làm từ thủy tinh và gốm sứ, nguồn nguyên liệu tái chế là một nguồn nguyên liệu không nhỏ. Nó giúp giảm tải một phần quá trình thu gom, sàn lọc nguyên liệu ngoài tự nhiên, góp một phần không nhỏ vào quá trình bảo vệ tự nhiên và tiết kiệm chi phi. Máy ĐÁNH CHAI THỦY TINH là loại máy giúp làm vụn những sản phẩm thủy tinh được thu gom lại để tái chế.

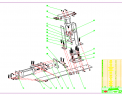

II. NGUYÊN LÝ HOẠT ĐỘNG

MÁY ĐÁNH CHAI THỦY TINH làm vụn vật liệu bằng vài tác dụng cơ học bao gồm: va đập, nén ép, cắt.

Trong quá trình làm vụn nguyên liệu chịu tác dụng cơ học sẽ bị biến dạng va đập. Sau đó, khi vượt qua biến dạng va đập, nguyên liệu sẽ bị phá hủy thành nhiều thành phần mới với kích thước nhỏ hơn. Vậy công cần thiết cho quá trình làm vụn bao gồm công làm biến dạng vật liệu và công để làm nhỏ kích thước vật liệu.

CHƯƠNG 2: THIẾT KẾ MÁY

Trong đó, D là đường kính của Ru lô.

Để chọn động cơ điện ta cần tính NCT.

Ta có công thức tính NCT:

Trong đó, P là lực đập 1 gai trên Ru lô

Tính n

n = n1 n2 (n3 )2 = ,93 ,95 ,9952 = ,87

Trong đó: n1: Hiệu suất bộ truyền xích.

n2: Hiệu suất bộ truyền bánh răng.

n3: Hiệu suất ổ lăn.

Tra bảng Sách Thiết kế chi tiết máy ta chọn được động cơ có: Công suất động cơ là N=1,5KW; tốc độ 9 v/ph)

Phân phối tỷ số truyền là 1:1

Do hiệu suất giữa ổ lăn và bánh răng từ trục dẫn đến trục bị dẫn nên ta có phân phối tỉ số truyến như sau:

|

Trục |

Tỷ số truyền |

Số vòng quay |

|

Trục dẫn |

1 |

90 (v/ph) |

|

Trục bị dẫn |

0,95 |

85,6 (v/ph) |

Do tỉ số truyền thay đổi rất ít do dó trong quá trình tính toán ta vẫn chọn tỉ số

truyền i = 1

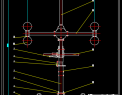

II. THIẾT KẾ BỘ TRUYỀN XÍCH

- Chọn loại xích ống con lăn vì rẻ hơn xích răng, vả lại không yêu cầu bộ truyền làm việc êm, không ồn.

- Vì tỉ số truyền là

- Bước xích t:

1 nên chọn số răng đĩa đẫn và số răng đĩa bị dẫn Z1 = Z2 = 25.

Tính hệ số điều kiện sử dụng :

= d a đc b c= 1,2 . 1 . 1,25 . 1 . 1,5 . 1 = 2,25

Trong đó: Kd: Hệ số tải trọng va đập xích tải .

Ka: Chọn khoảng cách trục A= 3 ÷5 ). Ko: Góc nghiên lớn hơn 6 0.

Kđc: Hệ số trục điều chỉnh được. Kb: Hệ số bôi trơn định kỳ.

Kc: Bộ truyền làm việc 1 ca.

Tính công suất tính toán Ntt:

Ntt = N. . Z . N = 1,5 . 2,25 . 1 . 1= 3,375

Trong đó: KZ: Hệ số răng đĩa dẫn.

KN: Hệ số vòng quay đĩa dẫn.

Tra bảng 6.4 – Sách Thiết kế máy (TKM), với n=90 (v/ph). Chọn được xích ống con lăn 1 dãy có bước xích t=31,75, diện tích bản lề F=262,2 (mm2), công suất cho phép [N]=6,1 . Với lại xích này theo bảng 6.1 tìm được kích thước chủ yếu của xích. Tải trọng phá hủy Q=70000N, khối lượng 1m xích q=3,73kg.

- Định khoảng cách trục A và số mắc xích X.

Theo bảng 6.7 – TKM số lần va đập cho phép trong 1 giây [u]=25 cho nên

điều kiện: u ≤ [u] được thỏa mãn.

Tính chính xác khoảng cách trục A theo số mắc xích đã chọn.Để đảm bảo độ võng bình thường, tránh cho xích khỏi bị căng quá, giảm khoảng cách trục A một khoảng: ∆A= ,003A2mm.

Cuối cùng lấy A=704mm.

III. THIẾT KẾ BỘ TRUYỀN BÁNH RĂNG

Thiết kế bộ truyền bánh răng trụ răng thẳng. Công suất N=1,5 , số vòng quay trong 1 phút của trục dẫn n= 9 v p, tỷ số truyền i=1. Bộ truyền động quay 1 chiều, yêu cầu phải làm việc trong 1 năm, mỗi năm 3 ngày, mỡi ngày 12h.

- Chọn vật liệu làm bánh răng: thép C35 tôi.

Cơ tính của thép: Ϭb = 500 (N/mm2) Ϭch = 200 (N/mm2) HB = 170

(Phôi rèn, giả thiết đường kính phôi 1 ÷ 3 )

- Sơ bộ lấy hệ số tải trọng:

K = Ktt . Kd = 1,3

- Chọn hệ số chiều rộng bánh răng

ψA=

b = 0,4

- Tính khoảng cách trục theo công thức 3.39 – TKM

*TÀI LIỆU THAM KHẢO

1. Nguyễn Hữu Lộc, Cơ sở thiết kế máy, NXB ĐHQGTP Hồ Chí Minh, 2004.

2. Nguyễn Trọng Hiệp, Chi tiết máy tập 1, 2 NXB Giáo dục, 1998.

3. Nguyễn Hữu Lộc, Bài tập chi tiết máy, NXB ĐHQGTP Hồ Chí Minh, 2003.

4. Nguyễn Hữu Lộc, Độ tin cậy trong thiết kế kỹ thuật , NXB ĐHQGTP Hồ Chí Minh, 2002.