TÍNH TOÁN THIẾT KẾ MÁY SẤY CHẠY BÀN, thuyết minh THIẾT KẾ DÂY CHUYỀN SẢN XUẤT , quy trình sản xuất MÁY SẤY CHẠY BÀN, bản vẽ nguyên lý MÁY SẤY CHẠY BÀN, bản vẽ THIẾT KẾ MÁY SẤY CHẠY BÀN , THIẾT KẾ VÀ CHẾ TẠO MÁY SẤY CHẠY BÀN,

Lời Nói Đầu

Ngày nay khoa học kỹ thuật phát triển rất mạnh trong các ngành,lĩnh vực.Đăc biệt là ngành cơ khí.Ngành cơ khí là một ngành then chốt thúc đẩy sự phát triển của đất nước trong thời kỳ công nghiệp hóa, hiện đại hóa đất nước.Muốn đạt được điều đó thì vấn đề đặt ra là phải có nguồn nhân lực.Nguồn nhân lực có trình độ về chuyên môn mới có thể phân tích tổng hợp các yêu cầu kỹ thuật đặt ra từ đó có đường lối công nghệ hợp lý phục vụ cho sản xuất.Ngành cơ khí là ngành kỹ thuật có mặt ở tất cả các lĩnh vực,các ngành khác.Trong đó ngành công nghiệp sấy khô chiếm một phần lớn phục vụ nhu cầu thiết yếu của con người

Hiện nay ngành cơ khí đã đi sâu vào phục vụ lĩnh vực công nghiệp sấy.Có rất nhiều máy móc ra đời phục vụ cho việc sấy khô như:Máy sấy UV,máy sấy băng tải.…và như chúng ta đã biết có rất nhiều các sản phẩm trên quần áo,logo trên các tấm lụa có những hình ảnh họa tiết rất là sặc sỡ đầy đủ màu sắc.Để hoàn thành một sản phẩm sau khi in hoặc vẽ xong theo cách truyền thống làm thủ công thì phải đem đi phơi hoặc đi sấy tốn rất nhiều thời gian và năng suất lại rất thấp.Với năng xuất thấp như vậy thì không đáp ứng được cho những hộ gia đình sản xuất với số lượng lớn.Vì thế chúng em đã nghiên cứu và tìm hiểu thiết kế “ MÁY SẤY CHẠY BÀN “ với mục đích góp một phần nhỏ vào việc làm khô sản phẩm nhanh hơn , hiệu quả hơn.

Do thời gian và sự hiểu biết về kiến thức của chúng em có hạn nên trong quá trình thực hiện đề tài không thể không có nhiều sai sót,kính mong quý thầy cô và hội đồng nhà trường trong khoa cơ khí, và thầy hướng dẫn đồ án này chỉ dẫn thêm để đề tài chúng em được hoàn thành tốt hơn.Chúng em xin chân thành cảm ơn tất cả quý thầy cô trong khoa cơ khí

MỤC LỤC

CHƯƠNG I :TỔNG QUAN VỀ NGÀNH SẤY……………….….…7

- Yêu cầu xã hội……………………………………….…………….….7

- Phân tích sản phẩm………………………………….........................10

- Yêu cầu của máy…………………………………………………….18

CHƯƠNG II : CHỌN PHƯƠNG ÁN THIẾT KẾ MÁY ……...…19

- Cấu tạo máy……………………………..………………………..….19

- Sơ đồ nguyên lý hoặt động của máy…………….……….................20

- Ưu – nhược điểm của máy………………………………..………....21

CHƯƠNG III : THÔNG SỐ KĨ THUẬT VÀ MẠCH ĐIỆN CỦA MÁY SẤY CHẠY BÀN……………….……………..………..…….22

I. Thông số kĩ thuật và nhiệt lượng tỏa ra……………………...…......22

II. Giới thiệu mạch điện của máy sấy chạy bàn ………….………….23

III.Thuyết minh các thành phần trong hệ thống điện………………..24

IV.Mạch điều khiển……………………………………….…..……......27

V.Mạch động lực………………………………….……………………..28

CHƯƠNG V : TÍNH TOÁN THIẾT KẾ MÁY……….……….....31

I.Chọn động cơ và phân phối tỉ số truyền…..…………….……...........31

1. Chọn động cơ……………………………………………………......31

2. Phân phối tỉ số truyền…………………………………………..…..32

II. Thiết kế bộ truyền xích………………………..………….……….....33

III.Thiết kế trục………………………….………………….……..........37

- Chọn vật liệu làm trục………………………………………............37

- Tính then…………………………………………………………..…39

IV. Thiết kế gối đỡ trục…………………………………..…………......39

V. Hướng dẫn lắp ráp và sử dụng………………………..……..……..40

1. Hướng dẫn lắp………………………………...……………….........40

2. Vận hành và sử dụng…………………………...………………......41

Tài liệu tham khảo……………………………………………………...44

CHƯƠNG I

TỔNG QUAN VỀ NGÀNH SẤY

1.Yêu cầu xã hội:

Trước đây con người đã biết vận dụng các điều kiện tự nhiên để làm khô các vật liệu còn ẩm ướt như tận dụng ánh sáng mặt trời,năng lượng gió.v.v.Nhưng do mức sống của con người ngày càng cao nếu áp dụng các phương pháp làm khô thủ công như trước đây thì gặp nhiều vấn đề bất cập như thời tiết thì lúc nắng lúc mưa nhiều khi không đủ nhiệt độ để làm khô sản phẩm phải tốn nhiều thời gian cần nhiều nhân công để làm việc nhưng năng suất lại không cao trước tình trạng như vậy phải đòi hỏi tới máy móc để có đủ nhiệt độ cần thiết để làm khô sản phẩm một cách nhanh chóng ít tốn thời gian mà năng suất lao động lại cao từ đó ngành công nghiệp sấy khô ra đời và nó được ứng dụng rộng rãi trong công nghiệp và đời sống.

Từ khi xuất hiện ngành công nghiệp sấy nhiều máy móc ra đời phục vụ trong quá trình sản suất như máy sấy UV,máy sấy chạy bàn,máy sấy băng tải…. Các máy móc này ra đời giúp cho mọi chuyện làm khô sản phẩm có độ ẩm trở nên nhanh hơn,ít tốn thời gian nhân công ít mà năng suất lại rất cao.

Ta có một số máy móc sấy phục vụ trong ngành in lụa :

Máy sấy UV

Máy sấy băng tải bóng đèn

Băng tải sấy

2.Phân tích sẩn phẩm:

Sản phẩm để sấy khô thường thường là các vật liệu có độ ẩm,để làm khô sản phẩm phải có nhiệt độ thích hợp làm bay hơi nước độ ẩm trong sản phẩm.

Trong ngành in ấn sau khi sản phẩm được in đang có độ ẩm của mực in thì cần có nhiệt độ để làm khô sản phẩm.

Thuật ngữ “khô” của mực bao gồm tất cả các quá trình từ sau khi mực được truyền và bám dính từ bản in (in lụa) qua cao su (đối với in Offset) lên vật liệu in. Qua đó đảm bảo sự liên kết chặt chẽ và ổn định giữa mực in và vật liệu in, mực in sẽ trở nên đông cứng lại trong suốt quá trình khô này, đây là điều kiện tiên quyết để thực hiện công đoạn thành phẩm và sau đó là đảm bảo tính tiêu dùng của sản phẩm.

Tuỳ thuộc và cấu trúc của loại mực, quá trình khô là kết quả từ các phản ứng hoá học (như oxy hoá, polyme hoá) hay các quá trình vật lý (thấm hút, bay hơi) hoặc cũng là sự kết hợp của cả hai phương thức vật lý và hoá học.

Cấu trúc của mực in phải đáp ứng thoả đáng cho hai đòi hỏi rất mâu thuẩn nhau trong tính chất của cách khô và hoạt động sản xuất, đó là:

- Không khô trên hệ thống các lô mực (hệ thống cấp mực nói chung) trong quá trình in hay trong thời gian dừng máy (chế độ chờ)

- Khô nhanh và bám chặt vào bề mặt vật liệu in sau khi in

Các nhân tố quan trọng quyết định đến thuộc tính khô của mực in :

- Cấu tạo của mực: Bao gồm cả chất dẫn, chất mang và các chất phụ gia.

- Những đặc trưng của vật liệu in (VD: khả năng thấm hút)

- Điều kiện in (VD: độ che phủ mực, tờ in chất đống cao, tốc độ in…)

- Điều kiện khí hậu (độ ẩm, nhiệt độ phòng…).

- Cấu trúc thiết bị làm khô (dòng không khí trên bề mặt mực, thời gian phản ứng, dạng cung cấp năng lượng…)

Nhiệt độ là nhân tố quyết định. Nhiệt độ cao có nhiều lợi thế hơn :

- Tốc độ polymer hoá được đẩy nhanh thêm.

- Độ nhớt của mực thì bị giảm để hỗ trợ cho việc thấm hút.

- Làm dung môi bay hơi nhanh hơn.

Mức độ liên kết giữa mực in và bề mặt của vật liệu in sẽ thay đổi sau khi quá trình khô hoàn tất. Khi đó nó có thể gây một số tác động lên tờ in, các tác động này được phân loại tiêu biểu như : chống trầy xước, bền khi chịu ma sát, chống đóng cặn.

- Khô vật lý (Sự thấm hút vật lý).

Sự thấm hút diễn ra được là nhờ hoạt động hướng vào trong vật liệu in của mực in.

Mực thấm hút vào giấy bằng các ống mao quản nhỏ trong giấy. Nó tuỳ thuộc vào độ nhớt của mực, chât liên kết và khả năng chứa của vật liệu in. Các thành phần trong mực in sẽ thấm hút vào vật liệu ngay khi nó vừa bám lên bề mặt vật liệu, nhờ lực hút của các mao quản trong giấy. Sự thấm hút trong vật liệu tuỳ thuộc vào tốc độ thấm hút của vật liệu. Tốc độ thấm hút được quyết định bởi trạng thái của các lỗ mao quản và chất lượng thấm ướt bề mặt vật liệu của mực. Trạng thái của các lỗ mao quản được đặc trưng bởi số lượng lỗ mao quản trên một đơn vị diện tích và kích thước trung bình của lỗ. Hơn thế nữa, tốc độ thấm hút sẽ càng lớn khi độ nhớt của mực càng thấp.

Đồ thị như trong hình 3 minh họa cho sự phụ thuộc của lượng mực thâm nhập vào bề mặt vật liệu so với khả năng thấm hút của vật liệu. Trong một bài kiểm tra, mật độ quang học của lớp màng mực in trên được truyền qua từ tờ in dùng để đo độ khô (không thấm hút) được đo đạc có liên quan đến chu kỳ khô (tờ kiểm tra là tờ chưa được in đặt đối diện với hình ảnh vừa mới được in ở tờ in thử, đo mật độ quang học của lớp mực bám trên tờ thử nghiệm này trong một điều kiện nhất định cho thấy mức độ khô của nó). Đồ thị cũng cho thấy, với các vật liệu không thấm hút, đường biểu diễn mật độ đo được vẫn còn rất cao sau khi in đã 120 phút – Nó chưa khô hoàn toàn. Mức độ thấm hút được nâng cao rõ rệt khi diện tích các lỗ mao quản trên bề mặt nhỏ dần.

Thể tích thấm hút quá cao của vật liệu có thể là nguyên nhân làm suy yếu chất liên kết trong mực in. Mực in bị mất độ chói sáng, tính chống trầy xước và pigment có thể bị chùi sau khi in. Do đó phải lựa chọn giấy có hiệu ứng phân tách tốt, bởi vì giấy có mật độ mao quản cao và nhỏ sẽ là điều kiện in tốt và cũng tạo thuận lợi cho việc sấy khô.

Đồ thị biểu diễn mối quan hệ của sự thấm hút mực bề mặt vật liệu và thời gian khô

Sự thấm hút phụ thuộc vào thể tích thấm hút của vật liệu, cũng như phải phụ thuộc vào độ nhớt của mực. Tốc độ thấm hút cũng phụ thuộc vào độ thấm ướt giữa mực in và vật liệu in.

Trong in báo phương thức làm khô chỉ dùng hiệu ứng thấm hút (coldset). Quá trình thấm hút tách các chất mang ra thành 2 phần và quá trình khô hoàn thành. Thông thường, mực in dùng cho in báo không có dầu khô trong thành phần (dầu khoáng).

Đồ thị biểu hiện mối liên hệ giữa độ nhớt của mực và thời gian khô

- Làm khô bằng tia hồng ngoại ( IR – Infrared ).

Sự thấm hút mực in sẽ nhanh hơn nếu độ nhớt của mực thấp. Độ nhớt giảm khi nhiệt độ tăng. Màng mực có thể được truyền với sự tăng gia nhiệt khi tiếp xúc với vật liệu in an bởi nguồn phát IR. Hiệu ứng khô bằng IR trong in Offset được mô tả như sau:

• Làm giảm độ nhớt của dầu trong mực nhờ nguồn nhiệt trong khi

thấm hút nhanh

• Quá trình oxy hoá làm diễn ra nhanh chóng trong mực (phần được

thấm hút)

• Quá trình oxy hoá diễn ra nhanh hơn nhờ tỷ lệ nước rất nhỏ trong lớp mực .

Quá trình khô hoá học (oxy hoá) tiếp ngay sau quá trình khô vật lý cũng nhanh hơn khi nhiệt độ tăng. Những quá trình trên có thể nhận thấy ở hầu hết loại mực in offset. Sự cân đối trong dãi sóng tương ứng với bức xạ IR và các thành phần của chất dẫn có tính thấm hút trong một khoảng tần số sẽ giúp gia tăng hiệu quả của bức xạ. Hiệu quả của nguồn bức xạ IR đạt được tối đa nếu năng lượng của nguồn bức xạ là lớn nhất và sự thấm hút của mực in lớn nhất (hay varnish) khi cả hai yếu tố diễn ra đồng thời.

Dãi bước sóng trong quang phổ IR với khoảng bức xạ điện từ , bức xạ hồng ngoại được dùng theo từng mức độ của các bước sóng:

• Dãi các bước sóng ngắn (từ 0.8-2µm tương ứng với đèn dùng phát dây tóc hình xoán ốc có nhiệt độ từ 2700 - 15000C) nguồn bức xạ dùng

cho loại mực thấm hút chủ yếu trên giấy.

• Dãi các bước sóng trung bình (2-4µm tương ứng với nhiệt độ từ 1500 - 7500 C) không khí được gia nhiệt tác động chủ yếu lên lớp mực.

Kinh nghiệm cho thấy sự thấm hút của mực tốt nhất khi dùng nguồn bức xạ IR ở dãi sóng ngắn hoặc trung bình. Hơn nữa, nguồn bức xạ sóng ngắn có năng suất và hiệu quả cao hơn. Các thiết bị làm khô NIR (vùng gần tia hồng ngoại 0.8-1.2 µm) làm việc trong vùng có bước sóng thấp hơn dải sóng ngắn. Nguồn bức xạ sóng dài (4 µm -1mm) không phù hợp cho việc làm khô trong in Offset.

Sự thấm hút có ý nghĩa đặc biệt quan trọng cho việc làm khô mực nhanh chóng, làm khô bằng IR đạt hiệu quả tốt nhất chỉ khi có sự thấm hút trên bề mặt vật liệu được in ấn.

Bức xạ nhiệt IR cũng gây tác động nhiệt lên tất cả các vùng trên giấy, nó làm tăng nhiệt độ trong các mao quản (hơn 4000 C) và giúp đẩy nhanh quá trình polyme hoá trong mực. Những thuận lợi và hạn chế của việc dùng nguồn bức xạ IR trong quá trình làm khô mực được trình bày như trong bảng.

ƯU ĐIỂM

- Sự thấm hút mực in ấn nhanh chóng dẫn đến những thuận lợi khi xếp giấy thành chồng

- Mực bám chắc trên vật liệu.

- Mực khô nhanh và khô hoàn toàn.

- • Sự dụng bột ít hơn khi giấy di chuyển ở bộ phận dẫn giấy ra và xếp thành chồng. Tờ in có chất lượng tốt hơn và giảm bớt lượng bụi do trong máy.

- `Công đoạn thành phẩm sẽ dễ dàng hơn do có rất ít bột bám trên bề mặt lớp mực in ấn.

NHƯỢC ĐIỂM

- Mức đầu tư cao, chi phí làm việc tính theo giờ cũng rất cao trong các máy in có gắn hệ thống sấy IR.

- Mức tiêu thụ năng lượng cao làm tăng nhiệt độ trong máy in và trong xưởng sản xuất

- Khô nhờ quá trình bay hơi.

Trong mực in gồm có nhiều thành phần như: Các loại nhựa, pigment, dung môi. Phương pháp làm khô này ở một mức độ nhất định làm bay hơi các chất trong thành phần mực. Quá trình này như sau :

• Sự chuyển biến từ chất lỏng (dung môi) sang trạng thái hơi.

• Sự thoát ra của dòng khí hoặc dòng khí thổi dung môi bay đi

Như là một quy tắc, hệ thống làm khô chỉ cung cấp một nguồn nhiệt chung được thổi thành một dòng khí, không cần quan tâm đến loại nhiệt năng, hiệu suất kinh tế và phải cẩn thận trong cách xử lý sản phẩm được làm khô. Quy tắc này mang tính riêng biệt khi thiết kế cho các loại máy in ấn vì vật liệu in ấn sẽ bị nóng lên một chút dẫn đến những khó khăn khi in như chồng màu không chính xác, tính co giãn của vật liệu và bị cong. Dung môi bay hơi khi mực in được làm khô bằng cách bay hơi. Quá trình khô được quyết định bởi nhiệt và vật liệu truyền nhiệt (cách truyền nhiệt) trong giới hạn của lớp màng trên bề mặt dung dịch (mực in) Nhiệt độ bề mặt, tốc độ không khí thổi dọc trên toàn bộ bề mặt vật liệu sẽ tốt hơn áp lực thổi cục bộ khác nhau tại từng vùng, đây là thông số chính quyết định tốc độ khô.

Việc khô nhờ sự bay hơi sẽ nhanh chóng hơn khi thêm vào đó có sự đối lưu. Bởi vậy sự nóng lên thông qua nguồn bức xạ nhiệt hoặc hỗn hợp khí nóng luôn được kết hợp với điều kiện dẫn không khí thuận lợi nhất.

Phương pháp làm khô này rất quan tâm đến khí động học. Như cách làm khô bằng luồng hơi thẳng đứng dùng cho các loại mực in có thành phần dung môi ở nhiệt độ sôi thấp, đây là các loại dung môi chủ yếu trong mực in ống đồng và Flexo. Hơi nước và các chất hữu cơ tạo ra được hấp thụ bởi than (Carbon) hoạt tính trong hệ thống có thể thu hồi dung môi.

Dẫn truyền dung môi (dẫn qua buồng thấm hút): Luồng khí thải có thành phần là dung môi được hút bằng quạt hút tại điểm bay hơi (Vd: trong máy in ống đồng, làm khô bằng các vòi khí đứng) và được vận chuyển từ dưới đi lên bởi nhiều bộ lọc hút được làm từ Cacbon (C) hoạt tính. Dung môi bị hút vào than hoạt tính. Không khí đã được làm sạch dung môi bốc lên trên ra khỏi hệ thống. Dung môi và hơi nước tiếp tục được đưa vào, sức chứa của các miếng thấm hút có thể bị quá tải. Khi đó khí thải sẽ theo các ống thu trong buồng lọc chảy xuống bộ

ngưng tụ

• Thu hồi dung môi : Chiết xuất lại than C hoạt tính là cách tái sinh trực tiếp bằng cách đảo ngược lại quá trình bay hơi của hơi nước (ngưng tụ lại). Than hoạt tính khi làm việc có nhiệt độ khoảng 1000C, dung môi bao gồm dung môi có điểm sôi cao – là dung môi thoát ra từ mực dưới dạng hơi. Chúng ngưng tụ lại trong nước của bình ngưng tụ và được tách ra. Dung môi thu được lúc này hoàn toàn có thể tái sử dụng.

3.Yêu cầu của máy.

Máy dễ sử dụng , năng suất lao động cao , vận hành linh hoặt,phù hợp với công việc đặt ra,đáp ứng được nhu cầu của cuộc sống.

CHƯƠNG II

CHỌN PHƯƠNG ÁN THIẾT KẾ MÁY

- Do nhu cầu cuộc sống của con người ngày càng cao đòi hỏi phải cần có máy móc có thể tạo ra nhiệt độ mọi lúc mọi nơi để phục vụ sản suất làm tăng năng suất ít tốn thời gian mà sản phẩm đạt được không bị ảnh hưởng đến chất lượng.

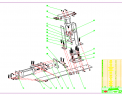

1.Cấu tạo máy :

a)Thân máy:

Một khung máy hình chữ nhật làm bằng tôn dập được hàn lại với nhau, được lắp ráp với hệ thống bóng đèn cao áp bên trong phía trên được lắp ráp hệ thống điện điều khiển cùng với hai quạt thông gió.Ngoài ra trên khung máy còn lắp ráp động cơ.

b) Bóng đèn:

Sử dụng bóng đèn cao áp 500W.

c) Quạt Hút tản nhiệt.

Sử dụng quạt tản nhiệt để phân bố nhiệt độ lan tỏa đều nhau.

d) Động cơ :

Sử dụng động cơ điện xoay chiều ba pha (75vòng/phút).có thể điều chỉnh được tốc độ quay của động cơ.

d)Bánh xe :

Bánh xe đc làm bằng nhựa cứng PA.

2.Sơ đồ nguyên lý hoặt động của máy.

Nguyên lý hoặt động của máy:

Máy sấy chạy bàn dùng để sấy khô các loại sẩn phẩm sau khi in.

Trong quá trình sấy dựa vào công dụng của bóng đèn cao áp lên tới nhiệt độ nhất định cho máy chạy qua các sản phẩm đã đc in thì máy sẽ sấy khô các vật liệu được in trên quần áo hoặc trên lụa.

Mô tả hoạt động của máy:

Máy được lắp trên bàn in dài.

Khi động cơ quay. Thông qua bộ truyền xích làm cho máy chuyển động tịnh tiến đi qua đi lại trên bàn sấy.tốc độ nhanh hay chậm tịnh tiến đi tới hoặc đi lùi tùy thuộc vào hệ thống điều khiển động cơ.Sau khi các sản phẩm đã được sấy khô thì lấy ra và tiếp tục đưa sản phẩm vào để sấy.

3. Ưu - Nhược điểm của máy.

- Ưu điểm:

Năng suất cao.

Nhân công ít.

Máy có thể sấy khô được các vật liệu sau khi in hoặc vẽ.

An toàn, dễ sử dụng và bảo quản.

- Nhược điểm:

- Không sấy được các vật liệu chịu nhiệt độ thấp.

CHƯƠNG III

THÔNG SỐ KĨ THUẬT VÀ MẠCH ĐIỆN CỦA MÁY SẤY CHẠY BÀN

I .THÔNG SỐ KĨ THUẬT VÀ NHIỆT LƯỢNG TỎA RA.

a)Thông số kĩ thuật máy.

- Kích thước bao ( D x R x C ) (mm): 870 x 520 x 100 ( mm ).

- Kích thước buồng sấy (mm) : 460 ( mm ).

- Công suất điện tiêu thụ : 3 KW/h.

- Nguồn điện sử dụng : 1 pha 220 V hoặc 3 pha 380 V.

- Công dụng : dùng để sấy tạm các sản phẩm trên áo vừa in trên bàn dài.

b)Tính toán nhiệt lượng tỏa ra và điện năng tiêu thụ trong một giờ của máy.

- Ta sử dụng bóng đèn cao áp (220V-500W).

- Nhiệt độ tỏa ra của bóng đèn 100-1200C.

- Nhiệt lượng tỏa ra của bóng đèn cao áp.

- Cường độ dòng điện chạy qua bóng đèn.

Áp dụng công thức :

- Điện trở của bóng đèn là :

Áp dụng công thức :

- Áp dụng định luật Jun – Lenxơ ta có nhiệt lượng của cóng đèn là:

- Điện năng tiêu thụ trọng một giờ của máy.

Ta có : A = P x t

A : Điện năng tiêu thụ của bóng đèn.

P : Công suất của bóng đèn (500W).

t : Thời gian tiêu thụ điện( 1h).

=> A = 500 x 1 = 500 (Wh)

Số Lượng của bóng đèn : 6 bóng.

=> 500 x 6 = 3000 (Wh)

=> Điện năng tiêu thụ trong một giờ của máy : 3 KW/h.

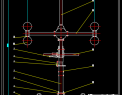

II.Giới thiệu mạch điện của máy sấy chạy bàn.

Hệ thống điện của máy bao gồm hệ thống điện điều khiển và hệ thống động lực.sử dụng nguồn điện 1 pha 220V

Mạch điện gồm:

...........................................................

VI.HƯỚNG DẪN LẮP RÁP VÀ SỬ DỤNG.

- Hướng dẫn lắp ráp.

- Hướng dẫn lắp :

- Sau khi gia công các chi tiết xong ta tiến hành lắp các chi tiết đó lại thành máy, các bước lắp được tiến hành lần lượt như sau :

- Đầu tiên lắp động cơ lên thân máy.

- Lắp các chi tiết thành cụm chi tiết lắp bánh xích lên trục dẫn rồi lắp các ổ bi lên trục và lắp các bánh xe lên trục.

- Lắp các bản đỡ lên thân máy sau đo lắp trục lên thân máy.

- Lắp hai bánh xe bị động lên thân máy.

- Lật ngược may lên ta bắt đầu lắp bóng đèn cao áp vào bên trong máy và câu hệ thống điện trên các bóng đèn.

- Lật ngượi máy lại ta lắp quạt hút,công tắc hành trình và thùng điện.

- Câu hệ thống điện cho máy.

- Cuối cùng lắp bốn ổ bi đầu dò bên hông máy.

- Hướng dẫn tháo.

- Các thao tác tháo lần lượt đucợ tiến hành ngược lại so với thao tác lắp.

- Vận hành và sử dụng.

- Trước khi sử dụng phải mở thử cầu dao quan sát đèn tín hiệu khi mở nguồn nếu nguồn không sáng thì kiếm tra lại hệ thống điện còn đèn nguồn sáng thì cho máy hoặt động .

- Kiểm tra bật quạt làm mát để tránh nhiệt độ quá cao làm ảnh hưởng đến hệ thống điện.

- Quá trình làm việc phải chú ý đến vật liệu để điều chỉnh động cơ chạy nhanh hay chạy chậm để đủ nhiệt độ sấy khô sãn phẩm.

- Số người phục vụ cho máy chỉ cần một người.

- Nếu gặp sự cố phải bấm nút dừng khẩn hoặc CP tự động ngắt máy sẽ dừng lại ta kiểm tra sự cố và cho máy hoặt động bình thường.

- Một số quy tắc an toàn khi sử dụng.

Trước khi cho máy làm việc :

- Ta phải kiểm tra lại bu lông đai ốc các mối liên kết.

- Kiểm tra máy có đặt đúng vị trí để chuyển động tính tiến trên bàn tránh trường hợp lọt ra bên ngoài.

- Kiểm tra lại hệ thống dẫn điện xem có hở hay bị đứt để tránh trường hợp dòng điện rò rỉ ra bên ngoài gây tai nạn.

- Kiểm tra bôi dầu mỡ vào bộ phận xích, ổ đỡ.

Trong thời gian định kì :

- Kiểm tra hệ thống bóng đèn.

- Kiểm tra hệ thống mạch điện.

- Siết lại các vít,bulong đai ốc sau một thời gian bị lỏng.

- Bôi mỡ vào hệ thống truyền xích ổ bi.

Trong thời gian làm việc :

- Tuyệt đối không lại gần khi máy đang hoặt động.

- Không dùng tay để sờ đo nhiệt độ khi đang vận hành máy hoặc chạm vào các bộ phận truyền động.

- Tuyệt đối không cho trẻ em lại gần.

Sau thời gian làm việc :

- Kiểm tra ngắt toàn bộ hệ thống điện.

- Vệ sinh máy sạch sẽ.

TÀI LIỆU THAM KHẢO

1. Nguyễn Hữu Lộc, Cơ sở thiết kế máy, NXB ĐHQGTP Hồ Chí Minh, 2004.

2. Nguyễn Trọng Hiệp, Chi tiết máy tập 1, 2 NXB Giáo dục, 1998.

3. Nguyễn Hữu Lộc, Bài tập chi tiết máy, NXB Đại Học Quốc Gia TP. Hồ Chí Minh, 2003.

4. Nguyễn Hữu Lộc, Độ tin cậy trong thiết kế kỹ thuật , NXB ĐHQGTP Hồ Chí Minh, 2002.

5. TS.Phạm Hùng Thắng Giáo trình thiết kế đồ án môn học chi tiết máy NXB Nông nghiệp TP.HCM (1995).

6. Lê Trung Trực,Đặng Văn Nghìn Hướng dẫn thiết kế đồ án môn học công nghệ chế tạo máy.Đại học bách khoa TP.HCM,1999

7. Vũ Văn Hồi, Nguyễn Văn Chất, Nguyễn Thị Liên Anh, Trang bị điện – điện tử máy công nghiệp dung chung, NXB Giáo dục, 2002.

8. PGS.TS Trần Văn Địch ( Chủ biên), TS Lưu Văn Nhang,TS Nguyễn Thanh Mai Sổ tay gia công cơ.NXB Khoa học và kĩ thuật.

10.GS.TS Ninh Đức Tốn Sổ tay dung sai lắp ghép .NXB Giáo Dục Hà Nội (2005).

KẾT LUẬN

Trong quá trình nghiên cứu và thiết kế máy sấy chạy bàn chúng em đã học hỏi và vận dụng rất nhiều kiến thức về nghành Cơ khí . Điều đó đã giúp chúng em bổ sung và nâng cao thêm vốn kiến thức mà mình đã học trong các năm qua tại trường kỹ thuật Cao Thắng. Nhưng tất nhiên, vì đây là lần đầu chúng em làm quen với việc áp dụng nhiều kiến thức để thiết kế một sản phẩm đưa ra thực tế ,nó sẽ không thể tránh khỏi nhiều sai sót, mong thầy cô và hội đồng nhà trường giúp đỡ, thông cảm.

*TÀI LIỆU THAM KHẢO

1. Nguyễn Hữu Lộc, Cơ sở thiết kế máy, NXB ĐHQGTP Hồ Chí Minh, 2004.

2. Nguyễn Trọng Hiệp, Chi tiết máy tập 1, 2 NXB Giáo dục, 1998.

3. Nguyễn Hữu Lộc, Bài tập chi tiết máy, NXB ĐHQGTP Hồ Chí Minh, 2003.

4. Nguyễn Hữu Lộc, Độ tin cậy trong thiết kế kỹ thuật , NXB ĐHQGTP Hồ Chí Minh, 2002.