LỜI NÓI ĐẦU

------------------&-----------------

Trong thời kỳ kinh tế hội nhập và toàn cầu hóa, cùng với công cuộc đổi mới đất nước, nước ta đang ra sức phát triển các ngành kinh tế mũi nhọn như: Công nghệ hóa chất, công nghệ luyện kim, cơ khí, may mặc, hàng tiêu dùng… Đã và đang đạt được nhiều thành tựu đáng được khích lệ, phần nào nâng cao đời sống của nhân dân, tạo công ăn việc làm của hàng triệu lao động.

Một trong những ngành phát triển mạnh mẽ đó, chính là ngành cơ khí nói

chung và ngành chế tạo máy nói riêng. Ngành có vai trò và nhiệm vụ hết sức quan

trọng trong việc thiết kế chế tạo ra các thiết bị, máy móc phục vụ cho các ngành công

nghiệp và các ngành sản xuất khác, nhằm giảm nhẹ sức lao động cho người lao động

và tăng năng suất lao động.

Để đáp ứng một phần nào đó yêu cầu về đội ngũ cán bộ công nhân kỹ thuật có tay nghề cao phục vụ trong các ngành nghề cơ khí chế tạo, ôtô, điện tử….. Trong nhiều năm qua trường đã đào tạo ra nhiều cán bộ công nhân kỹ thuật đáp ứng được một phần nào đó về nhu cầu lao động của xã hội.

Để đánh giá khả năng tiếp thu kiến thức của học sinh trong thời gian học tập tại trường, vào cuối mỗi khóa học nhà trường và thầy cô đã tạo điều kiện cho chúng em thực hiện một đề tài tốt nghiệp .Qua đồ án tốt nghiệp này giúp cho chúng em cũng cố lại kiến thức đã học và học hỏi thêm những điều chưa biết .Và sau đây là nội dung

thiết kế MÁY XOẮN, UỐN ỐNG GIẢI NHIỆT của nhóm em. Bằng kiến thức đã học ở trường và cùng với sự tận tình hướng dẫn của thầy.

MỤC LỤC

------------------&-----------------

I . GIỚI THIỆU VÀ PHÂN TÍCH VỀ MÁY XOẮN,

UỐN ỐNG GIẢI NHIỆT.

II . LỰA CHỌN PHƯƠNG ÁN THIẾT KẾ.

III . TÍNH TOÁN THIẾT KẾ CHẾ TẠO MÁY.

IV . HIỆU CHỈNH VÀ SỬA CHỬA.

V . NĂNG SUẤT , VẬN HÀNH VÀ BẢO QUẢN MÁY.

VI . KẾT LUẬN.

VII . CHỌN CÁC CHI TIẾT MÁY KHÁC.

VIII. SƠ ĐỒ ĐIỀU KHIỂN.

IX . QUY TRÌNH CÔNG NGHỆ GIA CÔNG NHỮNG

CHI TIẾT ĐIỂN HÌNH.

NỘI DUNG THUYẾT MINH

I. Giới thiệu và phân tích về máy xoắn, uốn ống giải nhiệt.

- Sản phẩm dùng trong công nghiệp.

Trong sản xuất hiện nay các sản phẩm ống được ứng dụng rất rộng rãi dùng để dẫn nguyên liệu phục vụ sản xuất như dẫn dầu , dẫn khí ….Được ứng dụng rất nhiều trong các ngành như đóng tàu , sản xuất sữa , sản xuất bia ,….

Trong ngành giao thông vận tải hiện nay thì ngành vận tải đường ống cũng đóng vai trò rất quan trọng như dẫn dầu , dẫn khí , dẫn khoáng sản ….Góp phần tiết kiệm chi phí trong vận chuyển sản xuất.

- Sản phầm dùng trong sinh hoạt.

Trong sinh hoạt sản phẩm ống cũng được ứng dụng rộng rãi nhưng đòi hỏi tính thẩm mỹ cao nên chủ yếu dùng vật liệu inox , nhôm , đồng . Các sản phẩm như: lan can , bàn ghế , cửa ,…

- Nhu cầu sử dụng các sản phẩm ống uốn.

Trong cuộc sống hiện nay thì sản phẩm ống uốn được ứng dụng rộng rãi cả trong sinh hoạt lẫn trong công nghiệp . Đặc biệt là trong công nghiệp thì sản phẩm ống uốn giữ một vai trò quan trọng vì nó được làm để dẫn nhiên liệu cả khí lẫn lỏng , đã có những đường ống dẫn xuyên quốc gia . Trong sinh hoạt thì sản phẩm ống uốn được ứng dụng rộng rãi ví dụ làm lan can , bàn ghế , dung làm đường ống dẫn nước phục vụ sinh hoạt….

- Yêu cầu của máy:

Máy dễ vận chuyển.

Dễ tháo lắp để tiện ích cho người sử dụng.

Máy phải đảm bảo độ an toàn tuyệt đối khi vận hành máy .

Máy phải đảm bảo công suất tối ưu khi sử dung ,kể cả sản phẩm và thời gian uốn xoắn ống.

Đảm bảo tránh hiện tượng rung động khi làm việc.

Khi sản xuất máy phải đảm bảo về giá thành cho người sử dụng .

II. Lựa chọn phương án thiết kế.

1. Yêu cầu của máy cần thiết kế

1.1. Các chỉ tiêu về hiệu quả sử dụng

- Máy thiết kế phải có hiệu suất và năng suất tương đối cao, ít tốn năng lượng, kích

thước máy cố gắng thật nhỏ gọn, chi phí đầu tư thấp, vận hành tương đối dễ dàng…

- Để làm được điều này người thiết kế cần hoàn thiện về sơ đồ kết cấu của máy đồng

thời chọn các thông số thiết kế và các quan hệ về kết cấu hợp lý.

1.2. Khả năng làm việc

- Máy có thể hoàn thành các chức năng đã định đồng thời vẫn giữ được độ bền, không

thay đổi kích thước cũng như hình dạng của máy, ngoài ra vẫn giữ được sự ổn định,

có tính bền mòn, chịu được nhiệt và chấn động.

- Để máy có đủ khả năng làm việc cần xác định hợp lý hình dạng, kích thước chi tiết

máy, chọn vật liệu thích hợp chế tạo chúng và sử dụng các biện pháp tăng bền như

nhiệt luyện…

1.3. Độ tin cậy

- Độ tin cậy là tính chất của máy vừa thực hiện chức năng đã định, đồng thời vẫn giữ

được các chỉ tiêu về sử dụng (như năng suất, công suất, mức độ tiêu thụ năng lượng,

độ chính xác…) trong suốt quá trình làm việc hoặc trong quá trình thực hiện công

việc đã quy định.

- Độ tin cậy được đặc trưng bởi xác suất làm việc không hỏng hóc trong một thời gian

quy định hoặc quá trình thực hiện công việc.

1.4. An toàn trong sử dụng

- Đây là một trong những yêu cầu cơ bản đối với máy để thỏa mãn yêu cầu về tính

công nghệ và tính kinh tế thì máy được thiết kế có hình dạng, kết cấu, vật liệu chế tạo

phù hợp với điều kiện sản suất cụ thể, đảm bảo khối lượng và kích thước nhỏ nhất, ít

tốn vật liệu nhất, chi phí chế tạo thấp nhất và cuối cùng là giá thành thấp nhất.

- Máy nên thiết kế với số lượng chi tiết ít nhất, kết cấu đơn giản, dể chế tạo và lắp ráp,

chọn cấp chính xác chế tạo cho phù hợp nhưng vẫn đảm bảo được điều kiện và quy

mô sản xuất cụ thể.

2. Các phương án thiết kế

2.1. Phương án truyền lực bằng tay

- Sơ đồ nguyên lý:

1: Ống uốn 4: Bánh xe cố định

2: Vòng hãm 5: Tay quay

3: Bánh xe cố định 6: Tay cầm để quay

- Nguyên lí hoạt động:

Cơ cấu truyền lực bằng tay chỉ áp dụng cho một số ống có đường kính nhỏ yêu cầu

độ chính xác góc uốn thấp. Cơ cấu truyền lực bằng tay hoạt động như sao: Sau khi

kiểm tra ống ta đưa ống vào khi đó quay tay quay (6) bánh xe di động (4) sẽ lăn trên

bánh xe cố định (3) được gá trên thân máy sẽ làm cong ống tạo thành góc uốn cần

thiết, để giữ ống, ta dùng vòng hãm (2). Để lấy ống ra ta quay tay quay (6) về vị trí

ban đầu và lấy ống ra.

- Ưu và nhược điểm:

+ Ưu điểm:

Nguyên lý hoạt động tương đối đơn giản, rẻ tiền phù hợp cho sản xuất đơn chiếc và

hàng loạt nhỏ.

+ Nhược điểm:

Độ chính xác thấp, năng xuất thấp

Không xác định được sai số đàn hồi sau khi uốn

Phải truyền lực bằng tay, dể sinh ra khuyết tật sau khi uốn

2.2. Cơ cấu truyền lực bằng tay

- Nguyên lý hoạt động:

1: Động cơ 5: Khuôn uốn động

2: Hợp giảm tốc 6: Cơ cấu ly hợp

3: Tay quay 7: Cặp bánh răng

4: Khuôn uốn tĩnh

-Nguyên lý hoạt động:

Máy uốn làm việc được truyền từ động cơ (1) qua hộp giảm tốc (2) rồi đến cơ cấu truyền lực bằng cơ, trong cơ cấu lựa chọn ta dùng cặp bánh răng (7), cớ cấu bánh răng (7) được nối với khuôn ống uốn động (5). Để hãm ống trong quá trình uốn ta dùng tay quay (3) đưa khuôn ống tĩnh (4) gần khuôn uốn động để hãm chi tiết. Ngoài ra để đảm bảo gốc uốn ta dùng cơ cấu ly hợp (6) ngắt động cơ khi gốc uốn đúng như ban đầu tính toán.

- Ưu, nhược điểm

- Ưu điểm

Kết cấu đơn giản, năng suất tương đối cao, phù hợp cho sản xuất vừa và nhỏ, giá thành thấp.

- Nhược điểm

Lực tác dụng lên ống không đều, tính chuyên môn hóa chưa cao.

2.3. Cơ cấu truyền lực bằng khí nén

- Sơ đồ nguyên lý:

1: Động cơ khí nén 4: Đĩa phân độ

2: Hộp điều khiển khí nén 5: Khuôn uốn động

3: Pittong khí nén 6: Khuôn uốn tỉnh

- Nguyên lí hoạt động:

Máy uốn ống truyền lực bằng khí nén được truyền động từ động cơ khí nén (1) qua cơ cấu điều khiển khí nén (2), sau đó qua bộ phận ống dẫn đến pittong (3), có 2 pittong truyền lực một pittong truyền cho khuôn uốn động (5), một pittong truyền cho giá quay trên đó có khuôn uốn tĩnh (6) vì vậy tạo ra vật uốn cần thiết. Để đảm bảo góc uốn chính xác ta có đĩa chia phân độ (6). Hiện nay máy uốn truyền lực bằng khí nén rất ít được dùng vì cơ cấu khí nén rất phức tạp, máy dùng cơ cấu thủy lực hiện nay được sữ dụng nhiều nhất.

- Ưu, nhược điểm

- Ưu điểm

Lực tác dụng lên ống tương đối đồng đều, có độ chính xác cao, năng suất cao.

- Nhược điểm

Kết cấu phức tạp, giá thành cao, ít được dùng vì van điều khiển khí nén rất phức tạp

2.4. Lựa chọn phương án thiết kế

Như vậy đối với yêu cầu máy cần chế tạo, qua thực tiễn và nghiên cứu các phương án kể trên ta thấy phương án 2 chọn cơ cấu truyền lực bằng cơ có kết cấu đơn giản có độ chính xác tương đối cao nhưng giá thành thấp phù hợp với phương thức sản xuất vừa và nhỏ ở nước ta mặt khác cơ cấu truyền lực bằng cơ đi sát với chương trình học hơn vì vậy nhóm chúng em lựa chọn phương án này để thiết kế và có thể đưa vào sản xuất thực tiễn ở nước ta từ đó có thể làm cơ sở cho việc nghiêm cứu máy uốn sử dụng động cơ thủy lực vì động cơ thủy lực ít tạo ra khuyết tật trong khi uốn, việc điều chỉnh tương đối dể dàng sau đó là việc nghiêm cứu đến máy bán tự động và tự động trong tương lai. Sau đây là sơ đồ nguyên lí máy nhóm chúng em thiết kế:

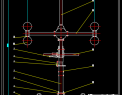

-Sơ đồ nguyên lí:

1: Bánh răng 2 4: Trục chính

2: Bánh răng trung gian 5: Trục trung gian

3: Bánh răng 1 6: Trục động cơ

-Sơ đồ động:

- Nguyên lý hoạt động: moment xoắn từ động cơ truyền qua bộ giảm tốc bánh răng và bánh răng truyền thẳng đến trục chính tạo ra momen xoắn để xoắn ống.

- Ta chọn cơ cấu truyền động giảm tốc: máy uốn xoắn uốn ống giải nhiệt sử dụng 2 bộ truyền bánh răng thẳng.

III. Tính Toán Thiết Kế Chi Tiết Máy:

- Chọn động cơ:

+ Cơ tính của sắt.

- Giới hạn bền kéo:

- Giới hạn chảy:

- Độ cứng: HB =

- Độ dai va đập:

- Độ giản dài tương đối:

Như vậy so với nhiều kim loại thường dung như đồng nhôm….Sắt có độ bền, độ cứng cao hơn hẵn nhưng vẫn còn thấp so với yêu cầu của chế tạo cơ khí. Đó là nguyên nhân hầu như không dung sắt nguyên chất trong chế tạo cơ khí mà dung hợp kim của nó vì có cơ tính cao rõ rệt.

- khi tính toán công suất của máy ta sẽ tính toán công suất tối đa khi uốn ống sắt có đường kính lớn nhất.

Để uốn ống có đường kính lớn nhất chiều dày ống S=1.2 (mm), ta tính toán cho điều kiện phá hủy vật liệu, là công suất tối thiểu cần truyền cho khuôn uốn.

Trong đó: : mômen uốn lớn nhất, N/mm

: mômen chống uốn lớn nhất,

: giới hạn chảy cho phép, N/

Ta có:

Theo sách SBVL ta có:

Trong đó: + D: đường kính của chi tiết, mm

+ : hệ số chiều dày

⇒ η = (*)

⇒ = * =120*145=17400(N/mm) 0.174(KN/m)

-Tính lực tối đa cần thiết khi uốn.

Theo sản phẩm cần uốn ta có: bán kính cong: r = 30(mm)=0.03(m)

Lực uốn cần thiết:

Theo đề tài ta có năng suất uốn:

Q = 120(ống/h)

⇒ Q = 3600*F*p*v*r*l

Trong đó: F: diện tích bề mặt cần uốn,

P: lực uốn cần thiết, N

V: vận tốc uốn, m/s

r: bán kính uốn, mm

l: chiều dài đoạn uốn, m

Công suất cần truyền khi uốn là:

Công suất cần thiết: Nct =

Trong đó :

η = *

: hiệu suất bộ truyền một cặp ổ lăn, = 0.99

: hiệu suất bộ truyền bánh răng, = 0.96

η =

Vậy:

_Cần phải chọn động cơ có công suất lớn hơn .Dựa vào bảng 2P trang 322 Thiết Kế Chi Tiết Máy ta chọn động cơ có công suất :

Nđc =1.1 kw, n=1450 (vòng/phút), vì động cơ giảm tốc nên n=29 (vòng/phút).

2.Phân phối tỉ số truyền:

+ Tỉ số truyền chung là :

Trong đó:

Mà i =

Trong đó: - : tỷ số truyền của cặp bánh răng.

........................................

d=75, chọn ổ lăn kí hiệu7215(loại cỡ nhẹ) có C=158000 đường kính ngoài D=130 , chiều rộng B=27.5mm.

+ Kết luận thỏa điều kiện của máy.

IV. Hiệu chỉnh và sửa chửa máy.

- Trong quá trình động của máy thì gặp một số vấn dề như sau:

+ theo thuyết kế ban đầu là xoắn sắt vuông nhung khi mua vật liệu thì không có sắt vuông như nhóm em thuyết kế, nên nhóm em quyết định đổi sang sắt thanh .

Như vậy nhóm em phải điều chỉnh lại đai ốc gắn sắt vuông thành gắn sắt thanh và hai miếng đỡ cũng sửa lại cho phù hợp, và nhóm em còn gặp trục chặt ở vấn đề điện nữa.

+ sau khi đã khắc phục những vấn đề đó nhóm em đã thử máy lại và máy hoạt rất tốt như nhóm em mong muốn.

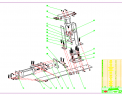

Đây là bản vẽ máy hoàn thiện nhất:

V. Vận hành, năng suất và bảo quản máy.

- Vận hành:

-Cấp nguồn cho động cơ,nhấn ON cho máy hoạt động, thông qua bộ truyền bánh răng moment được truyền tới trục uốn ,thanh sắt đã được chuẩn bị sẳn sàng trên trục,thông qua bàn tay người thợ đưa vào và công việc uốn ống được bắt đầu.

- Năng suất:

-Theo tính toán trong một phút thì máy uốn được 29 vòng.

- Bảo quản:

-Sau khi sử dụng máy xong cần mở nắp hộp để bôi trơn dầu, mỡ các chi tiết

thường hoạt động như bánh răng, ổ lăn… và lau chùi sạch sẽ.

- Không đẻ máy ngoai2tranh1 làm hư hỏng các chi tiết khác của máy.

VI. Kết luận:

Với sự hướng dẫn tận tình của các thầy, sau khi hoàn thành đồ án tốt nghiệp nhóm em đã hiểu thêm được nhiều điều về vấn đề gia công, chế tạo, lắp ráp máy… Ngoài ra nhóm em còn học được phương pháp thiết kế tài liệu chế tạo máy. Một lần nữa chúng em xin chân thành cảm ơn sự giúp đỡ của quý thầy cô Khoa Cơ Khí trường và đặc biệt là thầy NGUYỄN VĂN MINH đã giúp chúng em hoàn thành tốt đồ án tốt nghiệp này

VII. Chọn các chi tiết máy khác của máy.

- Thành máy: Dùng để lắp ráp các ổ bi trên trục và cố định các chi tiết trên khung máy, có kích thước như hình vẽ:

- Ty ốc khóa.

Được lắp trên hộp máy nhằm làm tăng độ cứng vững cho trục, có kích thước như hình vẽ.

- Nắp ổ:

Dùng để lắp mặt ngoài ổ bi , bảo vệ ổ bi khỏi bị bụi bậm bám vào.

- Trục uốn:

Dùng để đỡ khi uốn.

- Bánh răng:

- Vít Cấy M6 :

Có tác dụng cùng với long đền cố định bánh răng vào trục tránh hiện tượng bánh răng di chuyển dọc trục và rơi ra ngoài .

7. Vòng Đệm :

Có tác dụng làm ngăn sự tiếp xúc các lực của mối ghép ảnh hưởng đến bề mặt của chi tiết .

8.Then Bằng :

Có tác dụng truyền moment quay cho trục uốn .

9. Trục trung gian:

Có tác dụng thay đổi chiều quay của bộ trục uốn cho phù hợp với tính chất uốn xoắn của máy .Có hình dạng và kích thước như hình vẽ :

10. Vòng định vị bánh răng:

...........................................................

*TÀI LIỆU THAM KHẢO

Tài liệu tham khảo

- CƠ SỞ THIẾT KẾ MÁY_ NGUYỄN HỮU LỘC

- CƠ SỞ CÔNG NGHỆ CHẾ TẠO MÁYTRƯỜNG ĐẠI HỌC BÁCH KHOA HÀ NỘI_KHOA CƠ KHÍ

- SỔ TAY THIẾT KẾ CÔNG NGHỆ CHẾ TẠO MÁY TẬP 1 VÀ 2TRƯỜNG ĐẠI HỌC BÁCH KHOA HÀ NỘI_KHOA CƠ KHÍ

- CHẾ ĐỘ CẮT GIA CÔNG CƠ KHÍNGUYỄN NGỌC ĐÀO_HỒ VIẾT BÌNH_ TRẦN THẾ SAN

- GIÁO TRÌNH CƠ LÝ THUYẾTTRƯỜNG CAO ĐẲNG KĨ THUẬT CAO THẮNG

- TÍNH TOÁN THIẾT KẾ HỆ DẪN ĐỘNG CƠ KHÍPGS. TRỊNH CHẤT _ TS. LÊ VĂN UYỂN

- THIẾT KẾ CHI TIẾT MÁYNGUYỄN TRỌNG HIỆP _ NGUYỄN VĂN LẪM

- GIÁO TRÌNH MÁY CẮT KIM LOẠITRƯỜNG CAO ĐẲNG KĨ THUẬT CAO THẮNG

- GIÁO TRÌNH CƠ SỞ KĨ THUẬT CẮT GỌT KIM LOẠIVỤ TRUNG HỌC CHUYÊN NGHIỆP _ DẠY NGHỀ

- ĐỒ GÁGS.TS. TRẦN VĂN ĐỊCH

- GIÁO TRÌNH NGUYÊN LÝ CẮTTRƯỜNG CAO ĐẲNG KĨ THUẬT CAO THẮNG

- GIÁO TRÌNH ĐO LƯỜNG KĨ THUẬT

KS. NGHIÊM THỊ PHƯƠNG (CHỦ BIÊN)_ KS. CAO KIM NGỌC

1. Nguyễn Hữu Lộc, Cơ sở thiết kế máy, NXB ĐHQGTP Hồ Chí Minh, 2004.

2. Nguyễn Trọng Hiệp, Chi tiết máy tập 1, 2 NXB Giáo dục, 1998.

3. Nguyễn Hữu Lộc, Bài tập chi tiết máy, NXB ĐHQGTP Hồ Chí Minh, 2003.

4. Nguyễn Hữu Lộc, Độ tin cậy trong thiết kế kỹ thuật , NXB ĐHQGTP Hồ Chí Minh, 2002.