THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT BÁNH VÍT HƯNG YÊN

MỤC LỤC

NHẬN XÉT CỦA GIÁO VIÊN HƯỚNG DẪN.. 1

NHẬN XÉT CỦA GIÁO VIÊN PHẢN BIỆN.. 2

MỤC LỤC.. 3

DANH MỤC HÌNH ẢNH.. 5

LỜI NÓI ĐẦU.. 6

CHƯƠNG I:GIỚI THIỆU TỔNG QUAN VỀ ĐỀ TÀI7

1.1. Lý do chọn đề tài7

1.2. Mục đích cần đạt được của đề tài8

1.3. Phương pháp tiếp cận và nghiên cứu. 8

1.4. Khả năng ứng dụng thực tiễn của đề tài9

CHƯƠNG II: CƠ SỞ LÝ THUYẾT TÍNH TOÁN VÀ THỰC NGHIỆM... 10

2.1. Lý thuyết về cơ sở thiết kế máy. 10

2.1.1. Tổng quan về máy. 10

2.1.2. Tổng quan về chi tiết máy. 12

2.2. Lý thuyết về tính toán thiết kế các cơ cấu nâng hạ, vận chuyển. 14

2.2.1. Khái niệm về máy nâng hạ, vận chuyển. 14

2.2.2. Phân loại máy nâng hạ, vận chuyển. 16

2.2.3. Cơ sở lý thuyết về tính toán thiết kế các cơ cấu nâng hạ, vận chuyển. 17

2.3. Phân tích yêu cầu của đề và đưa ra các phương án thiết kế.20

2.4. Chọn động cơ và phân phối tỷ số truyền. 26

2.5. Tính toán các thông số động học. 29

2.6. Tính bộ truyền trục vít- bánh vít31

2.7. Tính chọn bộ truyền xích. 36

CHƯƠNG III: CƠ SỞ LÝ THUYẾT TÍNH TOÁN VÀ THỰC NGHIỆM... 43

3. 2. Lập quy trình công nghệ gia công chi tiết bánh vít43

3. 2.1. Phân tích điều kiện kỹ thuật43

3. 2. 2. Xác định dạng sản xuất44

3. 2. 3. Xác định phôi và phương pháp tạo phôi46

3.2.4. Phân tích chọn chuẩn. 49

3.2.5. Xác định đường lối công nghệ. 51

3.2.6. Lập sơ bộ các nguyên công. 51

3.2.7 Tính lượng dư cho một bề mặt và tra lượng dư cho các bề mặt còn lại59

3.4.8. Tính chế độ cắt cho một nguyên công và tra chế độ cắt cho các nguyên công còn lại.64

3.4.9.Thời gian gia công cơ bản.70

3.4.10. Thiết kế đồ gá. 75

CHƯƠNG IV: KẾT LUẬN VÀ KIẾN NGHỊ81

4.1. Kết luận. 81

4.2. Kiến nghị81

TÀI LIỆU THAM KHẢO.. 83

DANH MỤC HÌNH ẢNH

Hình 2.1 . Máy năng lượng và máy công tác. 11

Hình 2.2 . Máy vận chuyển. 11

Hình 2.3. Người máy. 12

Hình 2.4. Sơ đồ cấu tạo các chi tiết cấu thành 1 loại máy bơm nước. 13

Hình 2.5. Cầu trục nâng hạ. 14

Hình 2.6. Dây chuyền băng tải vận chuyển bánh quy. 14

Hình 2.7. Dây chuyền gầu tải vận chuyển thóc lên máy sát công nghiệp. 15

Hình 2.8. Vít tải vận chuyển và trộn thức ăn chăn nuôi15

Hình 2.9. Pa lăng xích tải, kéo bằng tay. 16

Hình 2.10. Máy vận chuyển bằng khí động. 16

Hình 2.11. Cơ cấu nâng hạ sử dụng bộ truyền đai – hộp giảm tốc bánh răng trụ 2 cấp – bộ truyền xích 21

Hình 2.12. Cấu trúc liên kết của cửa cuốn và cách bố trí trên trục cuốn. 22

Hình 2.13. Cơ cấu nâng hạ sử dụng bộ truyền đai – hộp giảm tốc trục vít – bánh vít 1 cấp – bộ truyền xích. 23

Hình 2.14. Cơ cấu nâng hạ sử dụng hộp giảm tốc bánh răng trụ 2 cấp – bộ truyền xích 24

Hình 2.15. Cơ cấu nâng hạ sử dụng hộp giảm tốc bộ truyền trục vít – bánh vít 1 cấp – bộ truyền xích 25

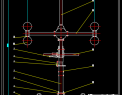

Hình 3.1 Sơ đồ định vị kẹp chặt nguyên công I. 52

Hình 3.2 Sơ đồ định vị kẹp chặt nguyên công II. 54

Hình 3.3 Sơ đồ định vị kẹp chặt nguyên công III. 56

Hình 3.4 Sơ đồ định vị kẹp chặt nguyên công IV.. 57

Hình 3.5. Sơ đồ định vị kẹp chặt nguyên công V.. 58

LỜI NÓI ĐẦU

Đất nước ta đang trên con đường Công Nghiệp Hoá- Hiện Đại Hoá theo định hướng XHCN trong đó ngành công nghiệp đang đóng một vai trò rất quan trọng. Các hệ thống máy móc ngày càng trở lên phổ biến và từng bước thay thế sức lao động của con người. Để tạo ra được và làm chủ những máy mócnhư vậy đòi hỏi mỗi con người chúng ta phải tìm tòi nghiên cứu rất nhiều. Là sinh viên khoa Cơ Khí em luôn thấy được tầm quan trọng của những kiến thức mà mình đã được tiếp thu từ thầy cô.

Nhiệm vụ thiết kế đồ án tốt nghiệp là công việc rất quan trọng trong quá trình học tập bởi nó giúp cho người sinh viên nắm được các hệ dẫn động, hiểu sâu, hiểu kỹ và đúc kết được những kiến thức cơ bản của nhiều môn học. Vì vậy thiết kế đồ án là công việc quan trọng và rất cần thiết.

Đề tài thiết kế của em được giao là: “ Thiết kế hệ dẫn động nâng hạ cánh cửa xưởng sơn phân đoạn. Lập quy trình công nghệ chế tạo vỏ hộp giảm tốc”

Từ những kiếm thức đã được học trong trường cùng sự giúp đỡ và chỉ bảo tận tình của thầy(cô) trong khoa Cơ Khí ngành Công nghệ chế tạo máy trường Đại học sư phạm kỹ thuật Hưng Yên, đặc biệt là thầy: Vũ Hữu Chuyển, cũng như sự cố gắng của cả nhóm. Chúng em đã hoàn thành đề án này.

Tuy nhiên trong quá trình làm đồ án kinh nghiệm thực tế vẫn còn thiếu nên đồ án của em không tránh khỏi những thiếu xót, do vậy em rất mong được sự chỉ bảo của các thầy cô giáo trong bộ môn công nghệ chế tạo máy và sự đóng góp ý kiến của bạn bè để đồ án của em được hoàn thiên hơn.

Cuối cùng em xin gửi lời cảm ơn chân thành đến các thầy cô giáo đã giúp đỡ em hoàn thành đồ án của mình.

Hưng yên, ngày10tháng 3năm 2015.

Sinh viên

Lê Hà Trung Hiếu

CHƯƠNG I:GIỚI THIỆU TỔNG QUAN VỀ ĐỀ TÀI

Trong công cuộc CNH-HĐH đất nước,việc cơ giới hóa sản xuất nông nghiệp là một khâu không thể thiếu,cơ giới hóa sẽ làm thay đổi phương thức sản xuất,giảm nhẹ sức lao động cho con người,nâng cao năng suất lao động,giảm chi phí trong sản xuất nông nghiệp.nhờ cơ giới hóa mà bộ mặt nông thôn ngày càng được đổi thay nó là tiền đề cho việc phát triển cơ sở hạ tầng nông thôn.cơ sở hạ tầng của nông thôn phát triển sẽ giúp các nghành kinh tế khác phát triển.

Hiện nay các loại máy phục vụ cho nông nghiệp theo từng công đoạn bắt đầu từ khâu làm đất đến khâu chế biến sản phẩm một số sản phẩm chính trong sản xuất nông nghiệp bao gồm.

+ Hệ thống máy canh tác

+ Hệ thống máy thu hoạch

+ Hệ thống máy sau thu hoạch

1.1. Lý do chọn đề tài

Trong quá trình phát triển của ngành công nghiệp hiện nay, lĩnh vực máy và thiết bị nâng hạ đóng một vai trò hết sức quan trọng. Các thiết bị này có thể làm việc được trong một thời gian dài,làm viêc liên tục giúp giải phóng tối đa sức người và góp phần tự động hóa, nâng cao năng suất lao động.

Sau đây chúng ta khảo sát và tính toán một thiết bị nâng hạ liên tục được dùng rộng rãi trong các nhà máy, xí nghiệp đó là hệ thống nâng hạ cánh cửa xưởng sơn phân đoạn. ngoài các dặc điểm của máy là có thể nâng hạ liên tục, băng tải còn có các đặc điểm sau:

- Cấu tạo đơn giản;

- Làm việc êm, tiêu hao năng lượng không lớn lắm;

Việc tìm hiểu và tính toán về các thiết bị máy nâng hạ sẽ tạo điều kiện thuận lợi cho quá trình tiếp cận với các công nghệ sử dụng trong kỹ thuật máy nâng hạ được rộng rãi và phổ biến trong các trường Đại học, Cao đẳng… nhằm giúp cho các bạn sinh viên hiểu rõ và nắm được các kiến thức liên quan đến lĩnh vực này. Từ đó có thể biết và vận dụng các kiến thức đã được học tại Nhà trường ứng dụng vào quá trình sử dụng, sửa chữa, bảo dưỡng các thiết bị tại các nhà máy sau khi ra trường. Đồng thời có những cải tiến, thiết kế mới sao cho phù hợp nhất với điều kiện tình hình sản xuất thực tế tại nhà xưởng, khu sản xuất…

1.2. Mục đích cần đạt được của đề tài

- Giải quyết và làm rõ được các khái niệm, thuật ngữ liên quan đến lĩnh vực máy và thiết bị nâng chuyển.

- Giới thiệu được các phương pháp và cơ cấu cơ khí đang được sử dụng trong các thiết bị máy nâng chuyển.

- Đề xuất được các phương án khả thi trong quá trình tính toán, thiết kế thiết bị liên quan, biện luận để có được phương án tối ưu.

- Giải quyết triệt để bài toán tính toán, thiết kế máy theo phương án đã chọn.

- Xây dựng được một cơ sở học liệu phục vụ quá trình học tập và nghiên cứu cho các sinh viên trong Nhà trường theo chuyên ngành Công nghệ chế tạo máy.

- Đề xuất được khả năng ứng dụng và phát triển của đề tài trên thực tế.

1.3. Phương pháp tiếp cận và nghiên cứu

- Phương pháp lý thuyết

+ Căn cứ trên các tài liệu chuyên ngành liên quan, các giáo trình kỹ thuật hiện có.

+ Căn cứ theo các nguồn tài liệu trên Internet, các bài viết được đề cập của các chuyên gia, tác giả trong và ngoài nước.

+ Kế thừa các kết quả nghiên cứu trong và ngoài nước, phân tích đánh giá và lựa chọn các nguyên lý, kết cấu máy.

+ Căn cứ trên các kết quả, nghiên cứu trước đó để giải quyết một cách triệt để hơn.

- Phương pháp thực nghiệm

+ Tham gia trực tiếp vào quá trình sản xuất tại xưởng gia công cơ khí để có được những phân tích, đánh giá khách quan về vấn đề cần giải quyết.

+ Thực hiện các thí nghiệm liên quan để thu được các kết quả phục vụ quá trình thực nghiệm và gia công.

+ Tiến hành đo đạc, tính toán theo các số liệu đầu vào.

1.4. Khả năng ứng dụng thực tiễn của đề tài

- Có khả năng ứng dụng thực tế khi sản xuất hàng loạt thiết bị máy nâng chuyển nhằm phục vụ cho các đơn hàng với số lượng lớn tại các nhà máy, xí nghiệp.

- Tạo ra một cơ sở học liệu phục vụ quá trình tìm hiểu và nghiên cứu cho sinh viên chuyên ngành.

CHƯƠNG II: CƠ SỞ LÝ THUYẾT TÍNH TOÁN VÀ THỰC NGHIỆM

2.1. Lý thuyết về cơ sở thiết kế máy

Cơ sở thiết kế máy là môn học cơ sở, nghiên cứu phương pháp, quy trình, chỉ tiêu tính toán và kết cấu chi tiết và cụm máy có công dụng chung, quan tâm đến lựa chọn vật liệu, hình dạng chi tiết, tính công nghệ và độ chính xác chế tạo. Chi tiết máy có hình dạng phức tạp, làm việc trong điều kiện cụ thể, do đó không có các công thức chính xác để tính. Khi tính chi tiết máy ta tiến hành tính toán theo các công thức gần đúng và thực nghiệm, đưa vào các hệ số thu được từ thực nghiệm và đã được khẳng định qua thực tế thiết kế và vận hành máy.

Các chi tiết và cụm chi tiết máy có công dụng chung thường được chế tạo với số lượng lớn, và được tiêu chuẩn hóa. Do đó bất cứ sự hoàn thiện nào về phương pháp, quy trình, chỉ tiêu tính toán và thiết kế đều mang đến hiệu quả kinh tế to lớn.

- Nghiên cứu kết cấu, chủng loại và tính toán theo các chỉ tiêu khả năng làm việc chi tiết máy, cụm chi tiết máy và máy.

- Nghiên cứu cơ sở nguyên lý làm việc chung giữa các chi tiết và tính toán chúng.

- Phát triển các kỹ năng thiết kế và sáng tạo kỹ thuật.

2.1.1. Tổng quan về máy

Máy là một hay nhiều cơ cấu và chi tiết máy có nhiệm vụ biến đổi, hoặc sử dụng năng lượng, để thực hiện công hữu ích với mục đích nâng cao năng suất và thay thế sức lao động chân tay và trí óc của con người. Máy được phân loại:

- Máy năng lượng - sử dụng để biến đổi một dạng năng lượng bất kỳ thành cơ năng (hoặc dạng năng lượng khác như động cơ điện, động cơ đốt trong, máy lạnh...) hoặc ngược lại (turbine, máy phát điện - Hình 1.1...).

Hình 2.1 . Máy năng lượng và máy công tác

- Máy công tác - sử dụng để biến đổi vật liệu. Máy công tác được chia ra: máy vận chuyển (Hình 1.2) và máy công nghệ (Hình 1.a).

Hình 2.2 . Máy vận chuyển

Máy vận chuyển được sử dụng để thay đổi vị trí vật liệu, nghĩa là thay đổi vị trí của đối tượng: xe lửa, ô tô, máy bay, tàu thủy, máy kéo, thang máy, băng tải... Máy công nghệ làm thay đổi hình dạng, kích thước, trạng thái và tính chất của vật liệu hoặc đối tượng gia công: máy cắt kim loại, máy công nghệ gỗ, máy công nghệ in, máy công nghệ thực phẩm, máy làm đất, máy công nghệ dệt may...

- Máy xử lý thông tin là máy để nhận và xử lý thông tin bao gồm: máy kiểm tra điều khiển và máy tính. Trong máy móc hiện đại con người không thể trực tiếp điều khiển máy, kiểm tra quy trình công nghệ mà máy thực hiện, đo các thông số sản phẩm, không cảm nhận được sự thay đổi chế độ làm việc của máy với chế độ chuẩn. Do đó, phải tạo ra các máy kiểm tra điều khiển: bộ điều chỉnh, hệ thống điều khiển tự động quá trình sản xuất, dụng cụ đo và thay đổi các thông số quy trình công nghệ...

- Máy điều khiển là máy thay thế hoặc bắt chước các quá trình sinh học, vật lý và cơ học của con người và động vật: người máy (đi, nói, nghe...Hình 1.3), tay máy, tim và thận nhân tạo...

Hình 2.3. Người máy

Nếu trong máy mà các quá trình biến đổi năng lượng, vật liệu và thông tin không có sự tham gia trực tiếp con người thì ta gọi là máy tự động. Tập hợp các máy tự động thực hiện một quy trình công nghệ xác định gọi là dây chuyền tự động.

-Một máy bất kỳ được tạo thành từ ba thành phần chính:

+động cơ cung cấp năng lượng(động cơ đốt trong, động cơ điện...).

+ Hệ thống truyền động, sử dụng để truyền công suất và chuyển động từ động cơ sang bộ phận công tác, bao gồm truyền động cơ khí, truyền động thủy lực và khí nén, truyền động điện... Trong giáo trình này ta chỉ khảo sát hệ thống truyền động cơ khí, các dạng truyền động khác được khảo sát trong các môn riêng lẻ.

+ Bộ phận công tác là bộ phận thực hiện công việc có ích như làm thay đổi hình dáng, kích thước, trạng thái... các vật thể.

Ngoài ra trong máy còn có hệ thống điều khiển. Tất cả các máy tập hợp từ các chi tiết máy, các chi tiết máy có thể kết hợp thành từng cụm chi tiết máy.

2.1.2. Tổng quan về chi tiết máy

Chi tiết máy là bộ phận của máy không thể tháo rời nhỏ hơn được nữa. Ví dụ then, bulông, đai ốc, bánh răng, ổ lăn... là các chi tiết máy. Trong các máy phức tạp có đến hàng triệu chi tiết, ví dụ trong ô tô có khoảng 15 ngàn chi tiết, trong dây chuyền cán tự động có hàng triệu chi tiết...

Hình 2.4. Sơ đồ cấu tạo các chi tiết cấu thành 1 loại máy bơm nước

Cụm chi tiết máy - đơn vị lắp lớn nhất (hộp số, hộp giảm tốc, nối trục...) là thành phần của máy. Trong chế tạo máy người ta phân biệt chi tiết máy và cụm chi tiết máy có công dụng chung và công dụng riêng:

Công dụng chung, có hầu hết trong tất cả các máy (bulông, trục truyền, bánh răng, ổ lăn, nối trục...), các chi tiết hoặc cụm chi tiết này được khảo sát trong môn chi tiết máy.

Công dụng riêng, chỉ gặp trong một hoặc vài máy (trục chính máy công cụ, pittông, thanh truyền, trục khuỷu...), chúng được khảo sát trong các giáo trình chuyên ngành (máy cắt kim loại, máy động lực...).

2.2. Lý thuyết về tính toán thiết kế các cơ cấu nâng hạ, vận chuyển

2.2.1. Khái niệm về máy nâng hạ, vận chuyển

Sự phát triển kinh tế của mỗi nước phụ thuộc rất nhiều vào mức độ cơ giới hoá và tự động hoá các quá trình sản xuất. Trong quá trình sản xuất máy nâng hạ vận chuyển đóng vai trò khá quan trọng. Máy nâng, vận chuyển là cầu nối giữa các hạng mục công trình sản xuất riêng biệt, giữa các phân xưởng trong một nhà máy, giữa các máy công tác trong một dây chuyền sản xuất. Máy nâng vận chuyển được dùng rất phổ biến trong công nghiệp, xây dựng, giao thông .

Hình 2.5. Cầu trục nâng hạ

Hình 2.6. Dây chuyền băng tải vận chuyển bánh quy

Hình 2.7. Dây chuyền gầu tải vận chuyển thóc lên máy sát công nghiệp

Hình 2.8. Vít tải vận chuyển và trộn thức ăn chăn nuôi

Hình 2.9. Pa lăng xích tải, kéo bằng tay

Hình 2.10. Máy vận chuyển bằng khí động

2.2.2. Phân loại máy nâng hạ, vận chuyển

Phụ thuộc vào đặc điểm hàng hoá cần vận chuyển, kích thước, số lượng và phương vận chuyển mà các máy nâng, vận chuyển rất đa dạng. Việc phân loại một cách hoàn hảo các máy nâng, vận chuyển rất khó khăn.

Có thể phân loại các máy nâng, vận chuyển theo các đặc điểm sau:

- Theo phương vận chuyển hàng hoá:

+ Theo phương thẳng đứng: thang máy, máy nâng

+ Theo phương nằm ngang: băng chuyền, băng tải

+ Theo mặt phẳng nghiêng: xe kíp, thang chuyền, băng tải

+ Theo các phương kết hợp: cầu trục, cần trục, cầu trục cảng, máy xúc .

- Theo cấu tạo của cơ cấu di chuyển:

+ Máy nâng, vận chuyển đặt cố định: thang máy, máy nâng, thang chuyền, băng

tải, băng chuyền .

+ Di chuyển tịnh tiến: cầu trục cảng, cần cẩu con dê, các loại cần trục, cầu trục .

+ Di chuyển quay với một góc quay giới hạn: cần cẩu tháp, máy xúc .

- Theo cơ cấu bốc hàng:

+ Cơ cấu bốc hàng là thùng, cabin, gầu treo .

+ Dùng móc, xích treo, băng

+ Cơ cấu bốc hàng bằng nam châm điện

- Theo chế độ làm việc:

+ Chế độ dài hạn: băng tải, băng chuyền, thang chuyền

+ Chế độ ngắn hạn lặp lại: máy xúc, thang máy, cần trục .

2.2.3. Cơ sở lý thuyết về tính toán thiết kế các cơ cấu nâng hạ, vận chuyển

Các thông số cơ bản của máy:

- Trọng tải (Sức nâng) : Là trọng lượng lớn nhất mà máy có thể nâng được theo tính toán thiết kế. Trọng tải có thể phải kể đến trọng lượng của bộ phận mang vật.Trọng tải được kí hiệu là [Q], có đơn vị đo là Tấn hoặc KG hoặc N. Đại lượng này thường được tiêu chuẩn hóa.

- Các thông số động học của các bộ phận công tác: Tốc độ nâng vật (Vn), tốc độ di chuyển (Vdc), tốc độ quay của cần trục (n)...

- Các thông số hình học: Tùy thuộc vào loại thiết bị, ta có: Độ cao nâng, Khẩu độ đối với máy trục dạng cầu; Độ cao nâng, tầm với đối với các loại cần trục, băng tải...

- Chế độ làm việc của máy trục:

Có thể xem chế độ làm việc của máy nâng hạ, vận chuyển như là một thông số tổng hợp căn cứ trên cơ sở phối hợp các tiêu chí về mức độ sử dụng máy theo tải và theo thời gian.

Trên cơ sở tiêu chuẩn ISO, ở Việt nam đã có tiêu chuẩn TCVN 5862 -1995 quy định 8 nhóm chế độ làm việc cho máy trục được kí hiệu từ A1 đến A8. Đối với các cơ cấu trong máy nâng tiêu chuẩn quy định 8 nhóm chế độ làm việc được ký hiệu từ M1 đến M8.Các nhóm chế độ làm việc đối với máy nâng hạ, vận chuyển được xác định trên cơ sở phối hợp 10 cấp sử dụng máy theo thời gian, kí hiệu U0 đến U9 và 4 cấp sử dụng máy theo tải được kí hiệu tử Q1 đến Q4.Tương tự chế độ làm việc đối với các cơ cấu trong máy nâng cũng được xác định trên cơ sở phối hợp 10 cấp sử dụng máy theo thời gian, kí hiệu T0 đến T9 và 4 cấp sử dụng máy theo tải được kí hiệu tử L1 đến L4.

Đặc trưng cho mức độ sử dụng máy theo tải trọng là hệ số phổ tải được xác định theo công thức:

Trong đó:

Ci : số chu kì vận hành ứng với các mức tải khác nhau.

CT =ΣCi : tổng chu kỳ vận hành với các mức tải khác nhau

Pi : mức tải ứng với chu kì Ci

Pmax : Mức tải lớn nhất được phép vận hành.

Tương tự, đối với các cơ cấu trong máy nâng, hệ số phổ tải được tính theo công thức:

Trong đó:

ti : thời gian trung bình (h) sử dụng cơ cấu ứng với các mức tải khác nhau.

tT =ti : tổng thời gian vận hành với các mức tải khác nhau

Pi : mức tải ứng với thời gian sử dụng t i

Pmax : Mức tải lớn nhất được phép vận hành.

Để xác định các hệ số phổ tải, cần thiết phải xây dựng các sơ đồ gia tải. Các sơ đồ gia tải được xây dựng trên cơ sở thực tế hoặc kinh nghiệm tham khảo.

Đặc trưng cho mức độ sử dụng máy theo thời gian là là tổng chu kỳ vận hành của máy. Một chu kỳ vận hành được xác định từ lúc bắt đầu nâng tải và kết thúc khi máy đã sẵn sàng để nhận tải tiếp theo.

Tương tự thời gian sử dụng cơ cấu (được tính bằng giờ) được xác định khi cơ cấu đang trong trạng thái chuyển động.

Ngoài tiêu chuẩn để phân chế độ làm việc của máy trục như đã trình bày ở trên, hiện nay vẫn còn tồn tại cách phân loại theo TCVN 4244-86 quy định 4 nhóm chế độ làm việc (Nhẹ [Nh], Trung bình [TB], Nặng [N] và Rất nặng [RN]) dựa trên các tiêu chí sau đây:

- Hệ số sử dụng cơ cấu theo tải trọng:

kQ = Qtb/Q

Trong đó: Qtb: trọng lượng trung bình của vật nâng,

Q: Trọng tải.

- Cường độ làm việc của động cơ:

CĐ% = To/T

Trong đó: To = tm + tlv

Với: To: thời gian làm việc của động cơ trong một chu kỳ hoạt động của cơ cấu.

tm : thời gian một lần mở máy

tlv: thời gian chuyển động với tốc độ ổn định.

T thời gian một chu kỳ làm việc của cơ cấu.

T = To + tph + td

tph: Tổng thời gian phanh.

td: tổng thời gian dừng máy.

- Hệ số sử dụng cơ cấu trong ngày

- Hệ số sử dụng cơ cấu trong năm

- Số chu kỳ làm việc trong một giờ.

- Số lần mở máy trong 1 chu kỳ

- Nhiệt độ môi trường xung quanh.

- Tải trọng và các trường hợp tải trọng tính toán:

- Các loại tải tác dụng lên máy:

Trong quá trình làm việc, máy trục có thể chịu các tải trọng sau đây:

- Trọng tải

- Tải trọng do trọng lượng bản thân máy

- Tải trọng do gió.- Tải trọng động

Trong bài toán động lực học có thể xem cơ cấu quy dẫn thành một hay nhiều khối lượng. Trường hợp đơn giản nhất là quy dẫn cơ cấu về sơ đồ một khối lượng và liên kết giữa các khối lượng là tuyệt đối cứng.

- Các trường hợp tải trọng tính toán:

Trường hợp 1: Tải trọng bình thường trong điều kiện làm việc bình thường.

Trong trường hợp nầy các tải trọng phải kể đến là trọng tải, trọng lượng bản thân máy, tải trọng gió trong điều kiện thời tiết bình thường, tải trọng động bình thường. Các chi tiết máy trong trường hợp nầy được thiết kế hoặc tính kiểm nghiệm theo sức bền mỏi. Động cơ được chọn theo công suất tĩnh và được kiểm nghiệm theo điều kiện phát nhiệt.

Trường hợp 2: Tải trọng lớn nhất trong điều kiện làm việc.

Trong trường hợp này các tải trọng phải kể đến là trọng tải, trọng lượng bản thân máy, tải trọng gió trong điều kiện thời tiết bình thường, tải trọng động lớn nhất xuất hiện do phanh đột ngột. Các chi tiết máy trong trường hợp này được thiết kế hoặc tính kiểm nghiệm theo sức bền tĩnh.Trường hợp 3: Tải trọng lớn nhất trong điều kiện không làm việc.

Trong trường hợp này các tải trọng phải kể đến là trọng lượng bản thân máy, tải trọng gió trong điều kiện bất bình thường. Các chi tiết máy trong trường hợp này được thiết kế hoặc tính kiểm nghiệm theo độ ổn định

2.3. Phân tích yêu cầu của đề và đưa ra các phương án thiết kế.

Căn cứ vào nội dung của đề tài: “Thiết kế hệ dẫn động nâng hạ cánh cửa xưởng sơn phân đoạn” ta có các phương án thiết kế như sau:

- Phương án 1: Hệ dẫn động nâng hạ cánh cửa xưởng bằng cơ cấu xích với cấu trúc cửa cuốn.

a) Sơ đồ nguyên lý thứ 1:

Hình 2.11. Cơ cấu nâng hạ sử dụng bộ truyền đai – hộp giảm tốc bánh răng trụ 2 cấp – bộ truyền xích

Trong đó:

01- Ố lăn 02 – Động cơ 03 – Bánh đai nhỏ

04 – Bánh đai lớn 05 – Bánh răng số 01 06 – Bánh răng số 02

07 – Bánh răng số 03 08 – Bánh răng số 04 09 – Vỏ hộp giảm tốc

10 – Đĩa xích nhỏ 11 – Đĩa xích lớn 12 – Trục cuốn

*Nguyên lý làm việc:

Chuyển động quay từ động cơ 01 truyền qua bộ truyền đai đến trục số 01 làm quay bánh răng số 01, bánh răng số 01 ăn khớp với bánh răng số 02 làm bánh răng này cùng trục số 02 quay, bánh răng số 02 ăn khớp với bánh răng số 03 làm bánh răng này cùng trục số 03 và đĩa xích nhỏ 10 quay, thông qua bộ truyền xích làm quay đĩa xích lớn, đồng thời làm cho trục số 04 quay, khi trục cuốn số 12 quay, nó sẽ cuộn dần cánh cửa quanh tang cuốn theo hình xoáy trôn ốc (cánh cửa cuốn được cố định 1 đầu vào tang trục cuốn, đầu còn lại để tự do, 2 gờ bên cửa cuốn được dẫn hướng trong 2 rãnh có phương thẳng đứng).

Hình 2.12. Cấu trúc liên kết của cửa cuốn và cách bố trí trên trục cuốn

Ưu và nhược điểm:

- Ưu điểm: + Gia công và lắp ráp tương đối đơn giản và thuận tiện.

+ Giá thành rẻ

- Nhược điểm: + Kích thước lớn, tốn vật liệu, số lượng chi tiết lắp ráp nhiều.

b) Sơ đồ nguyên lý thứ 2:

Hình 2.13. Cơ cấu nâng hạ sử dụng bộ truyền đai – hộp giảm tốc trục vít – bánh vít 1 cấp – bộ truyền xích

Trong đó:

01- Động cơ 02 – Bánh đai nhỏ 03 – Bánh đai lớn

04 – Ố lăn 05 – Vỏ hộp giảm tốc 06 – Trục vít

07 – Bánh vít 08 – Đĩa xích nhỏ 09 – Đĩa xích lớn 10 – Trục cuốn

Nguyên lý làm việc:

Chuyển động quay từ động cơ 01 truyền qua bộ truyền đai đến trục số 01 làm quay trục vít số 06, bánh vít số 07 ăn khớp với trục vít số 06 làm bánh vít này cùng trục số 02 quay và đĩa xích nhỏ 08 quay, thông qua bộ truyền xích làm quay đĩa xích lớn, đồng thời làm cho trục số 04 quay, khi trục cuốn số 12 quay, nó sẽ cuộn dần cánh cửa quanh tang cuốn theo hình xoáy trôn ốc (cánh cửa cuốn được cố định 1 đầu vào tang trục cuốn, đầu còn lại để tự do, 2 gờ bên cửa cuốn được dẫn hướng trong 2 rãnh có phương thẳng đứng).

Ưu và nhược điểm:

- Ưu điểm: + Kích thước tương đối nhỏ gọn, ít chi tiết lắp ráp.

- Nhược điểm: + Giá thành cao, khó lắp ráp, điều chỉnh.

c) Sơ đồ nguyên lý thứ 3:

Hình 2.14. Cơ cấu nâng hạ sử dụng hộp giảm tốc bánh răng trụ 2 cấp – bộ truyền xích

Trong đó:

01- Động cơ 02 – Bánh răng số 01 03 – Bánh răng số

04 – Bánh răng số 03 05 – Bánh răng số 04 06 – Vỏ hộp giảm tốc

07 – Ố lăn 08 – Đĩa xích nhỏ 09 – Đĩa xích lớn 10 – Trục cuốn

d) Sơ đồ nguyên lý thứ 4:

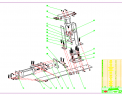

Hình 2.15. Cơ cấu nâng hạ sử dụng hộp giảm tốc bộ truyền trục vít – bánh vít 1 cấp – bộ truyền xích

Trong đó:

01- Động cơ 02 – Bánh răng số 01 03 – Bánh răng số

04 – Ổ lăn 05 – Vỏ hộp giảm tốc 06 – Trục vít

07 – Bánh vít 08 – Đĩa xích lớn 09 – Trục cuốn 10 – Đĩa xích nhỏ

Mô hình hóa phương án theo sơ đồ nguyên lý thứ 4:

2.4. Chọn động cơ và phân phối tỷ số truyền

- Để chọn động cơ dẫn động ta căn cứ vào tải trọng nâng và tốc độ nâng theo yêu cầu của cửa cuốn khi đạt tải trọng định mức.

Theo yêu cầu thiết kế tải trọng định mức là Q = m.g = 75.9,81 = 7357,50 [N]

Trong đó: Khối lượng cửa: m = 75 kg

Gia tốc trọng trường: g = 9,81 m/s2

Qua thực tế đã thử nghiệm ta có tốc độ kéo khi ở tải định mức là:

Vk= 0,2 [m/s]

Xác định công suất cần thiết của động cơ:

Nđc=η . 1000.kvQ [W]

Trong đó:

η- Hiệu suất của tang cuốn

η = η1η2η3

η1- Hiệu suất hộp số: η1= 0,92

η2- Hiệu suất của 1 cặp ổ lăn, η2= 0,99

η3- Hiệu suất của bộ truyền xích: η3=0,93

Vậy: η = 0,92.0,99.0,93 = 0,85

Công suất yêu cầu đối vớiđộng cơ khi ở chếđộ tải trọng định mức và tốc độ kéo ở

tải trọng này:

Nđc = 0,85 . 1000.0,2 . 7357,50 = 1,25 [KW]

- Để đảm bảo an toàn khi quá tải ta cần chọn động cơ có công suất lớn hơn công suất cần thiết.

- Xác định số vòng quay làm việc:

(v/p)

Trong đó:

+ V là vận tốc của cửa cuốn, (m/s)

+D là đường kính quả lô,(mm)

- Xác định số vòng quay sơ bộ:

Trong đó :

+ là số vòng quay sơ bộ, (v/p)

+ là số vòng quay làm việc, (v/p)

+ là tỉ số truyền sơ bộ của hệ dẫn động

Tra bảng 2.4[I] ta chọn:

+ là tỉ số truyền sơ bộ của bộ truyền xích

+ là tỉ số truyền sơ bộ của bộ truyền trục vít – bánh vít

=>

=> số vòng quay sơ bộ là:

(v/p)

- Chọn động cơ làm việc theo điều kiện sau:

-

-

-

Trong đó:

+ là công suất của động cơ, (Kw)

+ là số vòng quay của trục động cơ, (v/p)

+ là mô men khởi động của động cơ,

+ là mô men danh nghĩa

+ là mô men mở máy của thiết bị cần dẫn động

+ T là mô men tải

- Từ điều kiện trên ta chọn động cơ điện số hiệu YA 56-15, với các thông số kỹ thuật:

|

Điện áp (V) |

220 |

|

Dòng điện (A) |

10 |

|

Tốc độ vòng quay (v/phút) |

560 |

|

Công suất (kW) |

1,5 |

Phân phối tỷ số truyền

-Tính tỉ số truyền của toàn hệ thống:

Trong đó:

+ là tỉ số truyền của toàn hệ thống.

+ là số vòng quay của động cơ, (v/p).

+ là số vòng quay làm việc,(v/p)

- Tính số vòng quay cho các bộ truyền:

Ta có:

Trong đó :

+ là tỉ số truyền của bộ truyền xích

+ là tỉ số truyền của bộ truyền trục vít – bánh vít

- Ta trọn trước tỉ số truyền của bộ truyền bánh răng trụ và bộ truyền trục vít – bánh vít, với: trong bảng 2.4[I].

- Tính tỉ số truyền của bộ truyền xích:

2.5. Tính toán các thông số động học

Tính công suất trên các trục

- Công suất trên trục động cơ:

(kW)

Trong đó:

+ công suất trên trục động cơ (Kw)

+ công suất cần thiết (Kw)

- Công suất trên trục 1:

= .= 1,5 kW

- Công suất trên trục 2:

= . . = 1,5.0,92.0,99 = 1,37 kW

- Công suất trên trục 3:

=. . = 1,37.0,99.0,93 = 1,26 kW

Tính số vòng quay trên các trục

- Số vòng quay trên trục động cơ – trục 1:

= 560 ( v/p)

- Số vòng quay trên trục 2 :

(v/p)

- Số vòng quay trên trục 3:

(v/p)

Tính mô men xoắn trên các trục

- Mô men xoắn trên trục động cơ – trục 1:

(N.mm)

- Mô men xoắn trên trục 2:

(N.mm)

- Mô men xoắn trên trục 3:

(N.mm)

Bảng thống kê thông số động học:

|

|

|

|

|

|

|

|

Công suất (kw) |

1,5 |

1,5 |

1,37 |

1,26 |

|

|

|

60 |

|

|||

|

Số vòng quay |

|

|

|

|

|

|

Mô men |

|

|

|

5730000 |

|

2.6. Tính bộ truyền trục vít- bánh vít

a. Tính vận tốc sơ bộ và chon vật liệu

Tốc độ quay của trục vít là: ntv = ndc/nbrt = 560 v/ph

Giả sử vận tốc trượt sơ bộ ≤ 2m/s nên chọn vật liệu làm bánh vít là gang xám

Chọn vật liệu làm trục vít là thép 45, tôi bề mặt bằng dòng điện tần số cao đạt độ rắn HRC 50

b. Tính ứng suất cho phép .

Ứng suất tiếp xúc cho phép

[ sH]= [ sHo]KHL

Trong đó:

+[ sHo]=(0,75…0,9) sb: ứng suất cho phép ứng với 107 chu kỳ

Theo bảng 4.4TKI với bánh vít làm bằng vật liệu như trên đúc trong khuôn cát có

sb =120(MPa), sch = 170 (MPa).

Trục vít được bôi trơn đạt độ rắn HRC=45,mặt ren được mài và đánh bóng [ sHo]=0,9.170 =153(MPa)

+KHL=:hệ số tuổi thọ

.NHE:số chu kỳ thay đổi ưng suất tương đương

NHE=60.

Trong đó ni, T2i, số vòng quay trong 1 phút và mô men xoắn trên bánh vít trong chế độ thứ i ,i = 1,2 ,..N, N số thứ tự chế độ làm việc , tỉ số giờ làm việc trong chế độ thứ i , T2i là trị số được dùng để tính toán , T2 là mô men xoắn lớn nhất trong các trị số

thay số ta có NHE= 60.12.25580,36 = 6,912.106

Þ KHL =

Vậy [ sH]=153.0,79=120 (MPa)

Tính ứng suất uốn cho phép

[sF] =[sFo].KFL

Trong đó:

+[sFo] ứng suất uốn cho phép ứng với 106 chu kỳ tra bảng 4-4

[sFo] = 50 MPa

NFE = 60.= 60.360.25580,36 (19.4/8 + 0,59.4/8) /18 = 55,32.106

KFL =

Vậy: [sF] = 50 .0 ,64= 32 (MPa)

Ứng suất quá tải

Với bánh vít bằng gang xám:

[sH]max = 4.sch = 4.170 = 680 (MPa);

[sF]max = 0,8.sch= 0,8.170 = 136(MPa);

c. Chọn số đầu mối ren z1 của trục vít và số răng của bánh vít z2

Chọn z1 = 1

Suy ra z2 = 60

d. Kiểm nghiệm số vòng quay thực

Chọn laị hiệu suất và hệ số tải trọng và tính công suất trên bánh vít:

z1 = 1

z2 = 60

Suy ra

Chọn

Chọn lại hế số tải trọng k=1,1-1,3

5. Định hệ số

Tra bảng 4-6

Ta chọn: m = 4

Þ q = 10

Tính khoảng cách trục

Chọn a = 140 mm

Kiểm nghiệm vận tốc trượt:

Hiệu suất

Hệ số tải trọng:

Do tải trọng không đổi:

Chọn:

Suy ra: k= 1,1

Vận tốc trượt:

v

6. Kiểm nghiệm sức bền uốn của răng

7. Định các thông số của bộ truyền:

m = 4

q = 10

z1 = 1

z2 = 60

a = 140 mm

Đường kính vòng chia của trục vít

Đường kính vòng đỉnh của trục vít

Đường kính vòng chân của trục vít

Chiều dài phần ren của trục vít

Vì trục vít được mài nên ta tăng thêm phần có ren

L = 58,4 + 20= 78,4 mm

Hệ số dịch chỉnh:

Suy ra L chính xác

L = 8.p.m = 8.p.4 = 100,48 mm

Đường kinh vòng chia của bánh vít

Đường kính vòng ngoài của bánh vít

8.Tính lực tác dụng lên bộ truyền

Lực vòng Ft1 trên trục vít bằng lực dọc trục Fa2 trên bánh vít

Ft1 = Fa2 = = = 1279,02 N

Lực vòng Ft2 trên bánh vít bằng lực dọc trục Fa1 trên trục vít

Fa1 = Ft2 = = = 1168,59 N

Lực hướng tâm trên Fr2 trên bánh vít bằng Fr1 trên trục vít

Fr6 = Fr5 =Ft1. tgatw= 1279,02.tg200= 465,52 N

2.7. Tính chọn bộ truyền xích

-Chọn loại xích:

Do bộ truyền tải không lớn, ta chọn loại xích ống - con lăn một dãy, gọi tắt là xích con lăn một dãy. Loại xích này chế tạo đơn giản, giá thành hạ và có độ bền mòn cao.

-Xác định các thông số của xích và bộ truyền xích:

* Chọn số răng đĩa xích:

Số răng đĩa xích nhỏ và lớn được xác định và chọn theo phụ tùng của động cơ để dễ dàng tìm kiếm và lắp ráp. Ta sẽ tiến hành kiểm bền cho các thông số của bộ truyền trong điều kiện làm việc thực tế.

Chọn số răng đĩa xích nhỏ: z1 = 17 (răng)

Þ Số răng đĩa xích lớn: z2 = z1 . ux = 17.4.44 = 75,48 (răng)

Chọn số răng đĩa xích lớn: z2 = 75 (răng)

* Xác định bước xích p:

Điều kiện đảm bảo chỉ tiêu về độ bền mòn của bộ truyền xích, công thức:

Pt = P. k. kz. kn£ [P]

Trong đó:

Pt - Công suất tính toán

P - Công suất trục chủ động; P = 1,37 (KW)

Số vòng quay trục chủ động: n1 = 9,33 v/p,

theo bảng 5.5: n01 = 10 v/p

kn - Hệ số vòng quay; kn = = = 1,07

kz - Hệ số răng ; kz = = = 1,47

Theo công thức 5.4 [I]:

k = k0. ka. kđc. kbt. kđ. kc

Trong đó các hệ số thành phần được chọn theo bảng 5.6 [I] :

k0 - Hệ số kể đến ảnh hưởng của vị trí bộ truyền, k0 = 1 (do đường nối tâm của hai đĩa xích so với đường nằm ngang là < 60o);

ka - Hệ số kể đến ảnh hưởng của khoảng cách trục và chiều dài xích;

với a = (30…40)p, ta có: ka = 1;

kđc - Hệ số kể đến ảnh hưởng của việc điều chỉnh lực căng; với trường hợp vị trí trục không điều chỉnh được, ta có: kđc = 1,25

kbt - Hệ số kể đến ảnh hưởng của bôi trơn; với trường hợp môi trường làm việc có bụi, chất lượng bôi trơn bình thường), ta chọn: kbt = 1,3

kđ - Hệ số tải trọng động, với trường hợp tải trọng tĩnh làm việc êm ta chọn: kđ = 1,2

kc - Hệ số kể đến chế độ làm việc của bộ truyền, ta có: kc = 1

=> k = k0. ka. kđc. kbt. kđ. kc = 1. 1. 1,25. 1,3. 1,2. 1= 1,95

=> Pt = P. k. kz. kn = 1,37. 1,95. 1,47. 1,07 = 4,20 (KW)

Tra theo bảng 5.5 [I], ta có: Pt = 5,75 KW và n01 = 10 v/p

Mà : Pt£ [P] => [P]= 5,75 KW => ứng với bước xích p= 12,7 (mm)

* Tính khoảng cách trục sơ bộ:

Theo công thức 5.11 [I]: asb= (30 … 50)p

=> Chọn :asb = 40p = 30. 12,7 = 381 (mm);

* Xác định số mắt xích:

Theo công thức 5.12 [I], với loại xích có bước p ≤ 13,80 mm, ta có:

x = + + = + +

= 108,84

=> Ta lấy số mắt xích chẵn xc = 110

Tính lại khoảng cách trục theo số mắt xích chẵn, công thức 5.13 [I]:

= 0,25p

=0,25.12,7

= 378.56 (mm)

Để xích không chịu lực căng quá lớn, ta cần giảm khoảng cách trục đi một lượng:

Da = (0,002…0,004) , ta chọn Da = 0,003» 1,13 (mm)

Þ aw = - Da = 378,56 – 1,13 377,43 (mm)

-Kiểm nghiệm xích về độ bền:

Với các bộ truyền xích bị quá tải lớn khi mở máy hoặc thường xuyên chịu tải trọng va đập trong quá trình làm việc cần tiến hành kiểm nghiệm về quá tải theo hệ số an toàn:

Theo công thức 5.15 [I]:

s = ≥ [s]

Trong đó:

Q - Tải trọng phá hỏng, theo bảng 5. 2 [I]: Q = 12500 N;

q - khối lượng của 1 mét xích, theo bảng 5. 2 [I]: q = 2,5 kg;

kđ - Hệ số tải trọng động, với tải trọng mở máy bằng 150% so với tải trọng danh nghĩa, ta chọn kđ = 1,2

v - vận tốc trên vành đĩa dẫn z1:

v = = = 0,3 (m/s)

Ft - Lực vòng trên đĩa xích:

Ft = = = 4566,67 (N)

Fv - Lực căng do lực ly tâm sinh ra khi làm việc:

Fv = q. v2 = 2,5. 0,32 = 0,22 (N)

F0 -Lực căng do bánh xích bị động sinh ra:

F0 = 9,81. kf. q. a

Trong đó kf là hệ số phụ thuộc vào độ võng f của xích và vị trí bộ truyền:

Với: f = (0,01…0,02)a , ta lấy: f = 0,015.a = 0,015. 377,43 = 5,66 (mm);

kf = 4, ứng với trường hợp bộ truyền nghiêng một góc dưới 40oso với phương nằm ngang;

=> F0 = 9,81. 4. 2,5. 0,377 = 36,98 (N)

Từ đó, ta tính được: s =

= = 22,66

Theo bảng 5. 10 [1]: với n1 = 10v/p => [s] = 15

Þ s = 22,66 > [s] = 15 ; bộ truyền xích đảm bảo đủ bền.-Xác định thông số đĩa xích:

Theo công thức 5. 17 [I] và bảng 14 -4b [II], ta xác định được các thông số sau:

- Đường kính vòng chia d1 và d2:

d1 = = = 69,11 (mm)

d2 = = = 303,28 (mm)

- Đường kính vòng đỉnh da1 và da2:

da1 = p= 12,7 = 75,28 (mm)

da2 = p= 12,7 = 312,39 (mm)

- Đường kính vòng đáy(chân) răng df1 và df2:

df = d - 2r

trong đó: r là bán kính đáy răng, được xác định theo công thức:

r = 0,5025.dl + 0,05

Tra bảng 5. 2 [I]: với dl = 7,75 (mm),.

=> r = 0,5025.7,75 + 0,05 = 3,94 (mm)

Do đó: df1 = 69,11 - 2. 3,94 = 61,23 (mm)

df2 = 303,28 - 2. 3,94 = 295,40 (mm)

* Kiểm nghiệm về độ bền tiếp xúc của đĩa xích:

Ứng suất tiếp xúc sH trên mặt răng đĩa xích phải nghiệm điều kiện, công thức 5.18 [I]:

sH = 0,47£ [sH]

Trong đó:

[sH] - ứng suất tiếp xúc cho phép, theo bảng 5. 11 [I]

Ft - Lực vòng trên đĩa xích, Ft = 4566,67 (N)

Fvđ - Lực va đập trên m dãy xích (m = 1)

Theo công thức 5.19 [I]:

Fvđ1 = 13. 10-7 n1. p3. m = Fvd1 = 13. 10-7. 9,33. (12,7)3. 1 = 0,25 (N)

Fvđ2 = 13. 10-7 nlv. p3. m = Fvd1 = 13. 10-7. 2,1. (12,7)3. 1 = 0,06 (N)

kd - Hệ số phân phân bố không đều tải trọng cho các dãy,

kd = 1 (xích 1 dãy)

Kđ - Hệ số tải trọng động, Kđ = 1,2 (tải trọng va đập nhẹ)

kr - Hệ số kể đến ảnh hưởng của số răng đĩa xích, phụ thuộc vào z.

với :z1 = 17 Þ kr1 = 0,26

z2 = 75 Þ kr2 = 0,38

E = - Mô đun đàn hồi

Với E1, E2 lần lượt là mô đun đàn hồi của vật liệu con lăn và răng đĩa xích, lấy:

E = 2,1. 105 MPa

A - Diện tích chiếu của bản lề, mm2, theo bảng 5. 12 [I],

ta có: A = 129 (mm2);

Thay các số liệu trên vào công thức : sH = 0,47

- Ứng suất tiếp xúc sH trên mặt răng đĩa xích 1:

sH1 = 0,47 = 563,44 (MPa)

- Ứng suất tiếp xúc sH trên mặt răng đĩa xích 2:

sH2 = 0,47 = 489,96 (MPa)

Như vậy:

sH1 = 563,44 MPa < [sH] = 600 MPa ; sH2 = 489,96 MPa < [sH] = 600 MPa;

Ta có thể dùng vật liệu chế tạo đĩa xích là gang xám CЧ 24 -44, phương pháp nhiệt luyện là tôi, ram đạt độ rắn là HB = 375 sẽ đảm bảo được độ bền tiếp xúc cho răng của hai đĩa xích.

-Xác định các lực tác dụng lên đĩa xích:

Lực căng trên bánh xích chủ động F1 và trên bánh xích bị động F2:

F1 = Ft + F2 ; F2 = F0 + Fv

Trong tính toán thực tế, ta có thể bỏ qua lực F0 và Fv nên F1 = Ft vì vậy lực tác dụng lên trục được xác định theo công thức:

Fr = kx. Ft

Trong đó:

kx - Hệ số kể đến ảnh hưởng của trọng lượng xích;

với kx = 1,05 khi bộ truyền nằm ngang hoặc nghiêng một góc nhỏ hơn 40o;

Ft - Lực vòng trên đĩa xích, Ft = 4566,67 (N);

Þ Fr = 1,05. 4566,67 = 4795 (N)

Bảng thông số kích thước của bộ truyền xích:

|

Thông số |

Kí hiệu |

Đơn vị |

Trị số |

|

Loại xích |

Xích ống – con lăn (1 dãy) |

||

|

Khoảng cách trục |

aw |

mm |

377,43 |

|

Số răng trên đĩa xích |

z1 |

răng |

17 |

|

z2 |

răng |

75 |

|

|

Số mắt của dây xích |

x |

mắt xích |

110 |

|

Đường kính vòng chia của đĩa xích |

d1 |

mm |

69,11 |

|

d2 |

mm |

303,28 |

|

|

Đường kính vòng đỉnh của đĩa xích |

da1 |

mm |

75,28 |

|

da2 |

mm |

312,39 |

|

|

Đường kính vòng chân răng của đĩa xích |

df1 |

mm |

61,23 |

|

df2 |

mm |

295,40 |

|

|

Bước xích |

p |

mm |

12,7 |

|

Lực tác dụng lên trục |

Fr |

N |

4795 |

CHƯƠNG III: CƠ SỞ LÝ THUYẾT TÍNH TOÁN VÀ THỰC NGHIỆM

3. 2. Lập quy trình công nghệ gia công chi tiết bánh vít

3. 2.1. Phân tích điều kiện kỹ thuật

Chi tiết bánh vít là chi tiết dạng bánh răng, nó đóng vai trò là chi tiết quay và lắp liên kết với trục vít để cấu thành hộp số bộ truyền trục vít –bánh vít.

Bề mặt làm việc của chi tiết là các mặt trụ trong của lỗ Φ35, mặt răng ăn khớp, rãnh then và 2 mặt bên .

- Qua các điều kiện kỹ thuật trên ta có thể đưa ra một số nét công nghệ điển hình của chi tiết thân như sau:

+ Chi tiết thuộc nhóm chi tiết dạng bánh răng.

+ Chi tiết đòi hỏi độ vuông góc giữa 2 mặt phẳng bên với nhau và giữa tâm các lỗ với mặt đầu của lỗ.

+ Kết cấu của chi tiết thân phải được đảm bảo khả năng cứng vững.

+ Kết cấu thuận lợi cho việc chọn chuẩn thô và chuẩn tinh thống nhất.

+ Nguyên công đầu tiên gia công mặt lỗ trong để làm chuẩn cho chi tiết và là chuẩn để gia công các bề mặt khác.

Chọn vật liệu chi tiết là đồng thau, mác C3602 do một số ưu điểm như sau:

Đồng thau C3602 có cơ tính trung bình, thích hợp để làm các chi tiết chịu tải trung bình và ít chịu mài mòn, thành phần hóa học :

|

Độ cứng |

Cu |

Pb |

Fe+Sn |

Zn |

P |

|

120 |

59.0~63.0% |

1.8~3.7% |

max1,20 % |

33~38 % |

0,05-0,1 % |

- Cơ tính của đồng thau C3602:

|

Vật liệu |

Giới hạn Bền ko(N\mm2) |

Giới hạn Bền uốn (N\mm2)

|

Giới hạn Bền nn(N\mm2) |

Độ giãn Dài d (%) |

Độ cứng HB |

|

C3602 |

125 |

380 µm |

450 |

0,72 |

120÷135 |

3. 2. 2. Xác định dạng sản xuất

Việc xác định quy mô và hình thức tổ chức sản xuất cho chi tiết là một việc làm quan trọng cho các bước làm việc tiếp theo . Bởi nếu xác định dạng sản xuất không đúng sẽ ảnh hưởng đến việc lập quy trình công nghệ, ảnh hưởng đến sản lượng hàng năm của chi tiết và ảnh hưởng đến chi phí ban đầu để gia công chi tiết.

Để đảm bảo sản lượng hàng năm và sản phẩm của đề tài được giao một cách chính xác ta phải xác định dạng sản xuất, từ đó làm cơ sở thiết kế quy trình công nghệ đồ gá, cùng những trang thiết bị khác phù hợp nhằm giảm giá thành, năng cao chất lượng và sản lượng cho sản phẩm. Muốn vậy, trước hết ta phải xác định sản lượng hàng năm cho chi tiết và trọng lượng của chi tiết đó.

Sản lượng hàng năm được xác định theo công thức sau :

N = N1.m (1+)

Trong đó :

N- Số chi tiết được sản xuất trong một năm

N1- Số sản phẩm được sản xuất trong một năm (2500 chiếc/năm)

m- Số chi tiết trong một sản phẩm (m=1)

a- Phế phẩm trong xưởng đúc a =(3÷6) %

b- Số chi tiết được chế tạo thêm để dự trữ b =(5÷7)%

Vậy N=2500.1(1+)=2750 (chi tiết/năm)

Trọng lượng của chi tiết được xác định theo công thức:

Q=V. g (kg)

Trong đó:

Q-trọng lượng chi tiết

g - Khối lượng riêng của vật liệu, gđồng thau = 8,87 (kG/dm3)

Bảng 1.Khối lượng riêng của một số vật liệu

|

Tên vật liệu |

Thép |

Gang dẻo |

Gang xám |

Nhôm |

Đồng |

|

(kg/dm3) |

7,852 |

7,2 ÷ 7,4 |

6,8 ÷ 7,4 |

2,6 ÷ 2,8 |

8,72 |

V - Thể tích của chi tiết:

V = 254645.143 mm3

Từ đó ta tính được khối lượng của chi tiết:

Q = V.g = 0,25. 8,72 » 2,18( kG)

Tra bảng 2 TK ĐA-CNCTM dưới đây ta có dạng sản xuất loạt vừa.

|

D¹ng s¶n xuÊt |

Q träng lîng |

||

|

> 200 Kg |

(4¸200) Kg |

< 4 Kg |

|

|

S¶n lîng hµng n¨m trong chi tiÕt . |

|||

|

§¬n chiÕc |

< 5 |

< 10 |

< 100 |

|

Hµng lo¹t nhá |

55 ¸100 |

10 ¸ 200 |

100 ¸ 500 |

|

Hµng lo¹t võa |

100 ¸ 300 |

200 ¸ 500 |

500 ¸5000 |

|

Hµng lo¹t lín |

300 ¸ 1000 |

500 ¸ 5000 |

5000 ¸50000 |

|

Hµng khèi |

> 1000 |

> 5000 |

>50000 |

3. 2. 3. Xác định phôi và phương pháp tạo phôi

Loại phôi sản xuất và điều kiện cụ thể của từng nhà máy, xí nghiệp, địa phương.Chọn phôi tức là chọn phương pháp chế tạo phôi, xác định lượng dư, kích thước và dung sai phôi.

Khi chọn phôi phải chú ý hình dáng kích thước và chất lượng bề mặt phôi gần chi tiết thực nhằm giảm tiêu hao kim loại, khối lượng gia công trên máy, giảm tiêu hao dụng cụ cắt, năng lượng và các tiêu hao khác.

Sau đây là một số phương pháp chế tạo phôi thường dùng trong chế tạo các chi tiết dạng bánh răng là:

-Phôi rèn tự do:

+ Ưu điểm

Ưu điểm chính của phôi rèn tự do trong điều kiện sản xuất nhỏ là giá thành hạ (không phải chế tạo khuôn dập). Thường được dùng trong sản xuất hàng loạt nhỏ và sản xuất đơn chiếc.

+ Nhược điểm

Nhược điểm của phôi rèn tự do là có năng suất không cao, gia công với độ chính xác tương đối thấp, không thể áp dụng trong sản xuất hàng loạt.

-Phôi đúc:

+ Đúc trong khuôn cát

+ Ưu điểm

Phương pháp đúc trong khuôn cát có giá thành rẻ, quá trình đúc thường chỉ sử dụng các loại vật liệu như cát, mẫu gỗ…có tính cơ động tốt, thường được áp dụng trong sản xuất đơn chiếc, loạt nhỏ.

+ Nhược điểm

Phương pháp đúc trong khuôn cát, do tính chảy loãng kém và chi tiết càng gạt ở đây nhỏ nên dễ bị thiên tích và rỗ khí. Mặt khác, đúc trong khuôn cát cho bề mặt chi tiết xấu, kém chính xác, lượng dư nhiều gây khăn cho quá trình cắt gọt.

+ Đúc trong khuôn kim loại

+ Ưu điểm

Phương pháp đúc trong khuôn kim loại thì phôi đạt được độ chính xác cao hơn, chất lượng bề mặt tốt, lượng dư nhỏ, ít bị rỗ khí và thiên tích do khuôn được sấy nóng trước nên tốc độ truyền nhiệt chậm, có khả năng cơ khí hoá, tự động hoá cao. Giá thành sản xuất đúc nói chung hạ hơn so với các dạng sản xuất khác. Hơn nữa, khuôn có thể được sử dụng nhiều lần nên rất thuận tiện cho sản xuất hàng loạt.

+ Nhược điểm

Phương pháp đúc trong khuôn kim loại có giá thành sản xuất tương đối cao do sử dụng các loại khuôn và mẫu bằng kim loại, quá trình sản xuất được áp dụng trong điều kiện chuyên môn hóa cao, không thể áp dụng trong sản xuất nhỏ và đơn chiếc.

Thông thường phôi đúc được dùng cho các loại chi tiết như: Các gối đỡ, các chi tiết dạng hộp, các loại càng phức tạp, các loại trục chữ thập… Vật liệu dùng cho phôi đúc là gang, thép, đồng, nhôm và các loại hợp kim khác.

-Phôi dập:

+ Ưu điểm

Phương pháp dập đạt được độ chính xác cao, chất lượng bề mặt tốt, cơ tính chi tiết tương đối tốt, lượng dư nhỏ, có khả năng cơ khí hoá, tự động hoá cao. Giá thành sản xuất tương đối phù hợp với dạng sản xuất loạt và hàng khối.

+ Nhược điểm

Phương pháp dập thường sử dụng các loại khuôn mẫu kim loại và thiết bị máy móc đắt tiền, đòi hỏi phải đầu tư khá lớn về cơ sở vật chất nhà xưởng, phương pháp này không phù hợp khi áp dụng trong sản xuất đơn chiếc loạt nhỏ.

Phương pháp dập thường dùng để gia công các loại chi tiết sau đây: trục răng côn, trục răng thẳng, các loại bánh răng khác, các chi tiết dạng càng, trục chữ thập, trục khuỷu…Các chi tiết này được dập trên máy búa nằm ngang hoặc máy dập đứng. Đối với các chi tiết đơn giản thì khi dập không có bavia, còn chi tiết phức tạp sẽ có bavia (lượng bavia khoảng 0,5% - 1% trọng lượng của phôi)

Việc chọn phôi để chế tạo chi tiết phụ thuộc vào hình dáng ,kết cấu và sản lượng của loại trục đó.Ví dụ đối với trục trơn thì tốt nhất dùng phôi thanh.Với trục bậc có đường kính chênh nhau không lớn lắm dùng phôi cán nóng.

Trong sản xuất nhỏ và đơn chiếc phôi bánh vít được chế tạo bằng rèn tự do hoặc rèn tự do trong khuôn đơn giản ,đôi khi có thể dùng phôi cán nóng .

Trong sản xuất hàng loạt lớn và hàng khối phôi bánh vít được chế tạo bằng dập nóng trên máy dập hoặc ép trên máy ép,với trục bậc có thể rèn trên máy rèn ngang.Chúng ta có thể chọn phôi thanh với độ chính xác có thể chấp nhận được nhưng nhược điểm lớn nhất của loại phôi này là rất tốn vật liệu.

-Kết luận:

Căn cứ vào điều kiện kỹ thuật của chi tiết và điều kiện sản xuất, ta thÊy r»ng chän ph«i đúc trong khuôn kim loại là tốt nhất bởi vì loại phôi này đảm bảo được những tiêu chuẩn như: hình dáng phôi gần với chi tiết gia công ,lượng dư hợp lí,có thể sản xuất phôi hàng loạt,...

3.2.4. Phân tích chọn chuẩn

3.2.4.1 . Yêu cầu và lời khuyên chung khi chọn chuẩn

a- Yêu cầu:

Chọn chuẩn có ý nghĩa rất quan trọng trong quá trình thiết kế quy trình công nghệ gia công cơ. Vì vậy chọn chuẩn phải thỏa mãn hai yêu cầu sau :

- Đảm bảo chất lượng của sản phẩm trong suốt quá trình gia công

- Nâng cao năng suất và giảm giá thành sản phẩm.

Xuất phát từ hai yêu cầu trên khi chọn chuẩn phải dựa vào một số lời khuyên sau :

b - Một số lời khuyên chung :

1. Chọn chuẩn để định vị gia công phải tuân theo nguyên tắc 6 điểm , để khống chế hết số bậc tự do cần thiết một cách hợp lý nhất, tuyệt đối tránh trường hợp thiếu và siêu định vị, trong một số trường hợp có thể thừa định vị .

2. Chọn chuẩn sao cho lực kẹp , lực cắt không gây biến dạng, cong vênh đồ gá, chi tiết nhưng lực kẹp phải vừa đủ để giảm sức lao động.

Chọn chuẩn sao cho kết cấu đồ gá đơn giản, gọn nhẹ, dễ sử dụng và phải phù hợp với từng loại hình sản xuất nhất định .

3.2.4.2. Chọn chuẩn tinh

a - Những yêu cầu khi chọn chuẩn tinh:

- Khi chọn chuẩn tinh phải đảm bảo các yêu cầu trên và ngoài ra phải đảm bảo các yêu cầu sau:

+ Đảm bảo phân bố đủ lượng dư gia công cho các bề mặt gia công.

+ Đảm bảo độ chính xác về vị trí tương quan giữa các bề mặt gia công với nhau.

b - Những lời khuyên khi chọn chuẩn tinh:

Xuất phát từ những yêu cầu trên nên một số lời kuyên khi chọn chuẩn tinh như sau :

- Cố gắng chọn chuẩn tinh là chuẩn tinh chính như vậy sẽ làm cho chi tiết lúc gia công có vị trí tương tự lúc làm việc.

- Cố gắng chọn chuẩn định vị trùng với gốc kích thước để sai số chuẩn ee =0

- Chọn chuẩn sao cho khi gia công chi tiết không bị biến dạng do lực cắt , lực kẹp . Mặt chuẩn phải đủ diện tích định vị

- Chọn chuẩn sao cho kết cấu đồ gá đơn giản và thuận tiện khi sử dụng

- Cố gắng chọn chuẩn tinh thống nhất trong các lần gá, Vì thay đổi chuẩn sẽ sinh ra sai số tích luỹ.

3.2.4.3. Chọn chuẩn thô

a - Những yêu cầu khi chọn chuẩn thô:

Chọn chuẩn thô để gia công ở nguyên công đầu tiên trong quá trình gia công cơ. Việc chọn chuẩn thô có ý nghĩa quyết định đối với quá trình công nghệ, nó có ảnh hưởng đến những nguyên công sau và đến độ chính xác gia công của chi tiết, về vị trí tương quan của các bề mặt chi tiết. Vì vậy khi chọn chuẩn thô cần chú ý đến 2 yêu cầu sau :

+ Đảm bảo phân phối đủ lượng dư cho các bề mặt gia công.

+ Đảm bảo độ chính xác về vị trí tương quan hình dáng, hình học giữa các bề mặt gia công và các bề mặt không gia công .

b - Những lời khuyên khi chọn chuẩn thô:

Xuất phát từ những yêu cầu trên ta có một số lời khuyên cho việc chọn chuẩn thô như sau :

1. Theo một phương kích thước nhất định nếu trên chi tiết gia công có một bề mặt không gia công thì nên chọn bề mặt đó làm chuẩn thô, vì như vậy sẽ làm cho vị trí tương quan giữa bề mặt gia công và bề mặt không gia công là nhỏ nhất .

2. Theo một phương kích thước nhất định nếu trên chi tiết gia công có hai hay nhiều bề mặt không gia công , thì nên chọn bề mặt nào có yêu cầu độ chính xác về vị trí tương quan cao nhất đối với các bề mặt gia công làm chuẩn thô .

3. Nếu trên chi tiết gia công có tất cả các bề mặt đều gia công thì nên chọn bề mặt nào mà yêy cầu lượng dư nhỏ và đồng đều nhất làm chuẩn thô .

4. Nếu trên chi tiết gia công có nhiều bề mặt đủ điều kiện làm chuẩn thô thì nên chọn bề mặt bằng phẳng nhất và trơn tru nhất làm chuẩn thô .

5. ứng với một bậc tự do cần thiết của chi tiết gia công chỉ được phép chọn và sử dụng chuẩn thô không quá một lần trong cả quá trình gia công. Nếu vi phạm lời khuyên này thì gọi là phạm chuẩn thô. Nếu phạm chuẩn thô sẽ làm cho sai số về vị trí tương quan giữa các bề mặt gia công với nhau là rất lớn .

3.2.5. Xác định đường lối công nghệ

-Trong các dạng sản xuất hàng loạt lớn và hàng khối, quy trình công nghệ được xây dựng theo nguyên tắc phân tán hoặc tập trung nguyên công.

+Theo nguyên tắc phân tán nguyên công thì quy trình công nghệ được chia ra các nguyên công đơn giản có thời gian như nhau (nhịp) hoặc bội số của nhịp. Tại đây mỗi máy thực hiện một nguyên công nhất định, đồ gá được sử dụng là đồ gá chuyên dùng.

+Theo nguyên tắc tập trung nguyên công thì quy trình công nghệ được thực trên một hoặc vài máy tự động, bán tự động.

-Do dạng sản xuất hàng loạt lớn nên ta chọn phương án gia công là phân tán nguyên công. Dùng máy vạn năng kết hợp đồ gá chuyên dùng.

3.2.6. Lập sơ bộ các nguyên công

3.2.6.1. Lập thứ tự các nguyên công

Ta có thể đưa ra một số phương án gia công cho chi tiết như sau:

Phương án 1:

1-Kho¶ mÆt ®Çu A, tiện lỗ trong

2-Tiện bề mặt ngoài

3- Kho¶ mÆt ®Çu B

4 - Xọc rãnh then

5- Phay răng bánh vít

Phương án 2:

1- Kho¶ mÆt ®Çu A, tiện bề mặt ngoài

2- Kho¶ mÆt ®Çu B, tiện lỗ trong

3- Xọc rãnh then

4- Phay răng bánh vít

Sau khi đã nghiên cứu kỹ nguyên lý làm việc cùng với hình dáng vật thật chi tiết, so sánh các phương pháp trên để đạt độ chính xác về kích thước cũng như độ nhẵn bóng bề mặt để đảm bảo điều kiện làm việc của chi tiết đồng thời năng suất gia công là cao nhất, ta chọn phương án 1 để gia công. Vì trong 2 phương án trên, với phương án 1 ta có thể gia công chi tiết liên tục trên cùng 1 máy để gia công trong 1 nguyên công, sau đó mới đưa chi tiết qua máy khác để gia công trong nguyên công tiếp theo, như vậy đảm bảo dòng sản xuất được liên tục không tốn thời gian phụ và cho năng suất cao hơn phương án 2.

3.2.6.2. Thiết kế các nguyên công

a. Nguyên công 1-Kho¶ mÆt ®Çu A, tiện lỗ trong

Hình 3.1 Sơ đồ định vị kẹp chặt nguyên công I

Định vị: Chi tiết được định vị trên mâm cặp 3 chấu khử 5 bậc tự do.

Mặt phẳng B định vị hạn chế 3 bậc tự do: chống quay quanh OX, OY và chống tịnh tiến theo OZ, mặt trụ ngoài Φ150 định vị hạn chế 2 bậc tự do: chống tịnh tiến theo OX, OY.

Kẹp chặt: Kẹp chặt bằng mâm cặp 3 chấu tự định tâm với ren vít mặt đầu – Acsimet vào mặt trụ ngoài Φ150.

- Chọn máy :Máy tiện CZ6240

Các thông số của máy :

Đặc tính kỹ thuật : Máy CZ6240 do Trung Quốc sản xuất, có một số thông số

kỹ thuật chính như sau:

–Đường kính lớn nhất của phôi gia côngđược trên thân máy,∅max=400 mm

– Khoảng cách 2đầu tâm, 710/1000/1400

– Công suất truyền dẫn chính, N = 7,5KW.

– Số cấp tốcđộ, trục chính có 12 cấp tốc độ (nmin = 38v/ph÷ nmax = 2000v/ph )

– Lượng chạy dao dọc, sd = (0,07÷ 4,16)mm/vg; lượng chạy dao ngang

sn = (0,035÷ 2,08)mm/vg.

– Máy gia côngđược 4 loại ren: ren hệ mét, tp = (1÷ 192)mm; hệ Anh,

n = (24÷ 2 ); hệ môđun, m = (0,5÷ 4,8)mm; hệ Pitch, Dp = ( 96÷1 )

- Độ côn mooc trục chính: N06

- Đường kính lỗ trục chính: 62mm

- Đường kính lớn nhất có thể gia công được trên bàn dao là 220 mm .

- Khoảng cách từ mặt tựa của dao tới tâm máy:25mm

- Khoảng cách từ tâm máy tới mép đài dao:240mm

- Dịch chuyển lớn nhất của bàn dao trên: 140mm

Chọn dao :

- Dao tiện ngoài thân cong có gắn mảnh hợp kim cứng với các thông số sau :

h =20 mm ; b = 12 mm ; L = 120mm ; j = 450

( Tra bảng 4-4 trang 296-Sổ tay công nghệ chế tạo máy I )

- Dao tiện lỗ có gắn mảnh hợp kim cứng với các thông số sau :

h =20 mm ; b = 16 mm ; L = 200 mm ; j = 900

( Tra bảng 4-14 trang 302-Sổ tay công nghệ chế tạo máy I )

- Dao tiện ngoài thân cong có gắn mảnh hợp kim cứng với các thông số sau :

h =20 mm ; b = 12 mm ; L = 200 mm ; j = 900

( Tra bảng 4-6 trang 297-Sổ tay công nghệ chế tạo máy I )

b. Nguyên công2- Tiện bề mặt ngoài

Hình 3.2 Sơ đồ định vị kẹp chặt nguyên công II

Định vị: Chi tiết được định vị trên chốt gá khử 5 bậc tự do.

Mặt phẳng định vị hạn chế 3 bậc tự do: chống quay quanh OX, OY và chống tịnh tiến theo OZ, mặt trụ trong Φ30 định vị hạn chế 2 bậc tự do: chống tịnh tiến theo OX, OY.

Kẹp chặt: Kẹp chặt bằng ren vít – đai ốc.

- Chọn máy :Máy tiện CZ6240

Các thông số của máy :

Đặc tính kỹ thuật : Máy CZ6240 do Trung Quốc sản xuất, có một số thông số

kỹ thuật chính như sau:

–Đường kính lớn nhất của phôi gia côngđược trên thân máy,∅max=400 mm

– Khoảng cách 2đầu tâm, 710/1000/1400

– Công suất truyền dẫn chính, N = 7,5KW.

– Số cấp tốcđộ, trục chính có 12 cấp tốc độ (nmin = 38v/ph÷ nmax = 2000v/ph )

– Lượng chạy dao dọc, sd = (0,07÷ 4,16)mm/vg; lượng chạy dao ngang

sn = (0,035÷ 2,08)mm/vg.

– Máy gia côngđược 4 loại ren: ren hệ mét, tp = (1÷ 192)mm; hệ Anh,

n = (24÷ 2 ); hệ môđun, m = (0,5÷ 4,8)mm; hệ Pitch, Dp = ( 96÷1 )

- Độ côn mooc trục chính: N06

- Đường kính lỗ trục chính: 62mm

- Đường kính lớn nhất có thể gia công được trên bàn dao là 220 mm .

- Khoảng cách từ mặt tựa của dao tới tâm máy:25mm

- Khoảng cách từ tâm máy tới mép đài dao:240mm

- Dịch chuyển lớn nhất của bàn dao trên: 140mm

Chọn dao :

- Dao tiện ngoài thân cong có gắn mảnh hợp kim cứng với các thông số sau :

h =20 mm ; b = 12 mm ; L = 120mm ; j = 900

( Tra bảng 4-4 trang 296-Sổ tay công nghệ chế tạo máy I )

Hình 3.3 Sơ đồ định vị kẹp chặt nguyên công III

c. Nguyên công3- Kho¶ mÆt ®Çu B

Định vị: Chi tiết được định vị trên mâm cặp 3 chấu khử 5 bậc tự do.

Mặt phẳng A định vị hạn chế 3 bậc tự do: chống quay quanh OX, OY và chống tịnh tiến theo OZ, mặt trụ ngoài Φ150 định vị hạn chế 2 bậc tự do: chống tịnh tiến theo OX, OY.

Kẹp chặt: Kẹp chặt bằng mâm cặp 3 chấu tự định tâm với ren vít mặt đầu – Acsimet vào mặt trụ Φ150.

- Chọn máy :Máy tiện CZ6240

Các thông số của máy :

Đặc tính kỹ thuật : Máy CZ6240 do Trung Quốc sản xuất, có một số thông số

kỹ thuật chính như sau:

–Đường kính lớn nhất của phôi gia côngđược trên thân máy,∅max=400 mm

– Khoảng cách 2đầu tâm, 710/1000/1400

– Công suất truyền dẫn chính, N = 7,5KW.

– Số cấp tốcđộ, trục chính có 12 cấp tốc độ (nmin = 38v/ph÷ nmax = 2000v/ph )

– Lượng chạy dao dọc, sd = (0,07÷ 4,16)mm/vg; lượng chạy dao ngang

sn = (0,035÷ 2,08)mm/vg.

– Máy gia côngđược 4 loại ren: ren hệ mét, tp = (1÷ 192)mm; hệ Anh,

n = (24÷ 2 ); hệ môđun, m = (0,5÷ 4,8)mm; hệ Pitch, Dp = ( 96÷1 )

- Độ côn mooc trục chính: N06

- Đường kính lỗ trục chính: 62mm

- Đường kính lớn nhất có thể gia công được trên bàn dao là 220 mm .

- Khoảng cách từ mặt tựa của dao tới tâm máy:25mm

- Khoảng cách từ tâm máy tới mép đài dao:240mm

- Dịch chuyển lớn nhất của bàn dao trên: 140mm

Chọn dao :

- Dao tiện ngoài thân cong có gắn mảnh hợp kim cứng với các thông số sau :

h =20 mm ; b = 12 mm ; L = 120mm ; j = 450

( Tra bảng 4-4 trang 296-Sổ tay công nghệ chế tạo máy I )

d. Nguyên công 4- Xọc rãnh then

Hình 3.4 Sơ đồ định vị kẹp chặt nguyên công IV

Định vị: Chi tiết được định vị trên đồ gá khử 5 bậc tự do.

Mặt phẳng định vị hạn chế 3 bậc tự do: chống quay quanh OX, OY và chống tịnh tiến theo OZ, mặt trụ ngoài Φ150 định vị hạn chế 2 bậc tự do: chống tịnh tiến theo OX, OY.

Kẹp chặt: Kẹp chặt bằng ren vít đai ốc, hướng lực kẹp từ trái qua phải.

- Chọn máy :Máy xọc B5020E

Các thông số của máy :

–Độ dài xọc tối đa = 200 mm

– Số hành trình kép/ phút: 32, 50, 80, 125HTK/ phút

– Công suất truyền dẫn chính, N = 3,0 KW.

– Đường kính bàn gia công: 460 mm

- Góc xoay lớn nhất của bàn gá: ±360o

Chọn dao :

- Dao xọc rãnh then với các thông số sau :

h =12 mm ; b = 10 mm ; L = 80mm ; j = 900

( Tra bảng 6-3 trang 321-Sổ tay công nghệ chế tạo máy I )

e. Nguyên công5-Phay răng bánh vít

Hình 3.5. Sơ đồ định vị kẹp chặt nguyên công V

Định vị: Chi tiết được định vị trên đồ gá khử 5 bậc tự do.

Mặt phẳng định vị hạn chế 3 bậc tự do: chống quay quanh OX, OY và chống tịnh tiến theo OZ, mặt trụ trong Φ30 định vị hạn chế 2 bậc tự do: chống tịnh tiến theo OX, OY.

Kẹp chặt: Kẹp chặt bằng ren vít đai ốc, hướng lực kẹp từ trên xuống.

- Chọn máy :Máy phay lăn răng Y3120

Các thông số của máy :

–Đường kính lớn nhất của phôi gia côngđược trên thân máy,∅max = 200 mm

– Khoảng cách từ tâm dao đến mặt bàn gá: 120 – 290 mm

– Công suất truyền dẫn chính, N = 3,0 KW.

– Số cấp tốc độ, trục chính có 6 cấp tốc độ (nmin = 63v/ph÷ nmax = 320v/ph )

– Mô đun lớn nhất có thể gia công: m = 4

- Độ côn mooc trục chính: N03

- Đường kính lỗ bàn gia công: 70mm

- Lượng chạy dao: 0,2 – 3 mm/ 1 lần xoay của bàn dao

- Góc xoay lớn nhất của đài dao: ±45o

Chọn dao :

- Dao phay lăn răng trục vít với các thông số sau :

b = 45 mm ; D = 34 mm ;

( Tra bảng 7-9 trang 338-Sổ tay công nghệ chế tạo máy I )

3.2.7 Tính lượng dư cho một bề mặt và tra lượng dư cho các bề mặt còn lại

Lượng dư gia công cơ được hiểu là lớp vật liệu cần có để khắc phục các sai xuất hiện trong quá trình tạo phôi và gia công cơ, đảm bảo cho sản phẩm có được các thông số chất lượng yêu cầu. Lớp vật liệu này sẽ được hớt bỏ trong quá trình gia công. Thông thường để đạt được độ chính xác yêu cầu, một bề mặt phải được gia công qua nhiều bước công nghệ nối tiếp nhau. Do đó lượng dư cũng phân thành lượng dư gia công trung gian và lượng dư gia công tổng cộng.

Để xác định lượng dư trung gian, trước hết cần xác định lương dư gia công tối thiểu.Lượng dư gia công tối thiểu có thể được xác định bằng phương pháp tính toán phân tích hoặc tra bảng.

Trong công nghệ chế tạo máy người ta dùng hai phương pháp để xác định lượng dư gia công:

+ Phương pháp thống kê kinh nghiệm.

+ Phương pháp tính toán phân tích.

Phương pháp thống kê kinh nghiệm xác định lượng dư gia công bằng kinh nghiệm. Nhược điểm của phương pháp này là không xét đến những điều kiện gia công cụ thể nên giá trị lượng dư thường lớn hơn giá trị cần thiết.

Ngược lại, phương pháp tính toán phân tích dựa trên cở sở phân tích các yếu tố tạo ra lớp kim loại cần phải cắt gọt để tạo ra chi tiết hoàn chỉnh.

3.2.7.1.Tính lượng dư cho nguyên công 2

Xác định lượng dư bằng phương pháp tính toán phân tích

Quy trình công nghệ gồm có hai bước: tiện thô và tiện tinh, chi tiết được định vị bởi chốt gá.

Lîng d theo tÝnh to¸n sÏ cã trÞ sè nhá nhÊt :

2Zmin =2()

Trong ®ã:

Rz - ChiÒu cao nhÊp nh« cña nguyªn c«ng tríc

Ta - ChiÒu s©u líp kim lo¹i bÞ ph¸ háng cña nguyªn c«ng tríc

ra - Sai lÖch bÒ mÆt cña nguyªn c«ng tríc

eb - Sai sè g¸ ®Æt cña nguyªn c«ng ®ang xÐt

Khi gia công chi tiết được định vị bởi chốt gá nên sai số gá đặt trong trường hợp này = 0. Như vậy công thứctính Zmin không còn sai số gá đặt.

- Chất lượng bề mặt của phôi rèn dập: Rz = 150 và Ta = 200

(Bảng 10/trang39; thiết kế đồ án CNCTM)

- Sau bước thứ nhất là tiện thô ta có: Rz= 50; Ti= 50.

- Sau bước thứ hai là tiện tinh ta có: Rz = 30; Ti= 30.

Sai lệch vị trí không gian của phôi được xác định theo công thức sau đây:

Trong đó :

rlk – độ lệch của khuôn dập so với tâm danh nghĩa của phôi ( giá trị rlk phụ thuộc vào trọng lượng và rlk = 0,4mm ).

rct– độ cong vênh của phôi ( độ cong của đường trục phôi ) .

rct = Dc´ Lc = 0,001 ´ 30= 0,03 mm.

(Với Dcđộ cong đơn vị: 1/mm, còn Lc chiều dài của chi tiết cần xác định lượng dư: Lc = 30 mm).

rt - sai lệch của phôi do lấy tâm làm chuẩn và rt được xác định theo công thức :

Trong đó :

dP – Dung sai của phôi đúc: dP = 1mm và độ võng của tâm phôi là 0,5. Như vậy ta có :

Do đó sai lệch không gian của phôi rP sẽ là :

Sai lệch còn lại sau nguyên công tiện thô :

r1 = 0,06 ´rP = 0,06 ´ 815= 48,90 mm

Sai lệch còn lại sau nguyên công tiện tinh :

r2 = 0,4 ´r1 = 0,4 ´ 48,90 = 19,56 mm

Lượng dư nhỏ nhất được xác định theo công thức sau:

2Zb min = 2 ( Rza + Ta + ra )

Như vậy ta có:

- Tiện thô : 2Zb min = 2 ( 150 + 200 + 815 ) = 2330 mm

- Tiện tinh : 2Zb min = 2 ( 50 + 50 + 48,90 ) = 297,80 mm

Kích thước của chi tiết ( kích thước nhỏ nhất ) là :

- Tiện tinh : d2 = 149,92 mm

- Tiện thô : d1 = 149,92 + 297,8.10-3 = 150,22 mm.

- Phôi : d = 150,22 + 2330.10-3 = 152,52 mm.

Tra bảng 3 – 84 Sổ tay CN CTM tập 1 ta có dung sai của kích thước các bước :

- Phôi : d0 = 1000 mm

- Tiện thô : d1 = 400 mm

- Tiện tinh : d1 = 50mm

Kích thước giới hạn nhỏ nhất được xác định bằng cách làm tròn số của kích thước tính toán theo hàng số có nghĩa của dung sai. Cụ thể là :

- Phôi : d = 152,52 mm

- Tiện thô : d1 = 150,22 mm

- Tiện tinh : d2 = 149,92 mm

Kích thước giới hạn lớn nhất được xác định bằng cách cộng kích thước giới hạn nhỏ nhất dmin với dung sai d.

- Tiện tinh : d2 = 149,92 + 0,08 = 150 mm

- Tiện thô : d1 = 150,22 + 0,4 = 150,62 mm

- Phôi : d = 152,52 + 1= 153,52 mm

Xác định lượng dư giới hạn :

Zb max – hiệu các kích thước giới hạn lớn nhất.

Zb min - hiệu các kích thước giới hạn nhỏ nhất.

Ta có :

- Tiện thô : 2Zb max = 153,52 – 150,62 = 2,90 mm = 2900 mm

2Zb min = 152,52 – 150,22 = 2,30 mm = 2300 mm

- Tiện tinh : 2Zb max = 150,62 – 150 = 0,62mm = 620 mm

2Zb min = 150,22 – 149,92 = 0,30 mm = 300 mm

Lượng dư tổng cộng lớn nhất là tổng các lượng dư trung gian (lượng dư nguyên công) lớn nhất, còn lượng dư tổng cộng nhỏ nhất là tổng các lượng dư trung gian ( lượng dư nguyên công) nhỏ nhất.

2Z0 max = 2Zb max = 2630 + 580 = 3210 mm

2Z0 min = 2Zb min = 2030 + 280 = 2310 mm

Phép tính đúng khi ta có biểu thức sau : 2Z0 max - 2Z0 min = dphôi - dchi tiết

Bảng 3.1 : Bảng tính lượng dư mặt trụ ngoài Æ 150 mm.

|

|

Các yếu tố ( mm ) |

Lượng dư tính toán 2Zbmin (mm) |

Kích thước tính toán d (mm ) |

Dung sai d (mm )

|

Kích thước giới hạn ( mm ) |

Lượng dư giới hạn ( mm ) |

|||||

|

Rz |

Ta |

ra |

eb |

dmin |

dmax |

2Zmin |

2Zmax |

||||

|

Phôi

|

150 |

200 |

815 |

0 |

|

153,52 |

1000 |

152,52 |

153,52 |

|

|

|

Tiện thô |

50 |

50 |

48,90 |

0 |

2330 |

152,52 |

400 |

150,62 |

152,52 |

2300 |

2900 |

|

Tiện tinh |

30 |

30 |

19,56 |

0 |

297,80 |

150 |

120 |

149,92 |

150 |

300 |

620 |

Ta lấy đường kính của phôi theo dãy kích thước tiêu chuẩn, làm tròn đến phần nguyên, theo đó, lượng dư của bề mặt trụ Æ 150 là 4 mm tương ứng với kích thước phôi là Æ154.

3.2.7.2. Xác định lượng dư cho các nguyên công còn lại.

Các nguyên công còn lại của quá trình gia công chi tiết ta được phép lấy theo phương pháp thống kê kinh nghiệm và được tra tại các bảng 3_125 trang 269.

1-Khoả mặt đầu A, tiện lỗ trong

Lượng dư gia công là 2,0 mm, trong đó:

+ Lượng dư gia công thô là 1,5 mm

+ Lượng dư gia công tinh là 0,5 mm

2- Khoả mặt đầu B

Lượng dư gia công là 2,0 mm, trong đó:

+ Lượng dư gia công thô là 1,5 mm

+ Lượng dư gia công tinh là 0,5 mm

3-Phay răng bánh vít

Lượng dư gia công là 8,0 mm, trong đó:

+ Lượng dư gia công thô là 7,5 mm

+ Lượng dư gia công tinh là 0,5 mm

4- Xọc rãnh then

Lượng dư gia công là 4,0 mm, trong đó:

+ Lượng dư gia công thô là 3,5 mm

+ Lượng dư gia công tinh là 0,5 mm

3.4.8. Tính chế độ cắt cho một nguyên công và tra chế độ cắt cho các nguyên công còn lại.

3.4. 8.1. Tính chế độ cắt cho nguyên công II: Tiện bề mặt ngoài

- Bước tiện thô :

Chiều dài mặt trụ Æ150cần gia công L = 30 mm, được gia công bằng máy tiện có số hiệu CZ6240 với công suất động cơ chính 7,5 KW.

- Chiều sâu cắt khi tiện thô mặt trụ Æ150:

t = 1,5 mm

- Lượng chạy dao St khi tiện thô mặt ngoài Æ150bằng dao cắt gắn mảnh hợp kim cứng T15K6 ( tra bảng 5-11/trang11 sổ tay CN CTM tập 2):

St = 0,5 mm/vòng

- Vận tốc cắt V( m/phút) khi tiện trụ Æ150được tính theo công thức thực nghiệm:

V =

Trong đó :

- T : trị số trung bình của tuổi bền, khi gia công vật liệu gang: T = 60¸80 phút.

- CV : trị số điều chỉnh, Cv = 292.

- x,y,m : là các số mũ, x = 0,15; y = 0,3; m = 0,18.

( Tra trong bảng 5-17/trang 14 sách sổ tay CN CTM tập 2. Với gia công dao gắn mảnh hợp kim cứng và không dùng dung dịch trơn nguội )

- Kv : là tích của nhiều hệ số, KMV phụ thuộc vào vật liệu gia công cho ở bảng

5-1¸ 5-4; Knv phụ thuộc vào tình trạng của bề mặt ở bảng 5-5; Kuv phụ thuộc vào vật liệu của dụng cụ cho trong bảng 5-6 của sách sổ tay CN CTM tập 2.

Vậy ta có :

KMV = = 1 = 1

Với: Kv = KMV. Knv . Kuv = 1.,0,9.1 = 0,9

Knv = 0,9 vì phụ thuộc vào tình trạng phôi đúc

Kuv = 1 vì phụ thuộc vào vật liệu dụng cụ cắt

Cv = 292; x = 0,15; y = 0,3; m = 0,18

Thay số ta có :

V = = = 154,86 (m/phút)

Vậy số vòng quay trục chính ntt :

ntt = = = 410,98 (vòng/phút)

Chọn theo máy ta có nm max = ntt = 420vòng/phút.

Do đó ta có : Vt = = = 156,58 (m/phút)

- Bước tiện tinh :

- Chiều sâu cắt t = 0,5 mm

- Lượng chạy dao S = 0,1 mm/vòng.

- Vận tốc cắt V ( m/phút )

V = = = 293,35 (m/phút)

Vậy số vòng quay trục chính ntt :

ntt = = = 778,53 (vòng/phút)

Chọn theo máy ta có nm max = ntt = 800 vòng/phút.

Do đó ta có : Vt = = = 301,44 (m/phút)

|

Bíc CN |

M¸y |

Dao |

t(mm) |

S(mm/vg) |

n(vg/ph) |

|

Tiện thô |

CZ6240 |

T15K6 |

1,5 |

0.5 |

420 |

|

Tiện tinh |

CZ6240 |

T15K6 |

0,5 |

0.1 |

800 |

3.4. 8.2. Tra chế độ cắt cho các nguyên công còn lại

1-Kho¶ mÆt ®Çu A, tiện lỗ trong

- Bước 1: Khỏa mặt đầu A:

+ Khi tiện thô:

Chiều sâu cắt t = 1,5 mm. Lượng chạy dao S= 0,5 mm/vòng

Tốc độ cắt V=150m/ph.

Số vòng quay của trục chính là:

Như vậy ta chọn tốc độ của trục chính là nm = 420 vg/ph

Tốc độ cắt thực tế là:

+ Khi tiện tinh:

Chiều sâu cắt t = 0,5 mm. Lượng chạy dao S= 0,1 mm/vòng

Tốc độ cắt V=200m/ph.

Số vòng quay của trục chính là:

Như vậy ta chọn tốc độ của trục chính là nm = 800 vg/ph

Tốc độ cắt thực tế là:

Vt = = = 186,32 (m/phút)

- Bước 2: tiện lỗ trong

+ Khi tiện thô:

Chiều sâu cắt t = 1,5 mm. Lượng chạy dao S= 0,5 mm/vòng

Tốc độ cắt V=150m/ph.

Số vòng quay của trục chính là:

Như vậy ta chọn tốc độ của trục chính là nm = 1600 vg/ph

Tốc độ cắt thực tế là:

+ Khi tiện tinh:

Chiều sâu cắt t = 0,5 mm. Lượng chạy dao S= 0,1 mm/vòng

Tốc độ cắt V=200m/ph.

Số vòng quay của trục chính là:

Như vậy ta chọn tốc độ của trục chính là nm = 2000vg/ph

Tốc độ cắt thực tế là:

Vt = = = 188,4 (m/phút)

|

Bíc CN |

M¸y |

Dao |

t(mm) |

S(mm/vg) |

n(vg/ph) |

|

|

Tiện khỏa |

Tiện thô |

CZ6240 |

T15K6 |

1,5 |

0.5 |

420 |

|

Tiện tinh |

CZ6240 |

T15K6 |

0,5 |

0.1 |

800 |

|

|

Tiện Φ35 |

Tiện thô |

CZ6240 |

T15K6 |

1,5 |

0.5 |

1600 |

|

Tiện tinh |

CZ6240 |

T15K6 |

0,5 |

0.1 |

2000 |

|

2- Kho¶ mÆt ®Çu B

+ Khi tiện thô:

Chiều sâu cắt t = 1,5 mm. Lượng chạy dao S= 0,5 mm/vòng

Tốc độ cắt V=150m/ph.

Số vòng quay của trục chính là:

Như vậy ta chọn tốc độ của trục chính là nm = 420 vg/ph

Tốc độ cắt thực tế là:

+ Khi tiện tinh:

Chiều sâu cắt t = 0,5 mm. Lượng chạy dao S= 0,1 mm/vòng

Tốc độ cắt V=200m/ph.

Số vòng quay của trục chính là:

Như vậy ta chọn tốc độ của trục chính là nm = 800 vg/ph

Tốc độ cắt thực tế là:

Vt = = = 186,32 (m/phút)

|

Bíc CN |

M¸y |

Dao |

t(mm) |

S(mm/vg) |

n(vg/ph) |

|

Tiện thô |

CZ6240 |

T15K6 |

1,5 |

0.5 |

420 |

|

Tiện tinh |

CZ6240 |

T15K6 |

0,5 |

0.1 |

800 |

4- Xọc rãnh then

ChiÒu s©u c¾t thô: t = 2,5 mm. Lîng ch¹y dao S= 0,3 mm/htk

Tèc ®é c¾t V= 50 htk/ph

ChiÒu s©u c¾t tinh: t = 0,5 mm. Lîng ch¹y dao S= 0,1 mm/htk

Tèc ®é c¾t V= 80 htk/ph

|

Bíc CN |

M¸y |

Dao |

t(mm) |

S(mm/htk) |

(htk/ph) |

|

Xọc thô |

B5020E |

T15K6 |

3,5 |

0.5 |

50 |

|

Xọc tinh |

B5020E |

T15K6 |

0,5 |

0.1 |

80 |

5-Phay răng bánh vít

+ Khi phay thô:

Chiều sâu cắt t = 7,5 mm. Lượng chạy dao S= 0,5 mm/vòng

Tốc độ cắt V=125m/ph.

Số vòng quay của trục dao là:

Như vậy ta chọn tốc độ của trục dao là nm = 800 vg/ph

Tốc độ cắt thực tế là:

+ Khi phay tinh:

Chiều sâu cắt t = 0,5 mm. Lượng chạy dao S= 0,1 mm/vòng

Tốc độ cắt V = 200 m/ph.

Số vòng quay của trục chính là:

Như vậy ta chọn tốc độ của trục chính là nm = 1200 vg/ph

Tốc độ cắt thực tế là:

Vt = = = 188,4 (m/phút)

|

Bíc CN |

M¸y |

Dao |

t(mm) |

S(mm/vg) |

n(vg/ph) |

|

Phay thô |

Y3120 |

T15K6 |

7,5 |

0.5 |

800 |

|

Phay tinh |

Y3120 |

T15K6 |

0,5 |

0.1 |

1200 |

3.4.9.Thời gian gia công cơ bản.

Ta biết rằng thời gian cơ bản của của mỗi nguyên công T được xác định bằng tổng thời gian gia công cơ bản Ti của mỗi bước gia công trong nguyên công đó. Mà thời gian cơ bản của một bước gia công được xác định bởi công thức sau.

(Phút)

Trong đó: - L : Chiều dài của bề mặt gia công (mm).

- L1 : Chiều dài ăn dao (mm).

- L2 : Chiều dài thoát dao (mm).

- S : Lượng chạy dao vòng (mm/vg).

- n : số vòng quay hoặc hành trình kép trong một phút.

a. Nguyên công 1: Kho¶ mÆt ®Çu A, tiện lỗ trong

Tiện mặt đầu A:

+ Tiện thô:

Chế độ cắt: S = 0,5 (mm/vg); n = 420(vg/ph) và t = 1,5mm.

Ta có: - L = 150/2 = 75mm.

- L2 = (0,5 ¸ 5) mm. Chọn L2 = 2,5 mm.

- L1 = t/tgj+(0,5 ¸ 2) = 1/tg450 + 1,5 = 2,5 mm.

(Phút)

+ Tiện tinh:

Chế độ cắt: S = 0,1(mm/vg); n = 800 (vg/ph) và t = 0,5mm.

Ta có: - L = 75 mm.

- L2 = (0,5 ¸ 5) mm. Chọn L2 = 2,5 mm.

- L1 = t/tgj+(0,5 ¸ 2) = 1/tg450 + 1,5 = 2,5 mm.

(Phút)

Tiện lỗ Φ30:

+ Tiện thô:

Chế độ cắt: S = 0,5 (mm/vg); n = 1600 (vg/ph) và t = 1,5 mm.

Ta có: - L = 30 mm.

- L2 = (0,5 ¸ 5) mm. Chọn L2 = 2,5 mm.

- L1 = t/tgj+(0,5 ¸ 2) = 1/tg450 + 1,5 = 2,5 mm.

(Phút)

+ Tiện tinh:

Chế độ cắt: S = 0,1(mm/vg); n = 2000(vg/ph) và t = 0,5mm.

Ta có: - L = 30 mm.

- L2 = (0,5 ¸ 5) mm. Chọn L2 = 2,5 mm.

- L1 = t/tgj+(0,5 ¸ 2) = 1/tg450 + 1,5 = 2,5 mm.

(Phút)

+ Tiện vát mép:

Chế độ cắt: S = 0,5(mm/vg); n = 2000(vg/ph) và t = 2,0 mm.

Ta có: - L = 2 mm.

- L2 = (0,5 ¸ 5) mm. Chọn L2 = 2,5 mm.

(Phút)

Vậy thời gia gia công cơ bản cần cho nguyên công 1 là:

T1 = T11 + T12 + T13 + T14 + T15 + T16 + T17

= 0,31+0,81+0,09+0,04+0,05 = 1,3 (phút).

b. Nguyên công 2: Tiện bề mặt ngoài

+ Tiện thô:

Chế độ cắt: S = 0,5 (mm/vg); n = 420 (vg/ph) và t = 8,0 mm.

Ta có: - L = 30 mm.

- L1 = (0,5 ¸ 5) mm. Chọn L2 = 2,5 mm.

- L2 = (0,5 ¸ 5) mm. Chọn L2 = 2,5 mm.

(Phút)

+ Tiện tinh:

Chế độ cắt: S = 0,1 (mm/vg); n = 800 (vg/ph) và t = 0,5mm.

Ta có: - L = 30 mm.

- L1 = (0,5 ¸ 5) mm. Chọn L2 = 2,5 mm.

- L2 = (0,5 ¸ 5) mm. Chọn L2 = 2,5 mm.

(Phút)

Vậy thời gia gia công cơ bản cần cho nguyên công 2 là:

T2 = T21 + T22 = 0,14 + 0,38= 0,52 (ph).

b. Nguyên công 3: Khỏa mặt đầu B

+ Tiện thô:

Chế độ cắt: S = 0,5 (mm/vg); n = 420(vg/ph) và t = 1,5mm.

Ta có: - L = 7 mm.

- L2 = (0,5 ¸ 5) mm. Chọn L2 = 2,5 mm.

- L1 = t/tgj+(0,5 ¸ 2) = 1/tg450 + 1,5 = 2,5 mm.

(Phút)

+ Tiện tinh:

Chế độ cắt: S = 0,1(mm/vg); n = 800 (vg/ph) và t = 0,5mm.

Ta có: - L = 75 mm.

- L2 = (0,5 ¸ 5) mm. Chọn L2 = 2,5 mm.

- L1 = t/tgj+(0,5 ¸ 2) = 1/tg450 + 1,5 = 2,5 mm.

(Phút)

+ Tiện vát mép:

Chế độ cắt: S = 0,5(mm/vg); n = 500 vg/ph) và t = 2,0 mm.

Ta có: - L = 2 mm.

- L2 = (0,5 ¸ 5) mm. Chọn L2 = 2,5 mm.

(Phút)

Vậy thời gia gia công cơ bản cần cho nguyên công 3 là:

T3 = T11 + T12 + T13 = 1,14 (ph).

d. Nguyên công 4: Xọc rãnh then

- Bíc 1: Xọc thô

L = 30 (mm)

t = 2,5 (mm)

L1 = 3 (mm

L2 = 3 (mm)

i = 5 (lÇn)

S = 0,5 (mm/htk)

(phót).

- Bíc 1: Xọc tinh

L = 30 (mm)

t = 2,5 (mm)

L1 = 3 (mm)

L2 = 3 (mm)

i = 1 (lÇn)

S = 0,1 (mm/htk)

(phót).

Thêi gian c¬ b¶n cña nguyªn c«ng 4 lµ:

T4 = 3,6 + 3,87 = 7,47 (phót)

e. Nguyên công 5: Phay răng bánh vít

+ Phay thô:

Chế độ cắt: S = 0,5 (mm/vg); n = 800 (vg/ph) và t = 7,5 mm.

Ta có: - L = 30 mm.

- L2 = (0,5 ¸ 5) mm. Chọn L2 = 2,5 mm.

(Phút)

+ Phay tinh:

Chế độ cắt: S = 0,1 (mm/vg); n = 1200 (vg/ph) và t = 0,5mm.

Ta có: - L = 30 mm.

- L2 = (0,5 ¸ 5) mm. Chọn L2 = 2,5 mm.

(Phút)

Vậy thời gia gia công cơ bản cần cho nguyên công 5 là:

T5 = T21 + T22 = 0,05 + 0,23= 0,28 (ph).

Vậy tổng thời gian cơ bản cho một sản phẩm là :

To = T1 +T2 + T3 + T4 + T5

To = 1,3+1,14+0,52+0,28 +7,47 = 10,71 (ph).

Còn thời gian nguyên công (Thời gian cho mỗi chiếc) :

Ttc= To +Tp +Tpv +Ttn

Trong đó: -To: Thời gian cơ bản.

- Tp: Thời gian phụ = 10%To = 1,07 phút.

- Tpv: Thời gian phục vụ = 11%T0 = 1,18 phút.

- Ttn: Thời gian nghỉ = 5%To = 0,54 phút.

Þ Ttc = 10,71 + 1,07 + 1,18+ 0,54 = 13,5 phút.

Ở đây ta chỉ đi xác định thời gian cơ bản dùng để phục vụ cho việc trực tiếp gia công cắt gọt trong phân xưởng cơ khí.

3.4.10. Thiết kế đồ gá

Ta chỉ cần thiết kế đồ gá cho một nguyên công trong quy trình công nghệ gia công IV: Xọc rãnh then.

a. Xác định khoảng không gian tối đa của đồ gá.

Ta đã biết rằng đồ gá là nơi chi tiết được gá đặt và kẹp chặt chi tiết trong suốt quá trình gia công cơ. Nó có tác dụng mở rộng khá năng công nghệ cho máy cắt gọt, đồng thời rút ngắn thời gian gia công chi tiết tạo điều kiện tăng năng suất trong khi chất lượng của sản phẩm lại đồng đều bảo đảm theo yêu cầu kỹ thuật đề ra. Do khi gia công cơ đồ gá cùng chi tiết đều nằm trong khoảng không gian gia công của máy. Vậy kích thước của đồ gá không vượt quá khoảng không gian dịch chuyển của máy.

b. Xác định phương pháp định vị:

Yêu cầu của chi tiết sau quá trình gia công phải đảm bảo thoả mãn điều kiện vị trí 6 rãnh then phải cách đều nhau và đảm bảo độ đồng tâm so với tâm quay của bánh răng để khi làm việc bánh răng quay ổn định và truyền lực đồng đều.

Chi tiết được định vị trên đồ gá khử 5 bậc tự do.