TRƯỜNG ĐẠI HỌC SƯ PHẠM KỸ THUẬT TP. HỒ CHÍ MINH

KHOA KỸ THUẬT CƠ SỞ

BỘ MÔN NGUYÊN LÝ VÀ CHI TIẾT MÁY

ĐỒ ÁN MÔN HỌC

CHI TIẾT MÁY

Đề Tài:

THIẾT KẾ TRẠM DẪN ĐỘNG CƠ KHÍ

ĐỀ SỐ: - PHƯƠNG ÁN:

GVHD : VĂN HỮU THỊNH

SVTH :

MSSV :

LỚP :

Bài 1 : CHỌN ĐỘNG CƠ

* Theo sơ đồ tải trọng ta chọn động cơ làm việc ở chế độ ngắn hạn lặp lại

_Chọn thời gian làm việc thực tế bằng thời gian làm việc tiêu chuẩn :

tlv= t1 + t2 = 0,7tck + 0,3tck = 1 tck = 10 phút .

_ Công suất định mức : Nđm

Nđm ≥ =

Với N1 N2 :là công suất phụ tải ứng với thời gian t1 và t2

_ Mà M = N = = = 5,94(KW)

Với . N : là công suất trên băng tải (KW)

P : là lực vòng trên xích (N)

V : là vận tốc xích tải ( )

Nđm ≥ =5,61 (KW)

_ Công suất cần thiết : Nct = Pct =

mà : Pđm = Nđm = 5,61 (KW)

với : = 0,94 : hiệu suất bộ truyền đai

= 0,97 : hiệu suất bộ truyền bánh răng

= 0,995 : h hiệu suất của 1 cặp ổ lăn

= 1 : hiệu suất khớp nối trục

= 0,94.(0,97) .(0,995) =0,84

_ Vậy : Nct = = = 6,68(KW)

Số vòng quay của trục công tác :

V =

với : Z = 9 : là số răng đĩa xích (răng)

t =110 : là bước xích (mm)

= 81,82 (vòng/phút)

_ Vậy ta chọn đông cơ : A02-51-4

Công suất động cơ : Nđc =7,5 (KW)

Số vòng quay động cơ : nđc = 1460 (vòng/ phút)

§Bài 2. PHÂN PHỐI TỶ SỐ TRUYỀN

_ Tỷ số truyền chung :

i = = = 17,84

Ta có i = iđ . ibn. ibc

iđ : tỉ số truyền của bộ truyền đai .Chọn iđ =2,5

ibn : tỉ số truyền của bộ truyền bánh trụ răng thẳng cấp nhanh

ibc : tỉ số truyền của bộ truyền bánh trụ răng nghiêng cấp chậm

ibn. ibc = = = 7,13

Chọn ibn =1,2 ibc

1,2 i = 7,13

ibc = = 2,44

-

Thử lại : i= iđ . ibn. ibc = 2,5.2,93.2,44=17,87 (2)

và i = 17,84 (1)

Lấy (2) - (1) = 17,87 – 17,84= 0,03

|

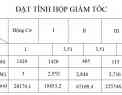

Trục Thông số |

Trục Động cơ |

I |

II |

III |

Khớp nối |

|||||||

|

i |

iđ =2,5 |

ibn=2,93 |

ibc=2,44 |

1 |

||||||||

|

n(vòng/phút) |

1460 |

584 |

199 |

81 |

81 |

|||||||

|

N (KW) |

6,68 |

6,28 |

6,06 |

5,85 |

5,85 |

|||||||

|

|

|

|

|

|

|

|||||||

§Bài 3. THIẾT KẾ BỘ TRUYỀN ĐAI THANG

- Chọn loại đai:

Giả thiết vận tốc của đai v>5(m/s) có thể dùng lọai đai A hoặc B

Theo bảng (5-13), ta tính cả 2 phương án và chọn phương án có lợi hơn.

Tiết diện đai A B

Kích thước tiết diện đai a×h (mm) 13×8 17×10,5

Diện tích tiết diện F (mm2) 81 138

- Định đường kính đai nhỏ

Theo bảng (5-14) lấy D1 (mm) 160 220

Kiểm nghiệm vận tốc đai

V = =0,0764D1 (m/s) 12,7 15,8

V < Vmax = ( ) (m/s)

- Tính đường kính D2 của bánh lớn

Hệ số trượt của đai thang . Chọn

D2 = iD1(1- ) = (1-0,02)D1 = 2,45D1 392 539

Với : Trục dẫn : n1=1460 (vòng/phút)

Trục bị dẫn : n2= 584 (vòng/phút)

Lấy theo tiêu chuẩn bảng (5-15) D2 là : 400 540

Số vòng quay thực n của trục bị dẫn

n’2 = (1-0,02).1460. = 1431. (vòng/phút) 572 583

n sai lệch rất ít so với yêu cầu

Tỷ số truyền = 2,55 2,50

- Chọn sơ bộ khỏang cách trục A

Theo bảng (5-16) : A D2 (mm) 400 540

- Tính chiều dài đai L theo A

L = 2A + (D2 + D1) + 1490 2321

Lấy L theo tiêu chuẩn theo bảng (5-12) 1800 2400

Kiểm nghiệm số vòng chạy trong 1s

u = < umax =10 6,8 7,0

- Xác định khoảng cách trục A theo chiều dài đai đã lấy theo tiêu chuẩn :

A = 444 581

Ta thấy A thỏa mãn điều kiện

0,55(D2+D1) + h ≤ A ≤ 2(D2+D1)

Khoảng cách cần thiết cần thiết để mắc đai

Amin = A – 0,015L (mm) 417 545

Khoảng cách lớn nhất cần thiết để tạo lực căng

Amax = A + 0,03L (mm)

...................................

§Bài 8 : CẤU TẠO VỎ HỘP VÀ NHỮNG CHI TIẾT KHÁC

- Vỏ hộp:

Chọn vỏ hộp đúc, mặt ghép giữa nắp và thân là mặt phẳng đi qua đường tâm các trục để việc lắp được dễ dàng.

Bảng 10-9 cho phép ta tính được kích thước các phần tử cấu tạo của vỏ hộp :

- Chiều dày thành thân hộp :

= 0,025A + 5 mm = 0,025.168 + 5 = 10 mm

- Chiều dày thành nắp hộp:

= 0,02A + 5 mm = 0,02. 184+ 5 = 9 mm

- Chiều dày mặt bích dưới của thân hộp:

b = 1,5= 1,5. 10 = 15 mm

- Chiều dày mặt bích trên của nắp hộp :

b1 = 1,5 = 1,5.9 = 13,5 mm

- Chiều dày đế hộp không có phần lồi:

P = 2,35. = 2,35.10 = 24 mm

- Chiều dày gân thân hộp:

m = (0,851) = 8 mm

- Chiều dày gân ở nắp hộp:

m1 = (0,851) = 7 mm

- Đường kính bulông nền:

dn = 0,036A + 12 mm = 0,036.184+ 12 = 18 mm

-

Đường kính các bulông khác:

- Ở cạnh ổ: d1 = 0,7dn , lấy d1 = 16 mm

- Ghép nắp vào thân: d2 = (0,50,6)dn = 11 mm

- Ghép nắp ổ: d3 = (0,40,5)dn = 9 mm

- Ghép nắp cửa thăm: d4 = (0,30,4)dn = 7 mm

Đường kính bulông vòng chọn theo trọng lượng của hộp giảm với khỏang cách trục A của 3 cấp 167 × 168 ta chọn bulông M16

Số lượng bulông nền: n =

Trong đó: L- chiều dài hộp lấy sơ bộ bằng 900 mm

B – chiều rộng hộp lấy sơ bộ bằng 350 mm

à n = = 5 , lấy n = 6 bulông

§Bài : 9 BÔI TRƠN HỘP GIẢM TỐC

Do vận tốc nhỏ nên chọn phương án ngâm các bánh răng trong hộp dầu. Sự chênh lệch về bán kính giữa bánh răng bị dẫn thứ 2 và thứ 5,6 là 11,5 Vì mức dầu thấp nhất phải ngập chiều cao bánh răng thứ 2 nên đối với bánh răng 5,6 chiều sâu ngâm dầu là khá lớn.

Vì vận tốc (v=1,5 m/s) nên tổn hao công suất để khoấy dầu là không đánh kể. Theo bảng 10-7 chọn độ nhớt của dầu để bôi trơn bánh răng ở 500C là 116 centistốc hoặc 16 độ Engle và theo bảng 10-20 ta chọn lọai dầu AK20.

PHỤ LỤC :

Bài 1 : Chọn động cơ Trang 1

Bài 2 : Phân phối tỷ số truyền Trang 2

Bài 3 : Thiết kế bộ truyền đai thang Trang 3

Bài 4 : Thiết kế bộ truyền bánh trụ răng thẳng cấp nhanh Trang 5

Bài 5 : Thiết kế bộ truyền bánh răng nghiêng cấp chậm Trang 8

Bài 6 : Thiết kế trục – tính then – chọn ổ Trang 12

Bài 7 : Tính then Trang 24

Bài 8 : Thiết kế gối đỡ trục Trang 27

Bài 9 : Cấu tạo vỏ hộp và nhhững chi tiết khác Trang 30

Bài 10 : Bôi trơn hộp giảm tốc Trang 31