Nguyên lý làm việc TRUYỀN ĐỘNG DẦU ÉP Máy bào giường

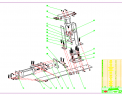

1-bàn máy. 2-xilanh lớn. 3-van 4/2.

4-bộ ổn tốc . 5-van 4/2 on/off. 6-van cản

7-van giảm áp. 8-bơm dầu. 9-bể dầu .

10-động cơ. 11-van 3/2. 12-xilanh quay.

13-xilanh đầu dao. 14-ắc quy dầu

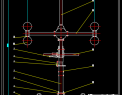

- Bàn máy mang chi tiết gia công chạy qua lại theo cữ hành trình dài hay ngắn tùy thuộc ta điều chỉnh.

- Cứ mỗi lần cắt xong bàn dao sẽ nhấc lên,bàn máy lùi về.

- Sau đó dao sẽ đi xuống một lượng (tùy ta điều chỉnh) bàn máy sẽ thực hiện chuyển động chạy ngược lại để gia công chi tiết.

- Chuyển động chính của máy là chuyển động qua lại của bàn máy và chuyển động lên xuống của bàn dao.

- Vận tốc bàn máy gồm 3 vận tốc :

+Vận tốc chạy không từ ngoài vào chi tiết gia công : vận tốc này chạy nhanh và quãng đường ngắn được điều khiển bằng ắc quy dầu.

+Vận tốc cắt : vận tốc này nhanh hay chậm tuỳ thuộc chiều sâu cắt và vật liệu gia công (do ta điều chỉnh ).

+Vận tốc lùi về của bàn máy : do thể tích ở buồng F2 nhỏ hơn F1 nên cùng lưu lượng vào thì vận tốc lùi về sẽ nhanh hơn .

Số liệu cho trước :

Lực cắt lớn nhất:

Pmax = 70000 kN

Lượng chạy dao nhỏ nhất:

Vmin = 4 m/phút

Lượng chạy dao lớn nhất :

Vmax = 50 m/phút.

Trọng lượng đầu trượt:

G = 1700 kg = 17000 N.

Đây là hệ thống dầu ép điều chỉnh bằng tiết lưu. Lượng dầu chạy qua hệ thống được điều chỉnh bằng van tiết lưu đặt ở đường ra và lượng dầu tối thiểu chảy qua van tiết lưu được chọn là:

Qmin = 30 lit/phut =30000 cm3/phút

- Xác định tiết diện làm việc của pittong vi sai:

F2 =

Trong máy tổ hợp thường dung :

i =

Do đó : F1 = 2F2 = 75.2 = 150 cm2

Từ đó ta có thể xác định đường kính xilanh:

D = 2.

Và đường kính cần đẩy :

d = 2

chiều dài của xilanh 4 m

Lưu lượng ra khỏi hệ thống khi làm việc có vận tốc lớn nhất :

Qmax = F2.Vmax = 75.5000 = 375000 cm3/phút = 375 lit/phút

Đối với van đảo chiều 4 cửa 2 vị trí 4/2, tổn thất áp suất cửa vào cũng như cửa ra có thể lấy ∆p1 = 0,15 bar.

Ta lấy chiều dài ống dẫn ở đường vào L1 = 2 m và đường ra là L2 = 4 m với đường kính trong d = 100 mm.

Lưu lượng cần thiết khi thực hiện lực ép lớn nhất :

Q1 = F1.Vmax = 150.5000 = 750000 cm3/phut = 750 lit/phut.

Với lưu lượng Q1 = 750 lit/phut, đường kính trong d = 100 mm, độ dài L1 = 2 m, ta xác định được tổn thất áp suất của ống dẫn ở đường vào từ độ thị áp suất phụ thuộc vào lưu lượng :

∆p2 = 0,75 bar.

Và ở đường ống ra có chiều dài L2 = 4 m.

∆p3 = 0,25 bar

Tổn thất áp suất trên các ống nối ở đường vào cũng như đường ra có thể lấy :

∆p4 = 0,25 bar

Nếu như không kể đến áp suất trên ống dẫn lắp sau van tiết lưu thì có thể lấy

P5 = 2 bar

với trị số trên ta tính áp suất trong buồng có tiết diện F2 :

p2 = p3 + ∆p3 + ∆p4 + ∆p1 = 2 + 0,25 + 0,25 + 0,15 = 2,65 bar

nếu lấy hệ số ma sát của máng trượt và bàn máy µ = 0,2

Pm = µ.G = 0,2.17000 = 3400 N.

Phương trình cân bằng tĩnh :

p1F1 - Pmax – Pm – p2F2 = 0

- p1 = = 44,5 bar.

Nếu tính tổn thất trên đường vào thì áp suất cần thiết ở cửa ra của bơm :

p0 = p1 + ∆p1 + ∆p2 + ∆p4 = 44,5 + 0,15 + 0,75 + 0,25 = 45,65 bar

Nếu tính tổn thất do bộ lọc gây nên và đảm bảo áp suất cần thiết :

p0 = 50 bar

Nếu lấy vận tốc của bàn máy khi lui về với V0 = 80 m/phut, thì lưu lượng cần thiết để thực hiên quá trình này :

Q0 = F2.V0 = 75.8000 = 600 lit/phut.

Đây là lưu lượng cần thiết lớn nhất mà bơm phải đảm bảo. Do đó, nó cũng là lưu lượng danh nghĩa của bơm, tức là :

Q1 = Q0 – Qmin = 600 - 30 = 570 lit/phut.

Toàn bộ năng lượng của lưu lượng này biến thành nhiệt, gây nên tổn thất công suất :

N = .

Nếu lấy tổng hiệu suất của bơm dầu là = 0,7, thì công suất cần thiết của động cơ điện là :

Nđ =

I : Chọn máy bơm :

Từ kết quả ở trên Q0 = 570 lit/phut nên ta chọn máy bơm bánh răng.

Đặc điểm chung của bơm bánh răng :

- Bơm bánh răng loại bơm được dùng rộng rãi nhất, vì nó có kết cấu đơn giản, dể chế tạo. Phạm vi sử dụng bánh răng là chủ yếu trong những hệ thống có áp suất nhỏ trên các máy gia công cắt gọt như : khoan, doa tổ hợp, máy phay, máy bào….. ngoài ra nó còn sủ dụng trên máy ép nhựa, ép gạch, ép gỗ …..Trong những năm gần đây, hệ thống dầu ép có áp suất cao được sử dụng rộng rãi, nó đòi hỏi những loại bơm cóa áp suất cao. Để tận dụng tính đơn giản của bơm bánh răng, người ta tìm hiểu nhiều cách giải quyết về kết cấu nhằm nâng cao áp suất và hiệu suất của bơm này. Hiện nay hiệu suất của bơm bánh răng có thể đạt từ 80 – 90% so với trước đây là 30 -50% và áp suất có thể đạt từ 160 – 200 bar so với 10 -16 bar trước đây. Do đó phạm vi sử dụng của bơm bánh răng hiện nay có thể sử dụng có áp suất từ 10 – 200 bar.

- Bơm bánh răng có thể là loại bánh răng ăn khớp ngoài hoặc trong và có thể là răng thẳng, răng nghiêng hoặc răng chữ V. Loại răng ăn khớp ngoài dược sử dụng rộng rãi vì chế tạo đơn giản, nhưng bơm bánh răng ăn khớp trong thì có kích thước gọn nhẹ hơn.

Bánh răng ăn khớp ngoài :

.................................

- Bánh răng ăn khớp ngoài có các buồng làm việc của bơm được tạo nên từ thân bơm và các biên dạng của răng. Thể tích của buồng hút và buồng nén được thay đổi do các răng ra khớp và vào khớp với nhau, và do đó thực hiện chu kỳ hút, nén chất lỏng.

- Thân bơm có hai lỗ đối diện nhau : nếu bánh răng quay theo chiều mũi tên như hình vẽ, thì lỗ A hút dầu và lỗ B đẩy dầu ra. Lỗ hút dầu vào được đặt ở phía ra khớp của răng. Dầu ở đây sẽ choáng lấy các rảnh răng, và các răng đưa dầu sang buồn nén đặt ở phía các răng vào khớp. Khi các răng vào khớp, khoảng 1/10 thể tích dầu còn đọng lại ở chân răng bị nén lại,áp suất ở đây tăng đột ngột tạo thành một lưc hướng tâm tác dụng va đập vào bánh răng và ổ trục.

Tính toán bơm và động cơ dầu:

- Lưu lượng bơm bánh răng :

Khi tính lưu lượng dầu, ta coi thể tích được đẩy ra khỏi rãnh răng bằng với thể tích của răng, tức là không tính khe hở chân răng và lấy hai bánh răng có kích thước như nhau.

Với m - modun bánh răng [cm].

d - đường kính chia răng [cm].

b - chiều rộng răng [cm].

Lưu lượng dầu do hai bánh răng chuyển đi khi nó quay 1 vòng :

Q = [cm3/phút]

Chiều rộng bánh răng thông thường la b = 12÷32 mm. Chọn b = 30 mm =3 cm.

Đường kính hai bánh răng d = 180 mm = 18 cm.

Chọn modun bánh răng m = 2,5

- Từ các số liệu ở trên ta tính được lưu lượng của bơm sẽ là :

Q =

- Áp suất của bơm :

Từ lưu lượng của bơm Q = 850 [l/f] ta chọn được áp suất p =10 bar và hiệu suất

- Chọn dầu và tính vận tốc tối thiểu của máy bơm:

Theo bảng tiêu chuẩn ISO về độ nhớt ta chọn loại nhớt ISO VG 15 có độ nhớt trung bình E0 = 15 mm2/s.

Ta có công thức tính vận tốc tối thiểu :

Vmin = 0,17.

Với p = 10 bar = 10 kg/cm2

E0 = 15 mm2/s = 15.10-6 m/s.

- Vmin = 0,17.

Chọn động cơ dầu :

Động cơ là cơ cấu biến đổi năng lương dùng để biến thế năng của dầu thành cơ năng.

Về nguyên tắc, kết cấu của động cơ dầu giống như bơm dầu. Do đó, tất cả các loại bơm dầu đều có thể làm động cơ dầu và ngược lại. Thông thường động cơ dầu được lắp cùng với bơm dầu thành một khối truyền động gọi là một hộp truyền động dầu ép. Trong hộp truyền động dầu ép, bơm dầu và động cơ dầu và động cơ dầu thường có kết cấu giống nhau; nếu có khác thì khác về kích thước.

Ta chọn động cơ dầu cánh gạt

II- Chọn bộ lọc :

Trong quá trình làm việc, dầu không tránh khỏi bị ô nhiễm bẩn do các chất bẩn từ bên ngoài vào hoặc do các chất bẩn tù bản thân dầu tạo nên. Những chất bẩn ấy sẽ làm kẹt các khe hở, các tiết diện chảy có kích thước nhỏ trong hệ thống dầu ép gây nên những trở ngại, hư hỏng trong hệ thống. Do đó, trong các hệ thống dầu ép đều dùng bộ lọc dầu để ngừa chất bẩn thâm nhập vào bên trong các cơ cấu dầu ép. Bộ lọc dầu thường đặt ở ống hút của cơm dầu. Trường hợp cần dầu tinh khiết hơn thì đặt thêm một bộ phận nữa ở cửa ra của bơm và một ở cửa ra của hệ thống dầu ép.

Tùy thuộc vào kích thước của chất bẩn có thể chọn được, bộ lọc dầu có thể phân thành :

- Bộ lọc thô : có thể lọc được những chất bẩn có kích thước đến 0,1 mm.

- Bộ lọc trung bình : có thể học được những chất bẩn có kích thước đến 0,01 mm.

- Bộ lọc tinh : có thể lọc được những chất bẩn có kích thước đến 0,005 mm.

- Bộ lọc đặc biệt tinh : có thể lọc được những chất bẩn có kích thước đến 0,001 mm.

Các hệ thống dầu ép trong máy công cụ thường dùng các bộ lọc trung bình và bộ lọc tinh.

Chọn bộ lọc lưới vì đặc tính của nó phù hợp với loai máy mà ta đang thiết kế.

Đặc điểm :

Bộ lọc lưới là bộ lọc dầu đơn giản nhất. nó gồm khung cứng (1) và bộ lọc bằng đồng (2) bao xung quanh. Dầu từ ngoài xuyên qua các mắt lưới và các lỗ (3) để vào ống hút (4). Hình dáng và kích thước của bộ lọc lưới rất khác nhau tùy thuộc vào vị trí và công dụng của bộ lọc.

Nhược điểm của bộ lọc lưới là chất bẩn dễ bám vào mắt lưới và khó tẩy ra. Do đó, nó thường dùng để lọc thô, như lắp vào ống hút của bơm. Trường hợp này thường dùng bộ lọc tinh ở ống ra.

III - CHỌN BỂ DẦU :

Để xác định kích thước cần thiết của bể dầu, ta phải tính lượng dầu cần thiết cho hệ thống dầu ép. Lượng dầu này được tính toán trên cơ sở cân bằng nhiệt lượng do các tổn thất trong hệ thống dầu ép sinh ra, phụ thuộc vào sự truyền và tỏa nhiệt của bể dầu.

Những tổn thất công suất chủ yếu biến thành nhiệt của các bộ phận trong hệ thống dầu ép là:

Tổn thất công suất của bơm dầu

Tổn thất công suất của bơm dầu làm tăng nhiệt độ của dầu, nếu bơm nhúng vào dầu:

[kW]

=

Trong đó:

lưu lượng của bơm dầu [l/ph]

áp suất ở cửa ra của bơm [bar]

tổng hiệu suất của bơm

Tổn thất công suất của van tràn

Nếu lưu lượng qua van tràn là Qt thì: [kW]

=

Tổn thất công suất của các cơ cấu điều chỉnh, trên các ống dẫn và ống nối

Nđ [kW]

=

Trong đó:

tổn thất áp suất trên các cơ cấu điều khiển, ống dẫn..

Tổng tổn thất áp suất trong hệ thống dầu ép:

N = Nb + Nt + Nđ [kW]

= 2 + 45 + 0,15 =47,15 (KW)

Ta lấy thể tích dầu cần thiết bằng 3 ÷ 5 phút lưu lượng của bơm.

V=4.600=2400(lit)=2.4( m3/ph)

Để kiểm tra lượng dầu đã chọn (hoặc để tính chính xác), đảm bảo nhiệt độ T của dầu không vượt quá sau thời gian làm việc t giờ, ta dùng công thức được xác định từ phương trình cân bằng nhiệt, nếu như nhiệt độ dầu khi khởi động bằng nhiệt độ không khí:

Trong đó:

To - nhiệt độ không khí xung quanh

K = 633N [kcal/giờ] - tổng nhiệt lượng sản ra do tổn thất công suất trong hệ thống dầu ép.

k - hệ số truyền nhiệt phụ thuộc vào môi trường làm nguội:

+ Ở bể dầu làm nguội bằng quạt không khí: k = 20

[m2]

=1,15 (m2)

Thay trị số F vào công thức ta có:

=28 +

Từ đây ta có thể xác định thể tích dầu cần thiết:

= =1,3 (m3)

IV : ỐNG DẪN

Để nối các cơ cấu điều khiển với cơ cấu chấp hành, cũng như với hệ thống biến đổi năng lượng, người ta dùng ống dẫn, ống nối hoặc các tấm nối.

Đường kính ống dẫn từ bộ lọc đến máy bơm :

Để lựa chọn đường kính ống dẫn, ta xuất phát từ phương trình lưu lượng chảy qua ống dẫn:

Nếu ta lấy lưu lượng l Q [lít/pht], vận tốc dầu chảy trong ống l v [m/s] và đường kính ống dẫn là d [mm], thì ta có:

Từ đây rút ra:

[mm]

Ống hút: d=4,6 =90 (mm)

Ống nén : d=4,6 =60 (mm)

Vận tốc dầu chảy trong ống thường dùng:

- Ở ống hút: m/s

- Ở ống nén: m/s

Đường kính ống dẫn từ van bộ ổn tốc đến van đảo chiều 4/2

- Đường kính ống hút :

d

trong đó : Q = 570 l/f

v = 2 m/s

d

- Đường kính ống nén :

d

trong đó : Q = 570 l/f

v = 5 m d

Đường kính ống dẫn từ van đảo chiều 4/2 đến xylanh :

- Đường kính ống hút :

d

trong đó : Q = 375 l/f

v = 2 m/s

d

- Đường kính ống nén :

trong đó : Q = 375 l/f

v = 5 m/s

V : Chọn Xilanh truyền lực vi sai

Đặc điểm của xilanh truyền lực vi sai l tiết diện làm việc của pittơng ở hai buồng xilanh có kích thước khác nhau, tức l F1 > F2. Do đó, ở hành trình làm việc, cơ cấu chấp hanh thực hiện vận tốc nhỏ v1 nhưng có lực tác dụng lớn. Trái lại, ở hành trình chạy không có vận tốc v2 lớn hơn, nhưng lực tác dụng nhỏ hơn.

Ta chọn xilanh truyền lực vi sai có xilanh cố định và pittơng di động theo cơ cấu chấp hành .

Nếu ta cho dầu vào cửa (1), vận tốc cơ cấu chấp hành có: